Beckmann重排反應中催化劑應用研究進展

夏威鋒 ,徐家淇,董先月,李志強,何菲菲,郭海昌,鄭人華

(臺州學院醫藥化工與材料工程學院,浙江 臺州 318000)

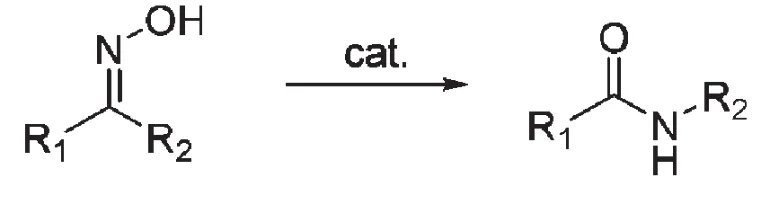

德國化學家貝克曼早在1886年發現了Beckmann重排反應,其反應通式表示如圖1。傳統的Beckmann重排反應需要大量的強酸,如H2SO4、H3PO4等作為催化劑,且在高溫的條件下,才能有效地進行反應。此法反應過程中由于有較強的酸性、氧化性、腐蝕性、毒性等因素,很有可能造成大量副產物的產生,并且反應操作復雜,后期處理繁瑣,從而導致產率不高、廢液嚴重污染環境等現象。后來,化學工作者采用氨基磺酸、甲磺酸、酸酐等催化劑催化傳統Beckmann重排反應,這樣大大減少了酸的使用。如陸忠[1]將氨基磺酸溶解在乙腈中并用于Beckmann重排反應,且過濾后得到的催化劑可重復使用。此外根據氨基磺酸的特殊性質,使反應過程無副產物生成,操作簡單,無污染,催化劑可以重復利用,是一種比較好的催化劑。2004年,Wang等[2]報道了酮肪在H2NSO3H催化下的Beckmann重排,得到了很好的收率,但反應需要 6~8 h。Marziano等[3]研究了一些有機催化對Beckmann重排反應的影響,其中乙酸和乙酸酐催化效果相對較好。

圖1 Beckmann重排反應通式

此外,隨著有機、無機化學的不斷發展以及分子篩、微波、超聲波等技術的不斷成熟,Beckmann重排反應不斷將催化體系從液體酸和金屬氧化物轉變成新型液體酸、固體酸催化劑以及微波、超聲等。因此,本文就不同新型催化劑類型對Beckmann重排反應的影響進行了綜述。

1 固體酸催化體系

固體酸[4]因其具有普適性,能夠對不同反應提供合適的酸強度。此外,固體酸在多相反應中具有相應的孔徑和孔分布有利于原料和產物的擴散,從而可以延長催化劑的壽命。利用固體酸的這些特點,可以有效地作為Beckmann重排反應的催化劑,使反應條件溫和、經濟節約、環境友好。

根據固體酸的性質分為:無機固體酸和有機固體酸。無機固體酸主要包括氧化物、分子篩、金屬物、天然黏土礦、雜多酸、固體超強酸、硫化物及載體催化劑。而有機固體酸主要為離子交換樹脂。

1.1 無機固體酸

1.1.1 氧化物固體酸

在探索Beckmann重排反應初期,研究最多的就是單一氧化物,但是單一氧化物做載體其催化效果遠遠比不上復合氧化物做載體的催化效應。因此,將復合氧化物應用于Beckmann重排反應中,是目前的一個研究熱點。

毛東森等[5]制備了不同B2O3含量(0%~20%)的B2O3/TiO2-ZrO2固體酸催化劑,并將其應用于Beckmann反應中。于300℃下的環己酮肟氣相Beckmann重排反應結果表明:隨著B2O3含量的增加,己內酰胺的選擇性逐漸增大,且己內酰胺的收率在B2O3含量為12%時達到最大值。并通過各項檢測和討論發現B2O3/TiO2-ZrO2固體酸催化劑催化性能與其表面酸性及孔徑大小的有關。

除此之外,將復合載體技術引入到固體超強酸中,制備出負載型固體超強酸,其催化效率也非常高。陳蕾[6]通過對第四周期部分金屬的單組分M-AI-O催化劑和雙組分Ml-M2-A1-O催化劑對環己烷液相亞硝化反應的研究,結果表明這種復合型催化劑比醋酸鹽、部分無機鹽以及PO類型復合氧化物做催化劑時的催化性能均要好。此外,通過不同載體的負載型金屬氧化物催化劑對環己烷液相亞硝化反應的研究,結果表明,10%M/γ-A1203-3催化劑比其他負載型金屬氧化物催化劑的催化性能要高,抑制了環己烷的高轉化率,提高了己內酰胺的選擇性。其中通過以10%Co/γ-A1203-3催化劑為代表,對環己烷液相亞硝化反應條件進行了優化,得出了較佳的反應條件:反應溫度為81℃,反應時間為24 h,催化劑質量為0.59 g,亞硝基硫酸和發煙硫酸的質量比為1∶3時,環己烷轉化率為28.0%,內酰胺的選擇性為21.8%。該研究為尋找和設計出催化性能更加優越的催化劑提供了堅實的實驗基礎。

1.1.2 Lewis酸

當金屬鹽含少量結晶水時,產生質子酸中心,脫水后形成的低配位金屬離子也會產生路易斯酸中心。因此金屬物因其具有反應時間短、催化劑用量少等優點可以廣泛地應用在催化劑體系。

Monalisa Boruah 和 Dilip Konwar[7]用 AlCl3·6 H2O為催化劑,在乙腈和水的混合物(1∶5)中,在回流溫度下反應6 h后,得到beckmann重排產物,其產率基本在80%以上。

Bergmann[8]等以PCl5為催化劑,在四氯化碳溶液中,將混合物加熱至沸點,并在此溫度下回流2 h。將所得的油狀溶液利用CH2Cl2與CCl4(50∶50)洗滌三次、重結晶干燥,得內酰胺。

Dhiren C[9]等發現在干燥的乙腈中,用氯化銦作催化劑,苯甲醛肟的重排在15 min內就能完成:取0.12 g苯甲酮肟溶解在10 mL無水乙腈(10 mL)中, 向其中加入氯化銦(0.13 mmol,0.03 g)將所得混合物回流1.5 h,通過TLC監測,并利用二氯甲烷與水進行洗滌,減壓后除去溶劑,產率為98%。這種以氯化銦為介導的貝克曼重排,不涉及昂貴有毒的中間物,且產生的雜質少,更可貴是可操作性強,容易實現。

Dilip Konwar[10]報道了AlCl3-NaI在乙腈中的新型應用。利用溫和、高效和多功能的脫水反應器,將醛和酰胺的形式轉化為腈和酮肟。在苯甲酮肟加入等量AlCl3-NaI,在無水的條件下回流并攪拌2.5 h,得到產率為95%的重排產物。

Costa[11]等利用脈沖反應器考察了環己酮肟在一系列 AlPO4/γ-Al2O3催化劑上氣相重排反應,己內酰胺的收率最高可達73%,且隨催化劑酸性的增強使活性增大,但己內酰胺選擇性則下降。

Bautista[12]等研究了 AlPO4和AlPO4/TiO2催化劑的性能,結果表明,隨催化劑酸性的增強,反應活性增大,但己內酰胺選擇性降低;在轉化率相同的情況下,AlPO4/TiO2催化劑的選擇性優于AlPO4催化劑。在AlPO4/TiO2催化劑中,隨TiO2含量的增加,催化劑表面的酸性降低,從而引起活性降低,選擇性增大。在所考察的溫度范圍(200℃~400℃)內,隨溫度的升高,兩種催化劑的活性和選擇性均增大。

1.1.3 分子篩(沸石)固體酸

分子篩是一類具有多孔結構的硅鋁酸鹽。天然存在的這類具有多孔結構的硅鋁酸鹽一般稱為天然沸石。最初,人們常用其當做吸附劑和干燥劑,后來利用人工方法合成分子篩,由于形成的分子篩具有一定規則的孔道和空腔,提供了一定的空間結構;此外,分子篩中的有些離子可以吸附一些離子,根據這些特性,分子篩可以廣泛地應用于吸附、催化、干燥、凈化等過程,同樣也可以用作Beckmann重排反應上的催化劑,并在反應上有很大成效。

尹雙鳳等[13]對比研究了具有MFI結構的分子篩對重排反應催化性能的影響。其采用氣-固相反應方法制備了Si/Ti原子比為97,母體為BZSM-5的TS-1分子篩,在管式石英固定床反應器中,在溫度為370℃的條件下進行反應,并將此分子篩與按照文獻合成的具有MFI結構的TS-1,AI-ZSM-5和B-ZSM-5分子篩的催化性能進行比較。結果發現TS-1的催化性能較好,將Ti引入TS-1分子篩的骨架位有利于改善催化劑對環己酮肟重排反應的催化效果。他們認為這種作用可能是由于Ti的引入增加了催化劑表面的弱酸位,從而改善對環己酮肟重排反應的催化性能。

陶偉川等[14]在對Silicalite-1分子篩所嘗試的各種后處理方法中,堿性NH4NO3溶液進行后處理對其催化環己酮肟氣相Beckmann重排反應最為有利。堿性NH4NO3溶液后處理能顯著改善Silicalite-1分子篩催化性能的主要原因是這種后處理使Silicalite-1上無規則排布的末端硅羥基減少,產生了具有相互氫鍵作用的鄰式硅羥基,從而有利于Beckmann重排反應的進行。

1.2 有機固體酸

在Beckmann重排反應中,將有機酸固體用作催化劑的主要是離子交換樹脂。因其容易改造設備、重復使用并對環境友好,被廣大研究者所研究。

謝祎[15]展開了一系列固體酸的考察,并選擇了兩種較為合適的固體磺酸催化劑Nafion-H和Amberstly-15磺酸樹脂,并對其進行了優化處理。之后,進行Beckmann重排反應,發現以Nafion-H為催化劑,己酮肟2.0 g,溶劑DMSO (20 mL),Nafion-H型磺酸樹脂0.4 g,于30℃下反應12 h,環己肟轉化率達84.2%,己內胺選擇性為72.9%。以Amberstly-15為催化劑,己酮肟2.0 g,溶劑DMSO(20 mL),Nafion-H 型磺酸樹脂 0.4 g,30 ℃反應12 h,環己肟轉化率達75.3%,己內胺選擇性為70.9%。兩種磺酸樹脂催化效果相近,催化劑容易實現分離和回收的目的,可重復循環使用。

周云等[16]以Amberlyst 36磺酸樹脂為綠色催化劑,催化環己酮肟液相Beckmann重排制己內酰胺,考察了溶劑、反應溫度、反應時間、環己酮肟濃度、催化劑用量及催化劑的重復使用對Beckmann重排反應的影響。結果表明:適宜的反應條件為Amberlyst 36催化劑0.5 g,環己肟1.0 g,其質量濃度為0.1 g/mL,溶劑為二甲基亞砜,反應溫度110℃,反應間7 h,在此條件下,環己酮肟轉化率為94%,己內胺選擇性為87%;將催化劑經過再生處理重復使用2次,在相同條件下進行實驗,環己酮肟的轉化率為80%,己內酰胺的選擇性為82%,故催化重復利用較好,相對經濟效益好,且環保。

2 活潑氯化物

Deng Youquan等[17]報道了在溫和條件下,以甲苯為溶劑,氯磺酸催化Beckmann重排反應,在90℃下反應約0.5 h,其轉化率和選擇性幾乎都達到了100%。他們又對其余10種酮肟作了進一步研究,發現使用氯磺酸作為催化劑催化Beckmann重排反應適用性非常的廣泛。

賈金鋒等[18]以甲苯和三氟乙酸為混合溶劑,極少量的三聚氯氰(CNC)作催化劑,實現了溫和條件下由環己酮肟液相貝克曼重排制備ε-己內酰胺的反應。并對溶劑種類、反應溫度、催化劑用量、反應時間、混合溶劑比例、混合溶劑用量等因素對重排反應的影響進行了考察,并得到了最佳的反應條件:環己酮肟1.0 mol%,反應溫度80℃,三聚氯氰1.0 mol%,反應時間2.5 h,苯:三氟乙酸=4∶5(體積比),混合溶劑 8 mL,己酮肟的轉化率達99%,ε-己內酰胺的選擇性達94%,主要副產物為環己酮。該法具有對環境無害、反應條件溫和、催化劑廉價易得且可重復使用等優點。Lidia De Luca等[20]采用多種方法制備了各種酮肟,并用三聚氯氰作為催化劑,對Beckmann重排反應進行8 h TCL跟蹤,并成功獲得酰胺。

Hui Ren等[19]采用苯磺酰氯衍生物作催化劑催化四氫萘酮類化合物生成四氫萘酮苯磺酰亞胺,其中副產物包含約10%的重新排列的產品,相對催化效果較好。

李曹龍等[20]以n-BuPyBF4離子液和PCl5構成催化體系,其轉化率高,催化性能好。彭家建等[5]在對環己酮肟重排反應時,采用PCl5做催化劑,其轉化率和選擇性顯著提高。因此,活潑鹵化物是一類非常高效的催化劑。

3 離子液體催化體系

傳統Beckmann重排反應需要較高的反應溫度,且需要大量的質子酸和Lewis酸,而離子液體在催化反應中,不僅可以作為溶劑,也可以作為催化劑。在催化體系的條件下,離子液體還兼具Bronsted和Lewis酸性,加上其液體材料多功能性、熱穩定性的趨勢,可以充分使酸度分布均勻,大大提高催化效率,將其用作酰胺的Beckmann重排的溶劑和催化劑,不僅可以達到使反應條件趨于溫和的目的,而且具有產物收率高、操作簡單、產物容易分離提純的特點。

離子液體[21-22]主要由陰、陽離子組成,按陽離子可以分為1,3-二烷基取代的咪唑離子 [RR’im]+、N-烷基取代的吡啶離子 [RPy]+、烷基季銨離子[NRXH4-x]+、烷基季磷離子;按陰離子可以分為鹵化鹽+AlCl3型(其中Cl可以是Br)、非鹵化鹽+Al-Cl3型(又稱新離子液體)。

3.1 陽離子、鹵化鹽型離子液體

郭術等人[23]分別在不同的反應條件下考察了催化劑種類、反應溫度、離子液體對該反應的影響。筆者發現當使用Amberlyst-15為催化劑,BMImBF4作為反應介質于80℃下進行反應時,取得了76.9%的轉化率和34.4%的選擇性,而當溫度升高到100℃時其選擇性迅速下降到6.8%。此外,使用H3PW12O40/Amberlyst-15作為催化劑時其轉化率僅為1.2%,選擇性為52%。可見,催化劑的選擇對Beckmann重排有較大的影響。

趙江琨等人[24]以乙腈為溶劑,由[HSO3-b-N(CH3)3HSO4-ZnCl]組成催化體系,在環己酮肟:ZnCl摩爾比為 0.05∶1.5、80 ℃,4 h的反應條件下,環己酮肟轉化率高達100%,己內酰胺收率和選擇性均可達到94.9%。可見,此類催化劑在環己酮肟制備己內酰胺的重排反應中具有良好的催化性能。

3.2 陽離子、非鹵化鹽型離子液體

彭家建等[25]研究了室溫離子液體1-丁基-3-甲基咪唑三氟乙酸鹽、1-丁基-3-甲基咪唑氟硼酸鹽和正丁基吡啶氟硼酸鹽等和含磷化合物組成的催化體系,發現在正丁基吡啶氟硼酸鹽中,PCl5催化效果最好,其中,于80℃下反應2 h,環己酮肟轉化率約為100%,己內酰胺選擇性約為100%,催化轉化數為5。當增加催化劑用量,可顯著提高轉化率和選擇性,但催化轉化數降低。提高反應溫度,環己酮肟轉化率迅速提高,而對己內酰胺的選擇性而言則需選擇適宜的溫度。此外,此催化體系實現了Beckmann重排反應的清潔工藝,為催化體系的發展提供了方向。

張偉等[26]在1-丁基-3-甲基咪唑六氟磷酸離子液體與甲苯組成的兩相體系中,以PCl3為催化劑,于90℃下反應10~30 min,環己酮肟轉化率達99%,己內酰胺選擇性達87%,PCl3的催化轉化數達2.88,說明PCl3催化劑在一定程度上能夠實現環己酮肟的高效、高選擇性液相Beckman重排反應。此外,該體系避免了傳統工藝中反應放熱難處理的問題,為后續研究奠定了工藝技術的基礎。

李曹龍等[20]發現室溫離子液體正丁基吡啶氟硼酸鹽、異丁基吡啶氟硼酸鹽、正戊基吡啶氟硼酸鹽、正辛基吡啶氟硼酸鹽等和含磷化合物組成的催化體系,可高效催化環己酮肟重排制己內酰胺。通過考察發現,當以n-BuPyBF4離子液和PCl5構成催化體系,反應溫度達80℃,反應時間2 h時,環己酮肟的轉化率達100%,己內酰胺的選擇性達95%,催化轉化數為5。此外,該法不再使用有機溶劑,使副產物減少,簡便了操作。

4 其他(超臨界水及CO2、超聲等)

此外,隨著微波、超聲波、超臨界水等技術的不斷發展與完善,將其應用在催化體系中也將不斷實現。該方法綠色環保,可在常溫常壓下反應、條件溫和、體系控熱良好、反應時間短、操作簡單,有很好的工業應用前景。

Jun Cai Feng[27]等通過利用微波照射和干介質反應,利用HCOOH/SiO2為載體,將芳基和烷基酮一步轉化為相應的酰胺。實驗將無水甲酸(20 g)與硅膠(80 g)在丙酮(150 mL)中一起攪拌30 min,除去丙酮后得到的HCOOH/SiO2流出粉末。并將酮(10 mmol)和鹽酸羥胺(15 mmol)與HCOOH/SiO2(5.0 g)在研缽中充分混合。 將所得細粉末轉移到與回流設備連接的燒瓶 (100 mL)中。 經微波照射4~8 min后,冷卻至室溫,利用CH2C12或CHCl3進行萃取。 有機層用5%NaOH洗滌,然后用水洗滌,用MgSO4干燥,蒸發,得到粗產物,將其通過色譜柱純化。

程慶彥等[28]在超聲波輻射條件下,以P2O5為催化劑,研究了其在環己酮肟(CHO)液相貝克曼重排合成己內酰胺(CPL)中的催化性能。結果表明 , 在 常 溫 、0.01 mol CHO、0.25 g P2O5、10 mL DMF、超聲功率密度 0.29 W·cm-2、超聲輻射1.5 h的條件下,CHO的轉化率為 99.1%,CPL的選擇性為99.4%。

Li Yang等[29]利用環己酮肟作為原料,高溫高壓水作為反應介質,用一種微反應介質來研究Beckmann反應中介質的反應情況。研究表明:有部分形成了副產品,在亞臨界水中有超過40%的選擇性,這個結果比報道的環己酮更嚴重。因此作者通過對階段狀態和操作條件的研究,如反應溫度、壓力、流量比、反應物停留時間,對環己酮肟轉換和己內酰胺的選擇性進行了仔細分析。結果表明,當保持超臨界狀態下,反應制備己內酰胺是至關重要的。

5 展望

酰胺作為重要的有機化學原料,在國內外的市場上需求十分巨大。目前,工業上應用Beckmann重排反應制備酰胺的傳統辦法由于存在大量的副產物、操作繁瑣、危害環境等缺點,因此研究一種能減少反應帶來的危害的合成方法迫在眉睫。而新型固體酸和離子液體的發展,恰好滿足了工藝要求,且如何恰到好處將兩者結合起來,共同發揮催化作用,是如今需要解決的一重要問題。