ZSM-5沸石分子篩在汽車尾氣凈化處理中的應用

李小梅

(雅安職業技術學院,四川 雅安 625000)

1 汽車尾氣污染概述

2015年末,全球汽車總量已達12億輛之多,估計到2020年前后,全球汽車總量會達到14.5億輛。在過去十年中,由于中國汽車行業的產銷量發生了直線式增長,我國的汽車總量巨幅提升。根據有關部門統計的權威數據,截止2015年底,中國的汽車總量已突破1.72億輛,估計2020年前后,中國汽車數量很有可能達2.9億輛之多。以汽油、柴油燃燒提供動力來源的汽車雖然給人類帶來了高效便捷的出行,但同時其排放的尾氣中含有大量有毒組分給人們的健康和環境帶來了巨大危害。

汽車尾氣由大量化學組分組成,其中包含CO、HC(碳氫化合物)、NOx、SO2以及各種微粒等多種有毒組分。CO與人的血紅蛋白結合后,會減弱人體輸送氧的功能,使人缺氧窒息,嚴重時會導致死亡;NOx包括多種化合物,在汽車尾氣中主要是NO和NO2。NOx會造成酸雨、光化學煙霧、溫室效應和臭氧層空洞等全球環境問題;HC對生態系統具有破壞作用且易引起人體組織的癌變;SO2是形成酸雨的前驅物;微粒的組成成分相對復雜,主要由碳粒、鉛化物等物質組成,對人體有較強的刺激性和致癌性。由此可見,汽車尾氣對人體健康和環境危害很大,控制和減少汽車尾氣中各種有毒組分的排放刻不容緩。

2 汽車尾氣凈化技術概述

2.1 汽車尾氣凈化技術

20世紀60年代中期,國外就展開了對汽車尾氣凈化技術的研究。按照不同技術的凈化機理,當下的尾氣凈化技術可大致劃分為機內凈化、機外凈化以及使用清潔燃料來替換傳統化石燃料這三種[1]。

這三種尾氣凈化技術各有其獨特的優劣勢,機內凈化技術相對其它兩類凈化技術而言,凈化效果顯得較差,還需要在機外進行尾氣的二次凈化。因此,機內凈化技術的收益率較低;機外凈化技術雖然凈化效率比機內凈化技術效率要高得多,但依舊避免不了部分污染物的排放,并不能達到100%凈化;使用清潔燃料來替換傳統化石燃料雖可以從根本上解決有害物質生成,但依舊存在一些尚未攻克和需要完善的技術問題,因此清潔燃料車依舊未能在市場上得到大規模推廣運用。

機內凈化技術常常通過改變發動機的結構和對燃燒室的燃燒狀態進行改善來降低尾氣中有害組分生成。機內凈化技術可通過減少發動機的點火提前角,來降低發動機工作狀態時的溫度,減少尾氣中NOx的生成;利用尾氣在燃燒系統內再循環的方式,將發動機中排放的氣體再引入到燃燒室內使溫度降低,同樣也減少了NOx的生成;還可利用汽油機直噴技術,使汽油與空氣發生充分混合,提高燃燒程度,來降低CO以及HC的生成量。

機外凈化技術是通過使用汽車尾氣催化劑對有害組分進行催化處理使之達到相應的排放標準。當下,全球使用最多、應用最廣的催化劑是三效催化劑[2],三效催化劑對CO、HC以及NOx的催化凈化效果都較優異[3],但由于三效催化劑使用的貴金屬量較大,因此該種催化劑價格昂貴,三效催化劑還存在易發生中毒失活的問題。部分過渡金屬也具備對尾氣中有害組分的催化活性,但是在高溫下容易出現燒結現象而失去低溫活性,用適量的稀土對其進行摻雜后可改善這一現象。納米技術發展迅捷且具備很多獨有的優勢,因此在尾氣凈化技術中運用較多,通過納米技術制取的納米尾氣催化材料具備較高的催化活性,使用壽命長。汽車尾氣催化劑的好壞將直接關系到對尾氣中有害組分的凈化效率的高低,因此,制造性能優異的催化劑材料將會是未來尾氣凈化技術的主要發展方向。

使用清潔燃料替換傳統化石燃料也是解決汽車尾氣污染的一個有效手段。目前可被使用的清潔燃料主要有天然氣、乙醇、汽油、大豆柴油、燃料電池以及氫能。天然氣無毒無味,與氧氣充分燃燒后生成二氧化物和水;將普通汽油與乙醇按照一定比例混合可制得乙醇汽油,乙醇汽油具有兩大方面優勢:一是乙醇不對環境造成破壞且是一種可再生能源,二是乙醇燃燒不產生什么有害物質;用豆油、燒堿和甲醇制得的大豆柴油作為汽車燃料可有效降低汽車尾氣中有害組分的排放量;和傳統化石燃料相比,燃料電池擁有排放少和安全可靠等優點;氫具有很高的能量密度并且燃燒后只生成水,無任何污染物排放,但氫氣不易儲存,極易與空氣混合發生爆炸。

2.2 汽車尾氣催化凈化機理

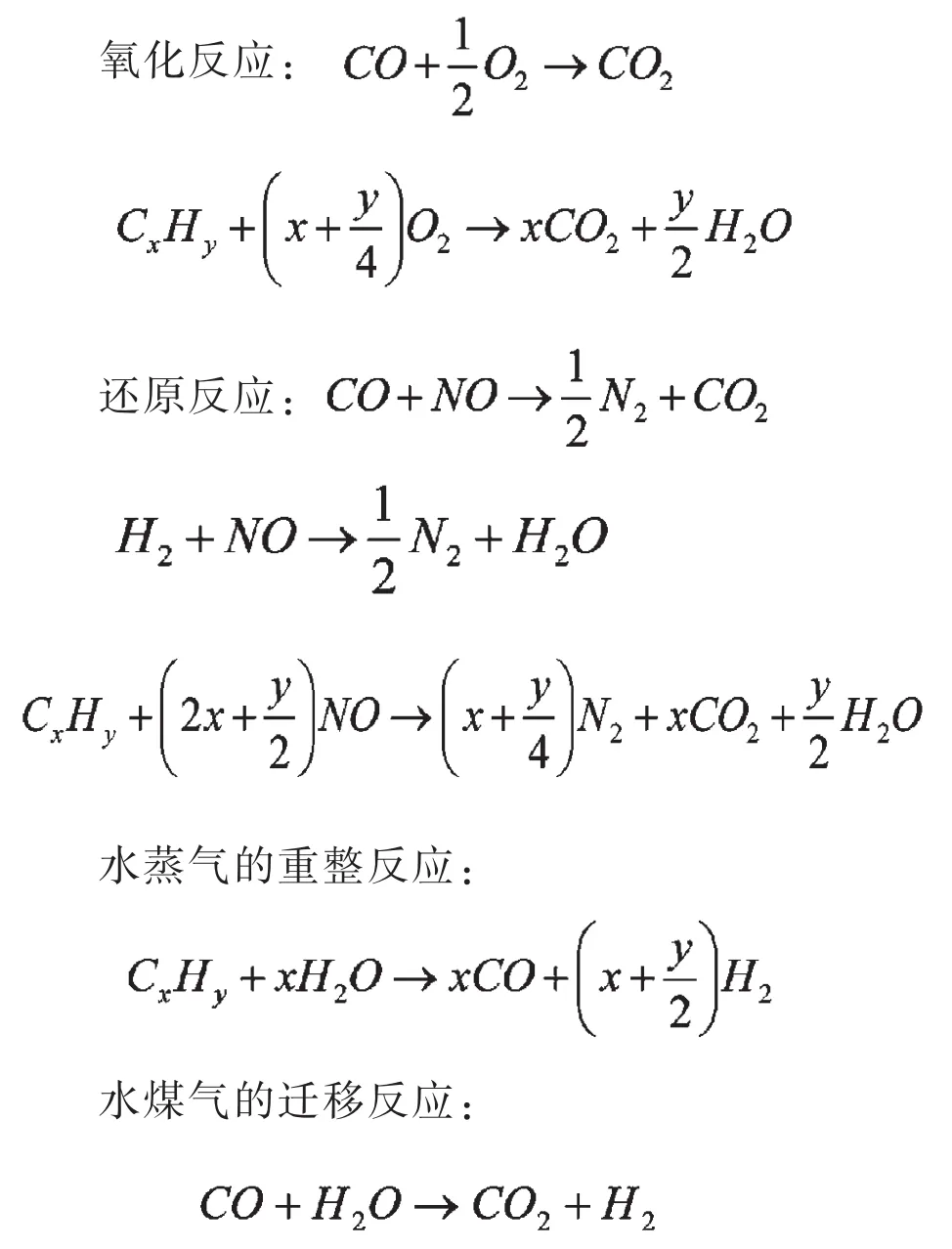

汽車尾氣催化劑的功能即將尾氣中對人體和生態環境的危害較大的CO、HC和NOx等有害組分催化轉化為對人體、生態環境無污染的CO2、H2O和N2后再排放到大氣中,其具體催化機理如下:

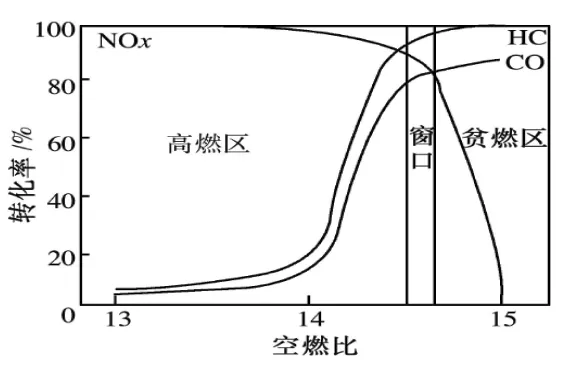

根據圖1可知,若體系中氧含量不足,CO和HC氧化不完全,但體系中氧含量過高,NOx還原就不完全。要使汽車尾氣中有害組分的催化凈化效率達到最大化,就必須使反應中的氧含量在適當的范圍,即在理論空燃比(14.7∶1)窗口附近。

圖1 空燃比對汽車尾氣中有害組分催化轉化率的影響

3 汽車尾氣催化劑的組成

汽車尾氣催化劑主要由載體、涂層、活性組分以及助劑這4大部分組成[4]。

汽車尾氣催化劑中載體不僅能夠為催化劑增加反應所需的有效比表面積,為催化劑提供反應發生所必需的活性中心和反應場所,為催化劑增強水熱穩定性及催化活性,還可以為汽車尾氣催化劑提供適當的機械強度,使其不易發生變形等現象,同時載體的使用一定程度上也能減少活性組分的需求量。按照形狀結構不同,載體分為顆粒狀載體和整體狀載體兩種。氧化鋁、金屬、沸石分子篩和陶瓷以及活性炭是制備載體的常用材料。

汽車尾氣催化劑在對尾氣中的有害組分進行催化轉化時對有效的反應比表面積要求較高,單純由載體提供的比表面積遠遠不夠,因此還需要用涂層來增大汽車尾氣催化劑的整體比表面積,由于γ-Al2O3具有較大的比表面而被廣泛運用。

在汽車尾氣催化劑中起催化作用的物質不是載體也不是涂層,而是活性組分。活性組分根據所用材料不同,劃分為貴金屬活性組分和非貴金屬活性組分。價格高昂的Pd、Pt、Rh是使用最多的三種貴金屬,與之相反,非貴金屬組分則通常使用一些價格相對低廉的過渡金屬元素和稀土元素。

助劑在汽車尾氣催化劑中并不具備催化作用,只起輔助作用,卻能夠很大程度上改善汽車尾氣催化劑的低溫活性,增強其催化活性,還能增強其高溫穩定性,具有儲氧功能[5]。

4 ZSM-5沸石分子催化劑

沸石分子篩催化劑內部具有復雜交錯的空穴而有利于反應物和產物的進出,因此成為性能優良的用于催化凈化尾氣中NOx的汽車尾氣催化劑。

4.1 ZSM-5沸石分子篩結構與性質

沸石是一種結晶態的硅鋁酸鹽,SiO4和AlO4單元之間進行交錯的排列生成沸石的空間結構,這種空間結構中能產生很多空穴,空穴內存在許多可自由移動的水分子和陽離子[6],因為具備這種結構特點,沸石擁有選擇吸附、催化和離子交換這三大特性[7]。

沸石分子篩按照其是否由人工進行合成而劃分為天然沸石和人工合成分子篩兩大類。早在18世紀時,瑞典人Cronstedt意外地在一個山洞中發現了天然的沸石礦,并且這種礦物在被灼燒時能產生氣泡和發生沸騰現象。1948年,R.M.Barrer等人在水熱條件下成功合成出第一款人工沸石分子篩。20世紀70年代,美國Mobil石油公司就已經成功生產出能夠商業化使用ZSM-5沸石分子篩。ZSM-5沸石分子篩組成為Na[AlnSi96-nO192]·16H2O。ZSM-5沸石分子篩擁有相對較高的硅鋁比,基本單元是由8個五元環構成,各個基本單元之間再相互纏繞形成骨架。由于ZSM-5沸石分子篩擁有獨特的空間結構、較強的催化活性以及優異的水熱穩定性,因此被大量運用于催化和吸附等領域[8]。

4.2 ZSM-5沸石分子篩的合成與制備

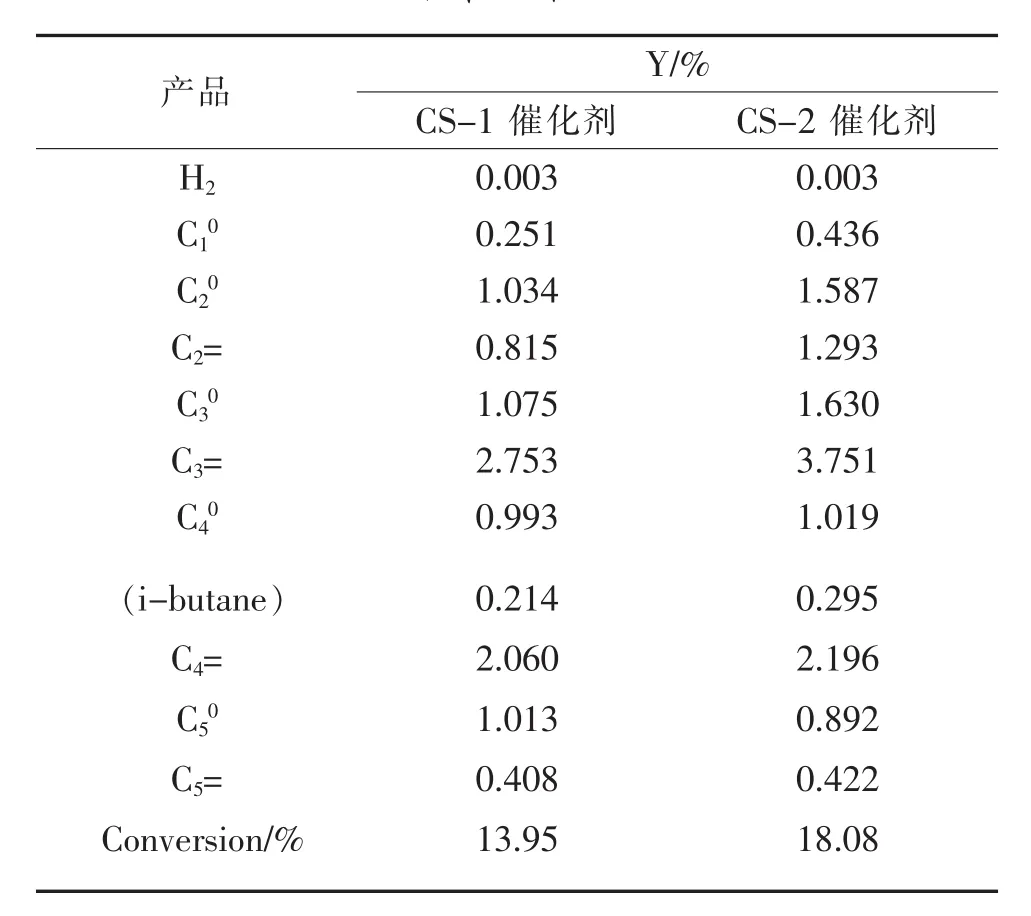

有多種途徑可以合成ZSM-5沸石分子篩,根據合成過程中是否運用模板劑可分為有胺法和無胺法兩大類[9];根據合成介質是否為水可劃分為水熱體系下和非水熱體系下;根據合成時所采用溫度的高低可劃分為室溫下和高溫下。王有和[10]采用四丙基氫氧化銨(TPAOH)為單一模板劑,低溫老化、高溫晶化兩段變溫法合成出的球狀多級孔ZSM-5分子篩(CS-2),催化率達18.08%,比常規水熱法一步合成的微孔ZSM-5分子篩 (CS-1)具有更高的轉化率和催化性能,見表1。雖然研究人員采用不同的模板劑、介質、溫度來合成ZSM-5沸石分子篩,但實質上都是改變原有的硅鋁元素比例,使ZSM-5沸石分子篩的空間結構重新發生排列組合[11]。姜慧超[12]采用水熱合成法直接合成出系列Cu-ZSM-5催化劑,考察了硅鋁比、硅銅比和凝膠pH對Cu-ZSM-5催化劑催化分解NO效果的影響,結果表明:當硅鋁比為60,硅銅比為17,混凝膠的pH在10~12條件下合成出的Cu-ZSM-5催化劑NO去除率最高為61%。該實驗證明了Cu-ZSM-5催化劑的活性高低與制備時條件有關,制備出性能優良的分子篩催化劑需要嚴格控制反應條件。

4.3 ZSM-5沸石分子篩的改性

ZSM-5沸石分子篩是目前世界應用最為廣泛的一種催化劑,除了其特殊的結構和多樣化的種類外,還與其結構和性能具有可修飾性密切相關。ZSM-5沸石分子篩的改性主要指通過各種途徑使ZSM-5沸石分子篩原有的元素組成比例和空間結構發生細微的改變。

表1 正庚烷經催化劑催化裂解后的氣相結果比較[10]

利用離子交換的方式引入雜原子對ZSM-5沸石分子篩的元素組成進行改性是最常用的一種手段。將雜原子Cu和Fe引入到ZSM-5沸石分子篩骨架中取代原有的骨架原子,能夠有效地改變ZSM-5沸石分子篩的酸中心強度以及電子云密度,并使ZSM-5沸石分子篩的孔徑大小以及比表面積大小也發生改變,造成合成的Cu-ZSM-5/Fe-ZSM-5沸石分子篩各項性能發生巨大的改變。

Iwamoto和Held[13]首先發現Cu-ZSM-5沸石分子篩催化劑能夠讓HC對NO進行選擇性還原,并且氧氣能夠促進反應進行。Sullivan[14]發現Cu-ZSM-5具有比V2O5-WO3-TiO2催化劑更高的活性。Cu-ZSM-5用離子交換法制備,交換的銅離子增強了其活性。SEO[15]等人將ZrO2加入到Cu-ZSM-5中,可以提高催化劑的水熱穩定性和低溫活性。在200℃~300℃溫度范圍內,摻入20%的ZrO2可將NOx轉化率提高10%~20%。

Cu-ZSM-5沸石分子篩催化劑也存在一定的局限性,例如在較高溫度時,它的晶格會被破壞,引起催化活性的降低,并且水蒸氣對其催化活性也具有一定的影響作用。而Fe-ZSM-5沸石分子篩催化劑具備更優異的抗毒能力和活性窗口寬等特點被廣泛應用到汽車尾氣凈化處理中。

馬靜[16]等人研究發現活性組分的分散度影響催化劑的活性,分散度高則催化劑的活性也高。該課題組利用堿處理后的ZSM-5分子篩,制備出活性組分高度分散的Fe-ZSM-5催化劑。在250℃~450℃,NOx轉化率高達80%。Ma[17]制備了多孔納米級Fe-ZSM-5催化劑,研究發現Fe-ZSM-5的SCR活性很高,在240℃~420℃范圍內,N2O生產量很少,NOx轉化率接近100%。

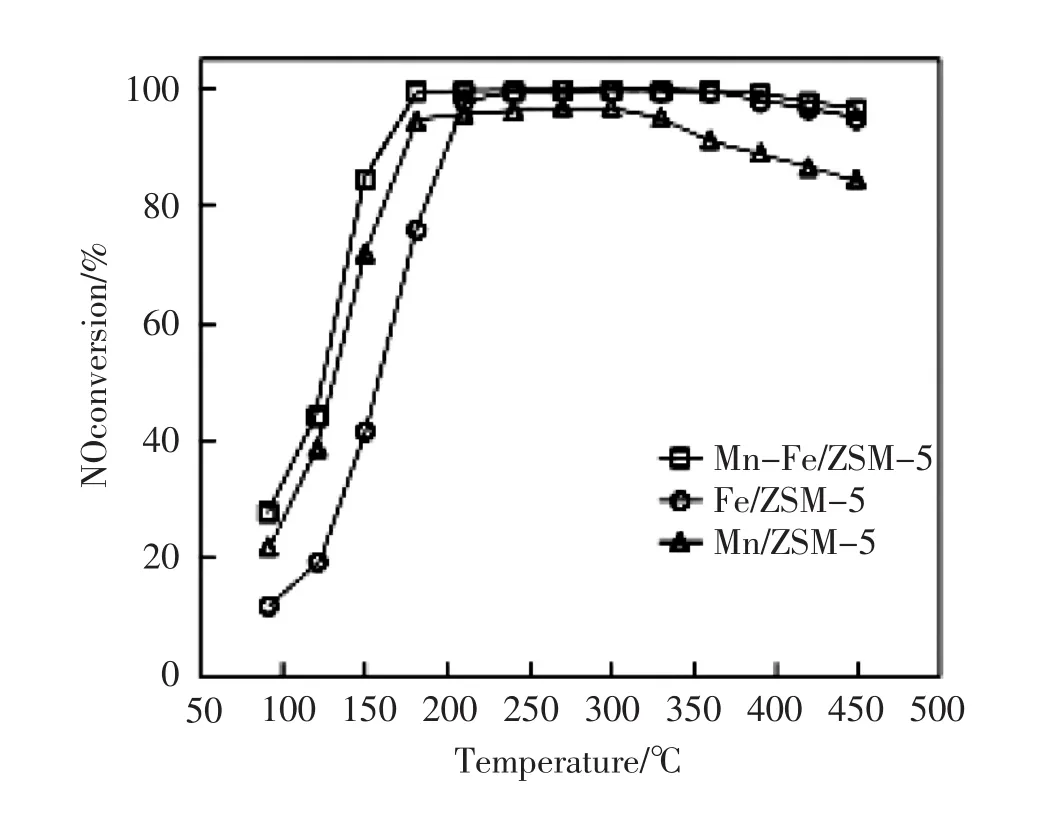

單金屬催化劑的活性范圍通常都較窄,Cu-ZSM-5一般在較低的溫度下具有相對較好的活性,而Fe-ZSM-5在較高的溫度下具有較高的活性。為了進一步提高ZSM-5催化劑的活性和穩定性,雙金屬微孔分子篩催化劑引起了學者們的關注。蘇麗清[18]對比了Mn/ZSM-5、Fe/ZSM-5和Mn-Fe/ZSM-5三種催化劑的SCR活性,結果見圖2。從圖2可以看出,Mn/ZSM-5催化劑在180℃~300℃的溫度范圍具有較好的活性,NO去除率在94%以上;Fe/ZSM-5催化劑在210℃~450℃的溫度范圍具有更好的活性,NO去除率達到98%以上;而將Mn和Fe摻雜到ZSM-5中形成的雙金屬微孔分子篩催化劑活性范圍更寬,在180℃~450℃溫度范圍內,NO去除率也在98%以上。由此可見,Mn的摻入提高Mn-Fe/ZSM-5催化劑的低溫活性,使得其活性溫度窗口向低溫拓寬了30℃。杜蒙蒙[19]利用量子化學對Ce-Co/ZSM-5催化氧化NO反應機理進行了研究。采用UB3LYP方法計算出直接氧化NO反應的活化能為135.5 kJ/mol,Co/ZSM-5催化氧化NO的反應活化能降低到80.60 kJ/mol,而Ce-Co/ZSM-5催化氧化NO的反應活化能僅為31.71 kJ/mol,說明雙金屬Ce和Co具有顯著的催化效果。雙金屬催化劑具有較高活性和穩定性,主要是由于提高了其活性組分分散度。

圖 2 Mn/ZSM-5,Fe/ZSM-5 和 Mn-Fe/ZSM-5催化劑的SCR活性[20]

4.4 ZSM-5沸石分子篩反應機理

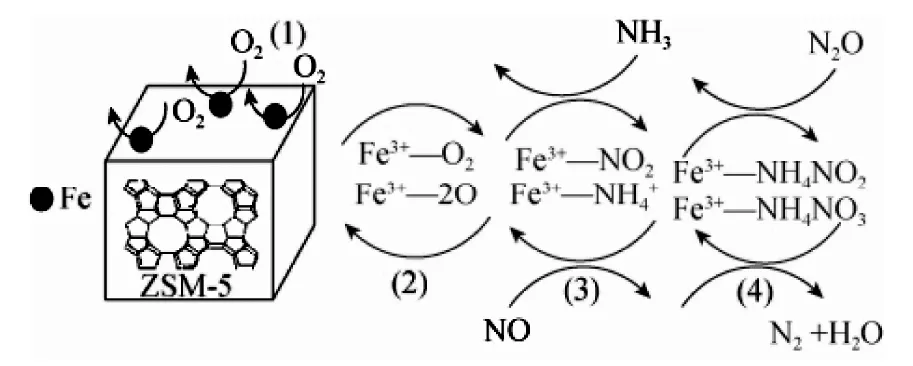

ZSM-5分子篩催化劑的NH3-SCR反應機理,學者們進行了研究探討。大部分學者認為[20-23]:Cu+、Cu2+以及相對較少Cu0同時存在Cu-ZSM-5沸石分子篩催化劑中,Cu+會首先將NO催化轉化為N2和O2,然后Cu2+對生成的O2進行吸附,形成晶格氧。晶格氧具有很強的反應活性,與HC反應生成 CO2和 H2O,Cu2+又轉變成 Cu+。Brandenberger等人[24]通過實驗發現:在Fe-ZSM-5催化劑中,鐵以 Fe3+(單體鐵)、Fe-O-Fe(二聚鐵)、FexOy(OH)z(低聚氧化鐵)、Fe2O3(聚合氧化鐵)這四種形式存在,各種形式的鐵的濃度高低與催化劑催化性能有關。當溫度<300℃,活性位是少量的單體Fe3+,因此,Fe-ZSM-5低溫活性差;當溫度>300℃、≥400℃、≥500℃,二聚鐵、低聚鐵和聚合氧化鐵分別作為活性位對于NH3-SCR反應的作用變得更重要。許俊強[25]認為,Fe-ZSM-5分子篩催化劑表面吸附O2,使得O2離解。NO在少量活性Fe位的作用下,與解離的O反應,生成NO2。吸附催化劑表面的 NO2在 Fe-ZSM-5活性位上生成 NO+、NO3-、NO2-和硝酸鹽,再與酸性位上形成的NH4+反應生成N2和H2O。推測其反應機理如圖3所示。通過學者們的分析,我們發現在ZSM-5分子篩中,高低溫不同條件下活性組分Fe和Cu以不同的物種在催化劑中不同位置參與反應,O2在催化劑表面吸附解離成O是關鍵環節。對于ZSM-5分子篩催化劑的反應機理探索,學者們還在進行大量研究,還需借助大量的表征手段來進一步確定反應過程中活性組分的位置和活性物種。

圖3 微孔Fe-ZSM-5分子篩催化劑的NH3-SCR反應機理[25]

5 結束語

ZSM-5分子篩在NOx選擇性還原過程中,具有較高選擇性和較好的熱穩定性,且催化劑失活后易再生,因此被廣泛應用于汽車尾氣凈化處理中。ZSM-5催化劑主要受內擴散和孔結構的影響,可以通過制備納米級催化劑通過活性組分的分散度來減小內擴散帶來的影響。因此納米級分子篩催化劑成為研究的新熱點。要使催化劑在工業上應用,催化劑的活性和穩定性是兩個必須考慮的因素。因此提高催化劑的活性和穩定性,開發新型高效高穩定性分子篩催化劑迫在眉睫。