自動化機械制造系統(tǒng)中檢測技術(shù)的應(yīng)用研究

韓濤

摘 要:現(xiàn)如今,我國科學技術(shù)發(fā)展水平顯著提高,機械制造自動化也得到了十分廣泛的應(yīng)用,機械制造自動化為人們帶來了諸多的便利。又因為設(shè)備的精密度和檢測技術(shù)對產(chǎn)品質(zhì)量有著較大的影響,所以必須加強對檢測技術(shù)的應(yīng)用研究,以完善自動化機械制造系統(tǒng)。

關(guān)鍵詞:自動化機械制造系統(tǒng);檢測技術(shù);精密度

DOI:10.16640/j.cnki.37-1222/t.2019.15.052

現(xiàn)代工業(yè)發(fā)展中,科學技術(shù)的發(fā)展進程不斷加快,同時機械制造的精密度也隨之發(fā)生了較大的變化,若要保證機械制造的質(zhì)量,一方面要提高制造的精度,另一方面還需采取先進的檢測技術(shù),進而獲取更加精確和可靠的檢測結(jié)果。

1 機械制造系統(tǒng)中檢測技術(shù)的功能

1.1 自動檢測系統(tǒng)組成

自動檢測系統(tǒng)融合了自動測量、計算、保護、診斷、信號處理等多個系統(tǒng),該系統(tǒng)主要由被測量件、敏感元件、電子測量電路及輸出單元構(gòu)成。其主要的任務(wù)是探索與自然信息具有良好對應(yīng)關(guān)系的不同表現(xiàn)形式信號,同時明確二者的定性和定量關(guān)系。從展現(xiàn)某個信息的多個信號當中,選擇出所處環(huán)境或條件下最為科學合理的表現(xiàn)形式,然后結(jié)合實際選擇采集、處理、傳輸、存儲和顯示的相應(yīng)設(shè)備和方式。

1.2 檢測系統(tǒng)的數(shù)學模型

自動化檢測系統(tǒng)運行中,傳感器是核心零部件。傳感器的主要功能是信號輸入,但是傳感器的信號波動是能量傳遞的過程,同時其運動慣性也需要一定的反應(yīng)時間,無法實現(xiàn)參數(shù)的動態(tài)監(jiān)測和追蹤。為此,需建立數(shù)學模型分析監(jiān)測系統(tǒng)傳感器輸入量和輸出量二者之間的關(guān)系。

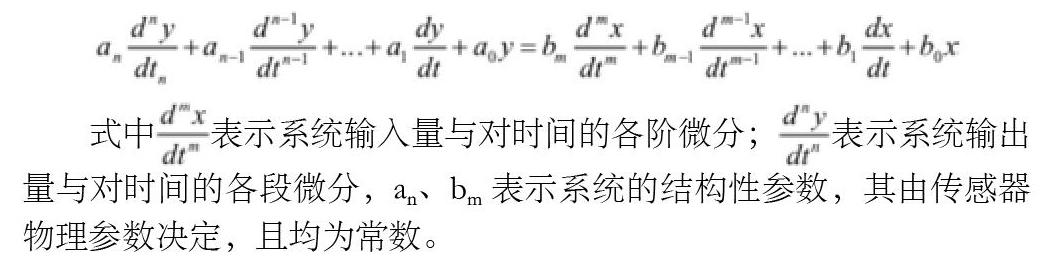

線性檢測系統(tǒng)是最為理想的檢測系統(tǒng),該檢測系統(tǒng)能夠按照輸入信號的動態(tài)浮動所呈現(xiàn)的線性信號輸出。檢測系統(tǒng)如能夠滿足線性系統(tǒng)的運行要求,方可進行后續(xù)的數(shù)學模型研究分析。但是檢測信號在傳感器中會受到多種因素的影響,因此其非線性特征較為明顯。在特定范圍內(nèi),為了有效保證數(shù)學建模分析的可靠性和可行性,可假設(shè)檢測系統(tǒng)傳感器內(nèi)部信號的輸入和輸出,用系數(shù)線性微積分表達,其表達式為:

式中表示系統(tǒng)輸入量與對時間的各階微分;表示系統(tǒng)輸出量與對時間的各段微分,an、bm表示系統(tǒng)的結(jié)構(gòu)性參數(shù),其由傳感器物理參數(shù)決定,且均為常數(shù)。

以上數(shù)學模型的系統(tǒng)階次是由上述微分方程的輸出量最高微分階次決定的。基于此,數(shù)學模型的視角得出機械制造系統(tǒng)中檢測系統(tǒng)具備如下兩大特征:

上述數(shù)學模型的系統(tǒng)階次主要由以上微分方程的輸出量最高微分階次決定,在數(shù)學模型的分析和研究中,風險機械制造系統(tǒng)當中的檢測設(shè)備主要有兩個特征。其一是系統(tǒng)自身具有較強的疊加性。檢測系統(tǒng)中相互影響的多個輸入量共同得出輸出量,其是就是不同輸入量分別引起的輸出量總和。其二是品幾率的穩(wěn)定性。線性系統(tǒng)當中輸入頻率信號后會輸出幅值y(t)、對應(yīng)相位的數(shù)值可能存在差異,但輸入信號與輸出信號的頻率完全相同。

2 檢測自動化技術(shù)在機械制造系統(tǒng)中的應(yīng)用

2.1 自動化制造系統(tǒng)

機械制造自動化與傳統(tǒng)的制造業(yè)存在著十分明顯的差異,傳統(tǒng)的事后測量已被現(xiàn)場在線測量所取代。檢測結(jié)果對機械制造有著十分顯著的影響。檢測的環(huán)境和制造環(huán)境也完全相同。在自動化機械制造中,諸如機器人測量機、視覺在線測量技術(shù)和數(shù)字測試技術(shù)等均在研究中取得了較大的進步,同時上述技術(shù)在工業(yè)生產(chǎn)中也發(fā)揮了十分重要的作用。

2.2 檢測測量裝置

機械制造系統(tǒng)檢測測量裝置主要分為兩種,一種是直接測量裝置,一種是間接測量裝置。間接裝置主要是依據(jù)生產(chǎn)的要求編制操作程序,且按照規(guī)定程序執(zhí)行的裝置,其廣泛應(yīng)用于設(shè)備尺寸型號等重要參數(shù)的檢測。直接測量裝置的主要功能是測量機械裝備生產(chǎn)中的尺寸和參數(shù)變化。下面將對二者詳細論述。

(1)直接測量裝置。依據(jù)被測對象表面,直接測量裝置主要可分為孔型表裝置、平面測量裝置和外圓型表面測量裝置等。測量表面特征不同,其形狀測量裝置所組成的構(gòu)件也存在著較大的差異。外圓磨削動測量設(shè)備主要由測量裝置浮動式單觸點測量裝置、浮動式氣動測量儀和量頭、傳感器、晶體導管光電控制器等構(gòu)成。該裝置運行中,先要將量頭裝置放置于磨床工作臺上,做好工件下母線與測量杠桿端面的連接處理,另一個端面與浮動式氣動嘴之間留有適度的空隙,在工件充分滿足尺寸要求的基礎(chǔ)上,浮標切斷光電控制器燈泡的射光向光電傳感器傳遞輸出信號,進而將砂輪從眾多的工件當中退出。

(2)間接測量裝置。間接測量裝置通常是在機械加工中預定工件的尺寸,進而對機床的平穩(wěn)運行加以嚴格控制,間接地完成工件尺寸的測量與控制。在研磨的過程中需要配備間接測量裝置,從而有效發(fā)揮出間接測量裝置對工件尺寸的動態(tài)監(jiān)控作用。

2.3 刀具控制系統(tǒng)

刀具控制系統(tǒng)是對已經(jīng)加工完成的工件外觀進行自動測量的系統(tǒng)。該系統(tǒng)在刀具加工中使用頻率較高,因此容易受到多種因素的影響而發(fā)生磨損問題。如刀具尺寸大小發(fā)生變化,并達到預先設(shè)定的數(shù)值時,控制裝置會向補償裝置之發(fā)出尺寸變化信號,進而保證刀具控制補償工件尺寸變化的有效性與科學性。

3 簡單案例分析說明

檢測技術(shù)在日常生產(chǎn)和生活中發(fā)揮著十分重要的作用,顯著提高了產(chǎn)品的生產(chǎn)效率和生產(chǎn)質(zhì)量。如發(fā)動機加工線智能化建設(shè)與常規(guī)的傳統(tǒng)檢測設(shè)備相比,其優(yōu)勢十分明顯。由于該系統(tǒng)能夠?qū)崿F(xiàn)實時的智能檢測,因此在充分保證生產(chǎn)質(zhì)量的同時,也極大的滿足了用戶的個性化需要。因此,科學完善的檢測系統(tǒng)可有效完善產(chǎn)品的性能。

4 結(jié)束語

當前,我國的信息技術(shù)不斷完善,在機械制造行業(yè)發(fā)展中也出現(xiàn)了諸多新技術(shù),其可提高工業(yè)生產(chǎn)的質(zhì)量和效率,解決傳統(tǒng)機械生產(chǎn)中較為常見的問題。自動化檢測技術(shù)充分滿足了機械制造行業(yè)中,多個檢測項目及檢測對象的基本要求,徹底完善了產(chǎn)品性能,故而該技術(shù)值得被大力推廣和應(yīng)用。

參考文獻:

[1]孫秋爽,李宏坤,呂靜,魯琪.淺析檢測技術(shù)在自動化機械制造系統(tǒng)中的應(yīng)用構(gòu)建[J].科技經(jīng)濟導刊,2017(23)