GARDES-Ⅱ汽油加氫精制技術的工業應用

高海波,張永澤,崔 勇,王高鋒,李景鋒

(1.中國石油蘭州化工研究中心,蘭州 730060;2.中國石油寧夏石化公司)

隨著我國經濟的持續發展,汽車保有量的大幅提升,汽車尾氣排放產生的有毒有害氣體對人和環境造成了很大的危害,因此迫切要求使用更清潔的燃油。2017年我國開始執行國Ⅴ汽油標準,其要求硫質量分數小于10 μg/g,烯烴體積分數小于24%,2019年我國將要執行國Ⅵ(A)汽油標準,其要求汽油中的硫質量分數小于10 μg/g,烯烴體積分數小于18%,芳烴體積分數小于35%。中國汽油池中催化裂化(FCC)汽油約占70%,其具有高硫含量和高烯烴含量的特點。因此若要求全廠汽油達到國Ⅵ(A)汽油標準,FCC汽油必須實現深度脫硫和降烯烴的目標。FCC汽油加氫技術是為了脫除汽油餾分中的硫、硫醇等有害物質,同時調整FCC汽油的烴類組成。國內外FCC汽油脫硫處理技術主要包括選擇性加氫脫硫技術、加氫改質技術和吸附脫硫技術等三類。選擇性加氫脫硫技術主要包括SCAN Fining[1],Prime-G+[2],RSDS[3],OCT-M[4],DSO[5],FRS[6]等,加氫改質技術包括OCTGAIN[7],RIDOS[8],OTA[9],GARDES[10-11]等工藝,吸附脫硫技術有S Zorb[12]等。GARDES技術是中國石油蘭州化工研究中心和中國石油大學(北京)共同開發的汽油加氫脫硫精制技術。GARDES技術生產國Ⅴ標準汽油運行期間,實現了FCC汽油加氫脫硫產品硫質量分數小于10 μg/g、烯烴體積分數降幅4~6百分點、辛烷值損失小于1.5單位的目標。為了滿足國Ⅵ(A)標準汽油質量升級過程中對汽油烯烴含量和辛烷值的要求,GARDES技術開發團隊在原有技術基礎上,進一步開發了GARDES-Ⅱ技術及配套催化劑,并在中國石油寧夏石化分公司(寧夏石化)1.20 Mt/a汽油加氫裝置上進行工業應用。GARDES-Ⅱ相比于原GARDES技術的改進主要在于催化劑性能的提升。相比于原GARDES技術,GARDES-Ⅱ系列催化劑采用了預加氫催化劑GDS-21、選擇性加氫脫硫GDS-31和辛烷值恢復催化劑GDS-41的組合。GDS-21具有更高的硫醇硫轉移功能,能將較低沸點的硫醇硫更好地轉化為硫醚,同時由于催化劑增加了載體的酸性,因而具有部分降烯烴的功能。GDS-31有更好的加氫脫硫活性,其采用大孔氧化鋁作為催化劑載體,能夠提高催化加氫脫硫的選擇性。GDS-41催化劑采用特殊處理的介孔ZSM-5分子篩,提高了催化劑的補充脫硫醇和芳構化/異構化活性。

1 GARDES-Ⅱ技術的工藝流程及特點

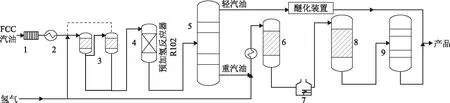

全餾分FCC汽油經過過濾器、預處理罐后進預加氫反應器,在預加氫反應器中脫除二烯烴,同時實現硫醇向硫醚的轉化。經過預加氫處理的FCC汽油進入分餾塔進行輕重汽油切割,輕重汽油切割比為3∶7,高硫低烯烴的重汽油組分經過選擇性加氫脫硫反應器脫除大部分的含硫化合物,然后進入辛烷值恢復反應器脫除硫醇并實現部分恢復汽油辛烷值的作用,最后進入穩定塔后產出重汽油產品。分餾塔塔頂采出的輕汽油用作醚化裝置的原料,輕汽油與甲醇醚化后作為高辛烷值汽油調合組分。GARDES-Ⅱ的主要工藝原則流程如圖1所示。

圖1 GARDES-Ⅱ汽油加氫脫硫技術工藝流程1—過濾器;2—換熱器;3—預處理罐R101;4—預加氫反應器R102;5—分餾塔;6—選擇性加氫脫硫反應器R201;7—加熱爐;8—辛烷值恢復反應器R202;9—穩定塔

2 GARDES-Ⅱ技術開工過程

2.1 催化劑裝填

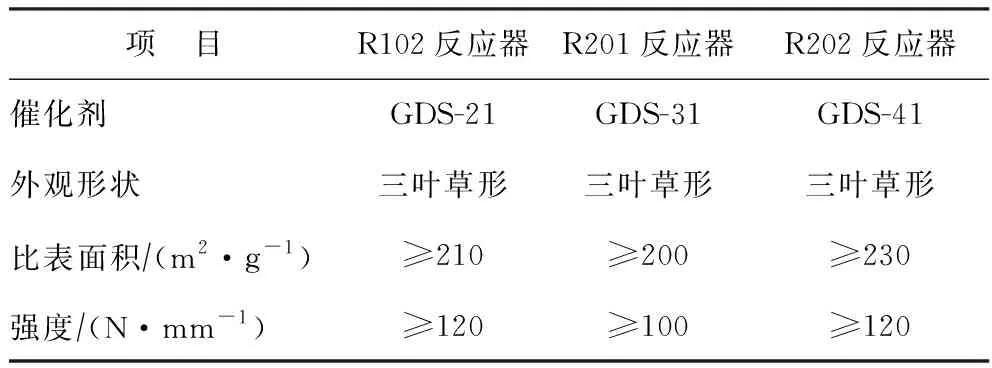

采用GARDES-Ⅱ技術汽油加氫裝置的開工包括了催化劑裝填、干燥、硫化和鈍化等過程。根據裝置設計數據對反應器R101,R102,R201,R202進行催化劑裝填,其中反應器R102、R201和R202的催化劑裝填體積分別為76.16,51.95,79.46 m3,對應的體積空速分別為2.6,2.6,1.5 h-1。所用催化劑的主要物理性質見表1。

表1 催化劑主要物理性質

2.2 催化劑干燥

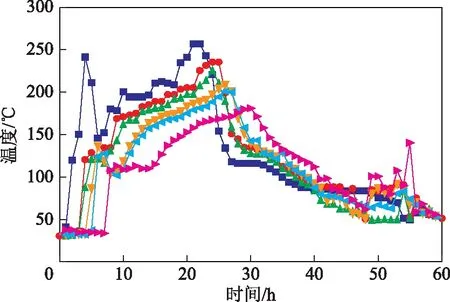

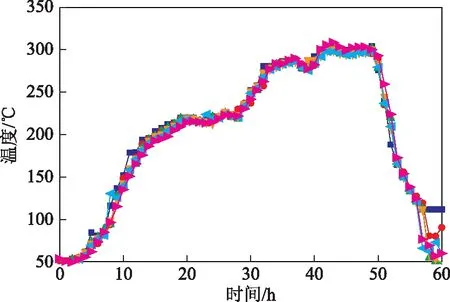

由于催化劑在包裝和裝填過程中會吸收一部分空氣中的水分,催化劑中的水分在后續應用過程中可能會造成催化劑強度下降和活性金屬組分聚集,因此催化劑硫化之前需進行干燥處理。催化劑的干燥以N2作為介質,將預加氫反應器R-102、加氫脫硫反應器R-201和辛烷值恢復反應器R-202進行串聯流程干燥。具體干燥工藝流程如下:以20 ℃/h的升溫速率將反應器R-102升溫至入口溫度250 ℃,催化劑干燥過程中各反應器的溫度如圖2所示。干燥過程中間歇排出吸附于催化劑中的水,至高壓分離器底部液包無明水排出,干燥過程結束。本次干燥采用串聯干燥,由于N2的相對分子質量較大,熱焓較低,因此循環氫壓縮機負荷較氫氣增大很多,因而各反應器間存在一定的溫度梯度。但是總體串聯干燥的效率比單個反應器干燥的效率大幅提高,干燥效果能夠達到催化劑使用要求。

圖2 催化劑干燥期間的反應器溫度■—R102入口; ●—R102出口; ▲—R201入口; 出口; 入口; 出口。圖3~圖4同

2.3 催化劑預硫化

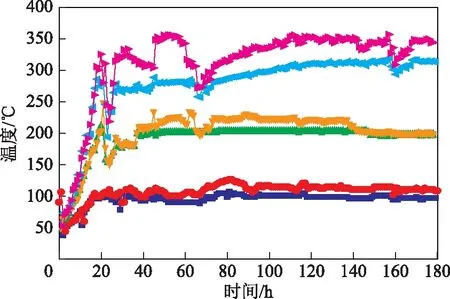

GARDES-Ⅱ催化劑中活性金屬為氧化態,鈷、鉬、鎳硫化態加氫精制催化劑具有較高的加氫脫硫活性,因此在催化劑使用之前需進行預硫化。催化劑干燥結束后引氫氣置換,并且進行氫氣氣密試驗。裝置切換為硫化流程,3個反應器串聯硫化,硫化過程如下:反應器床層溫度降至50 ℃,裝置開始引開工石腦油,對催化劑進行潤濕,潤濕過程中,催化劑床層有部分吸附熱放出,但是整體溫升較低,一般不超過30 ℃。當反應器溫度升至150 ℃時,開始注入硫化劑二甲基二硫(DMDS)硫化,反應器壓力2.0 MPa,硫化油空速2.0 h-1,氫油體積比300,升溫過程嚴格按照硫化溫度曲線執行(如圖3所示),硫化過程DMDS的注入量應根據循環氣中H2S的濃度和反應的溫度合理控制,保證硫化過程中循環氣中硫化氫濃度在合理范圍之內。最終總硫化劑注入量為15 t,比理論量13.4 t偏多,這主要是因為在硫化過程中,系統DMDS分解的甲烷致使氫氣純度降低,需要排放廢氫,導致一部分硫化氫被排出系統,所以實際硫化劑用量偏高。

圖3 催化劑硫化期間的反應器溫度

2.4 催化劑鈍化

由于GARDES-Ⅱ 配套的辛烷值恢復催化劑以酸性較強的ZSM-5分子篩為載體,具有一定的裂解活性,因此開工時需要通過積炭的方式對其進行鈍化,以降低其酸性中心的裂解活性[13]。對于加氫脫硫催化劑而言,在催化劑浸漬合成過程中存在著部分金屬中心的細小微晶,從而使得加氫脫硫催化劑在開工初期活性偏高,因而影響了催化劑的選擇性,為了使該催化劑更快地進入穩定期,更好地發揮加氫脫硫選擇性,所以對催化劑進行積炭鈍化[11]。但是由于催化劑初期活性高,其烯烴飽和活性較高,因此需要通過逐步提高原料中烯烴含量的方式來控制鈍化過程中的催化劑床層溫升。

圖4 催化劑鈍化期間的反應器溫度

采用開工石腦油中逐步摻加FCC汽油的方式鈍化,按照占總進料量的比例為30%,50%,70%,100%將FCC汽油逐漸引入裝置,總鈍化時長為180 h。汽油加氫裝置鈍化期間3個反應器的床層溫度變化如圖4所示。由圖4可見:R-202反應器入口溫度從290 ℃升至320 ℃,反應器溫升為20~40 ℃;R-201反應器入口溫度為190 ℃,反應器溫升為10~15 ℃;預加氫反應器R-102入口溫度為90 ℃,反應器溫升為10 ℃。

3 GARDES-Ⅱ技術的工業應用效果

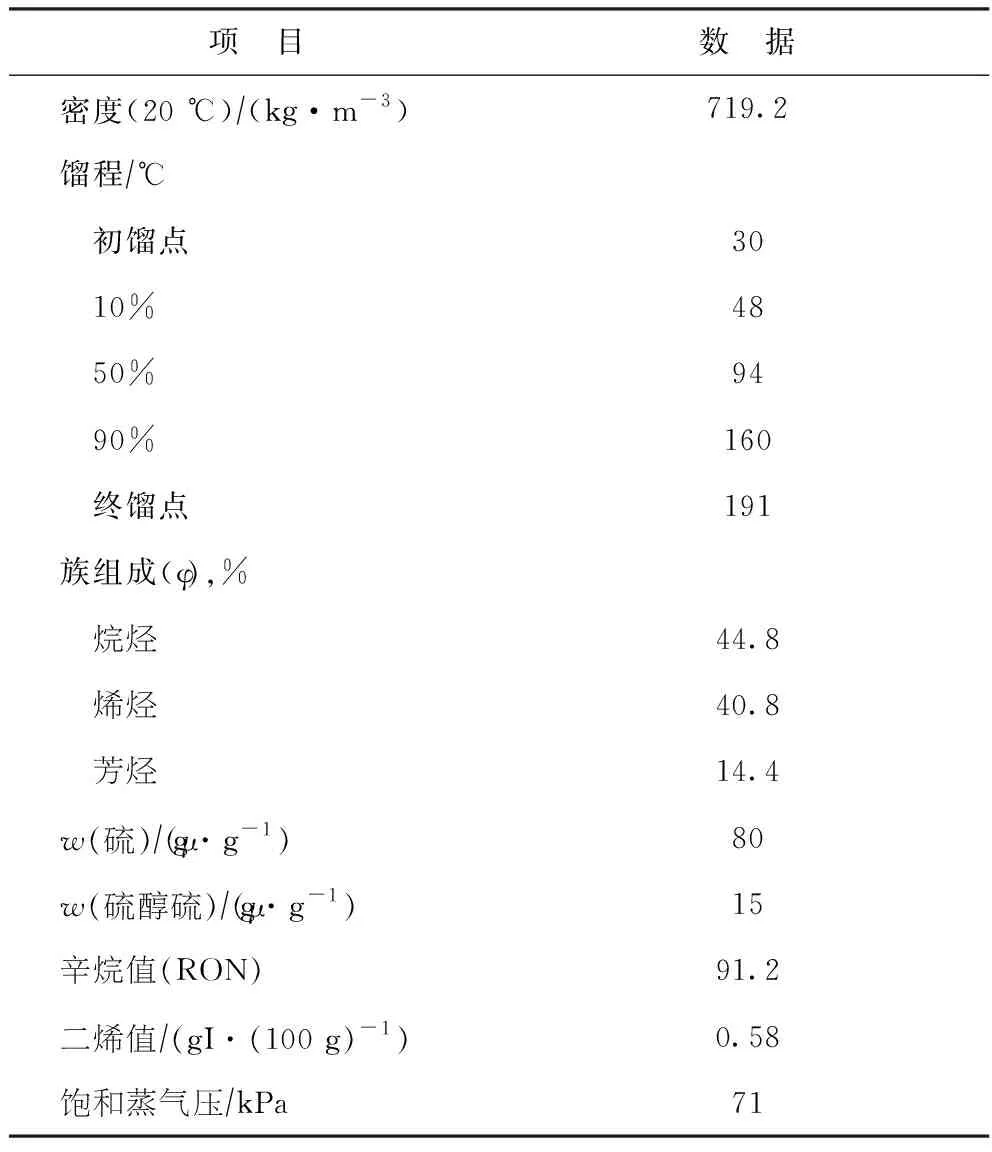

3.1 FCC汽油原料性質

寧夏石化FCC汽油原料的性質如表2所示,其烯烴體積分數為40.8%,硫質量分數為80 μg/g,硫醇硫質量分數為15 μg/g。因原料硫含量很低,故裝置加氫脫硫的壓力較小,主要需解決汽油降烯烴的同時保辛烷值的問題。

表2 寧夏石化FCC汽油原料性質

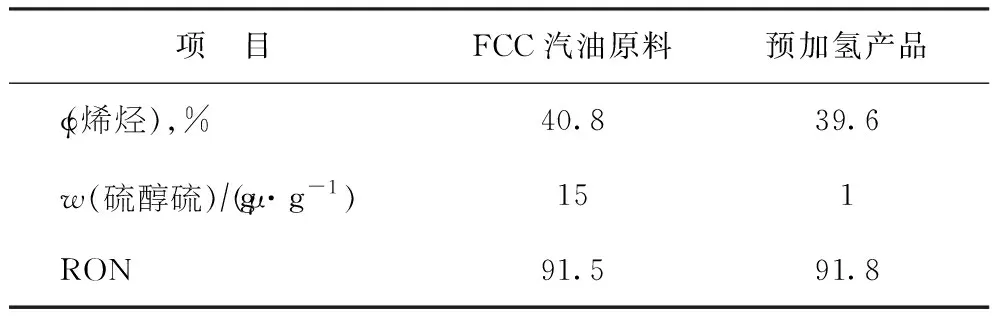

3.2 預加氫反應結果

FCC汽油經過預加氫處理后的產品主要性質如表3所示。由表3可以看出:FCC汽油的烯烴體積分數從40.8%降低至39.6%,降幅為1.2百分點;硫醇硫質量分數從15 μg/g降低至1 μg/g,降低幅度較大,可能是因為預加氫反應器中發生了硫醇與活性雙烯烴生成硫醚的反應。并且,經過預加氫反應器后,汽油RON提高0.3個單位,說明GDS-21催化劑有小幅降烯烴保辛烷值的功能。這主要是因為GDS-21催化劑的氧化鋁載體改性后,該催化劑的表面酸性增強,具有了部分烯烴異構和疊合功能,從而使汽油烯烴含量略有降低而辛烷值增加。

表3 預加氫產品性質

3.3 產品硫含量的變化

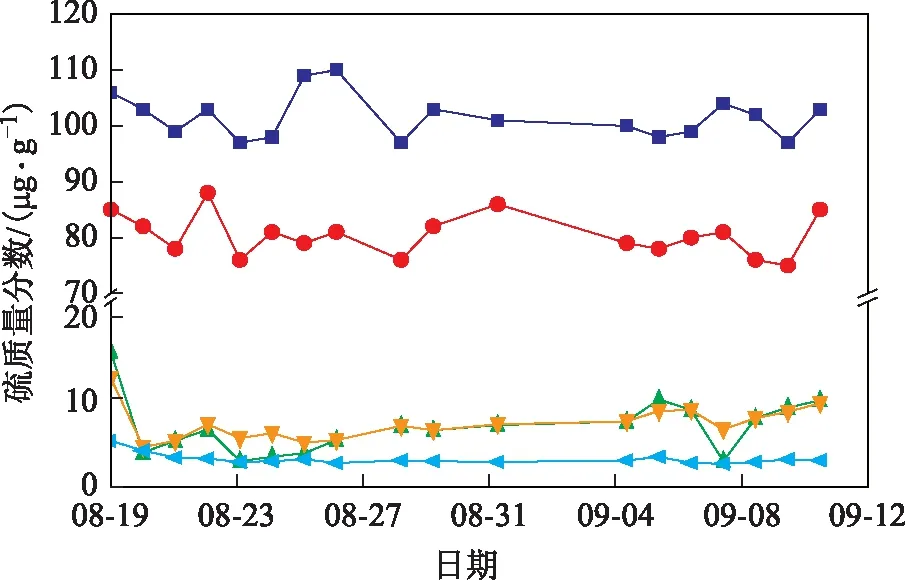

全餾分FCC汽油原料經預加氫處理脫除硫醇后,經分餾塔切割所得塔頂輕汽油(輕汽油原料)去進行醚化反應,塔底重汽油(重汽油原料)進加氫脫硫和加氫改質反應器進行脫硫和辛烷值恢復反應得到重汽油產品,然后與醚化后的輕汽油調合得到混合汽油產品。開工初期裝置各部分汽油的硫含量變化如圖5所示。由圖5可以看出,在開工鈍化期間(08-19—08-25),混合汽油產品的硫質量分數就降低至10 μg/g以下,保證了全廠汽油調合的硫含量的需求。開工初期寧夏石化FCC汽油原料的硫質量分數為80 μg/g左右,經過預加氫與分餾塔切割后,重汽油的硫質量分數為100 μg/g左右,經過加氫脫硫和辛烷值恢復反應器后的重汽油硫質量分數很快降低至10 μg/g以下,重汽油脫硫率大于90%,說明選擇性加氫脫硫催化劑GDS-31和辛烷值恢復催化劑GDS-41有較高的脫硫活性。

圖5 開工初期裝置各部分汽油的硫含量變化●—FCC汽油原料; 輕汽油原料; ■—重汽油原料;▲—重汽油產品; 混合汽油產品

從汽油加氫裝置分餾塔塔頂抽出的輕汽油去醚化裝置與甲醇進行醚化反應。輕汽油的主要組分為C5、C6烯烴,硫醇硫質量分數低于3 μg/g,輕汽油中硫醇硫的主要脫除途徑為硫醇硫與烯烴生成硫醚的硫轉移反應。加氫脫硫和加氫改質后的重汽油與醚化汽油調合所得混合汽油的硫含量與重汽油產品硫含量的變化趨勢相同,但混合汽油的硫質量分數比重汽油產品的硫質量分數低2~3 μg/g。

3.4 產品族組成的變化

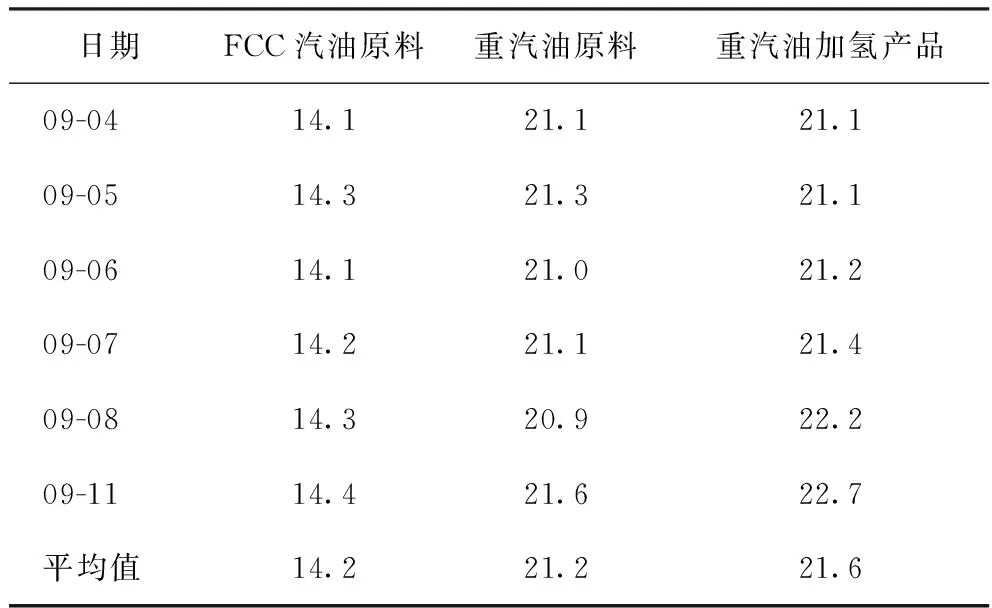

開工初期,FCC汽油原料、重汽油原料和加氫重汽油產品的芳烴含量變化如表4所示。由表4可以看出,FCC汽油原料的芳烴體積分數平均值為14.2%,分餾塔切割所得重汽油原料的芳烴體積分數平均值為21.2%。這是由于在汽油分餾過程中,沸點較高的芳烴大部分保留在了重汽油中。

表4 汽油芳烴含量的變化 φ,%

由表4還可以看出,重汽油加氫前后芳烴含量變化不明顯,主要是因為開工初期辛烷值恢復反應器溫度較低,反應器溫度未達到發生芳構化反應的溫度,隨著鈍化溫度的提升,芳烴含量隨之逐步增加,說明辛烷值恢復的芳構化功能逐漸體現,重汽油的芳烴體積分數平均值由21.2%增加到21.6%,平均值增幅為0.4百分點,最大時增加1.3百分點。

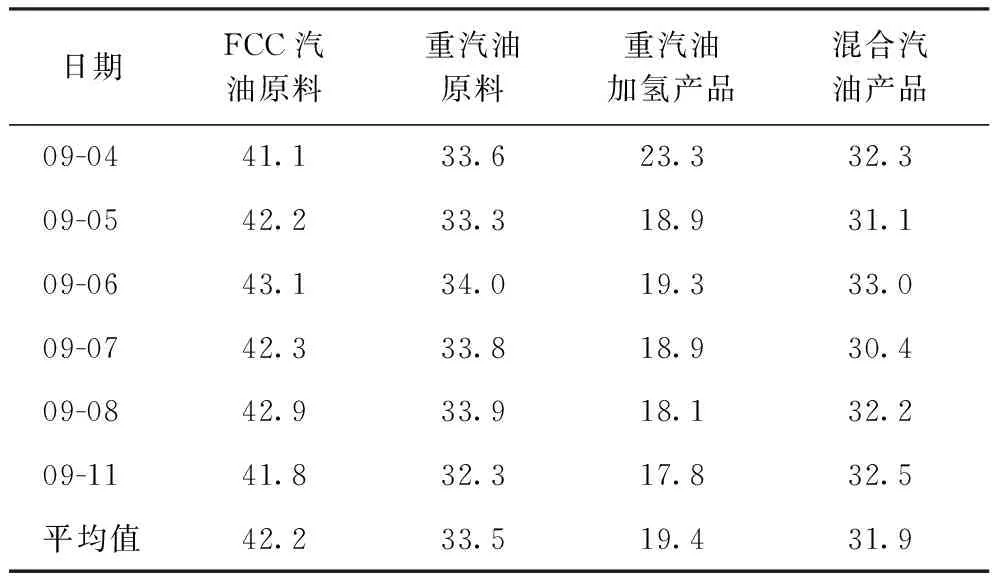

開工初期,FCC汽油原料、重汽油原料、重汽油加氫產品和混合汽油產品的烯烴含量變化如表5所示。由表5可以看出,重汽油原料烯烴體積分數平均值為33.5%,比全餾分FCC汽油烯烴含量低,這是由于烯烴主要分布在輕餾分中,重餾分中烯烴含量低。通過分餾塔的切割,使大部分烯烴切割至輕汽油中。重汽油經過加氫脫硫和辛烷值恢復反應器后,其烯烴體積分數平均值由33.5%降至19.4%,降幅為14.1百分點。重汽油中烯烴含量的降低一方面是由于發生烯烴加氫飽和反應,另一方面是由于發生烯烴定向轉化反應:在較低溫度時主要發生異構化反應,在較高溫度時主要發生烯烴芳構化反應。混合汽油產品的烯烴體積分數平均值為31.9%,與FCC汽油原料相比,烯烴體積分數降低10.3百分點,滿足全廠汽油調合對FCC汽油加氫產品烯烴含量的要求。

表5 汽油烯烴含量的變化 φ,%

3.5 加氫產品RON

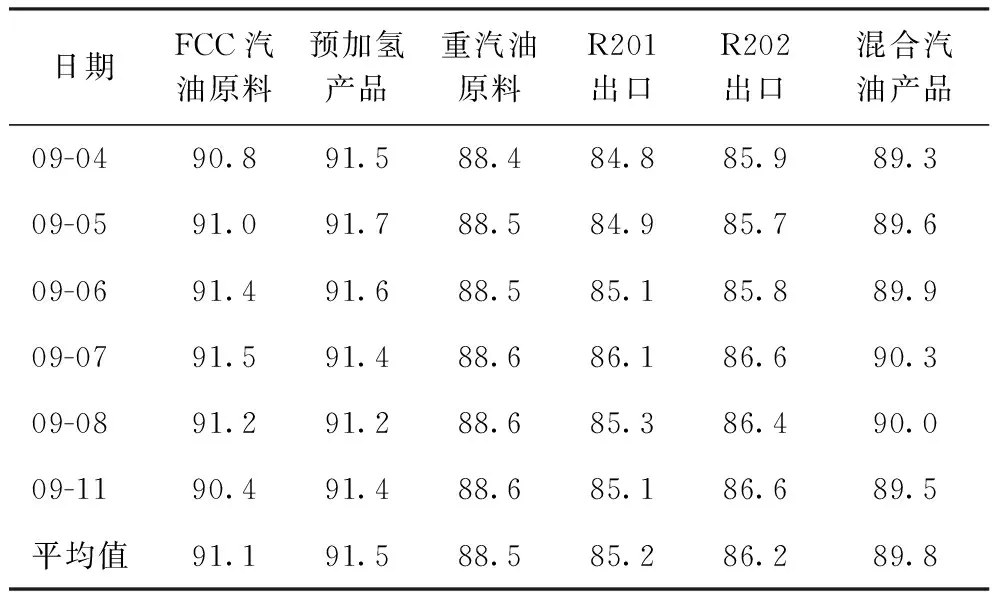

汽油加氫裝置開工過程中汽油辛烷值(RON)的變化如表6所示。從表6可以看出,FCC汽油原料的RON為91.1(平均值,下同)。經預加氫反應器后,RON由91.1增加至91.5,增加0.4個單位。分餾塔切割所得重汽油原料的RON為88.5,選擇性加氫脫硫反應器R-201出口重汽油的RON降低至85.2,經過辛烷值恢復反應器R202后,重汽油RON又提高1.0個單位至86.2。

表6 汽油RON的變化

結合汽油族組成變化情況,經過加氫脫硫和辛烷值恢復反應后重汽油烯烴體積分數平均值降幅為14.1%,芳烴含量增幅很小,RON理論上應損失約5個單位。實際上,加氫脫硫反應器R201出口重汽油的RON相較于重汽油原料損失了3.3個單位,辛烷值恢復反應器R202出口重汽油的RON相比于重汽油原料損失了2.3個單位,說明烯烴含量的降低僅小部分由加氫飽和反應所致,還有一定量的烯烴定向轉化為異構烷烴,減小了該過程的辛烷值損失。經過加氫改質后重汽油的RON比加氫脫硫后產品提高了1個單位,這是由于重汽油中的一部分烯烴在辛烷值恢復反應器中發生了芳構化反應生成了芳烴,因此使得重汽油經辛烷值恢復反應器R202后辛烷值有所提高。另一方面,隨著開工時間延長,辛烷值損失降低,這與前面隨著鈍化時間延長,鈍化溫度提高,其芳烴含量增加的趨勢一致,也說明隨著鈍化時間延長,催化劑的選擇性增加。從輕汽油與重汽油混合產品的辛烷值變化可以看出,其相比于FCC汽油原料,RON平均值損失為1.3個單位。

3.6 工業標定

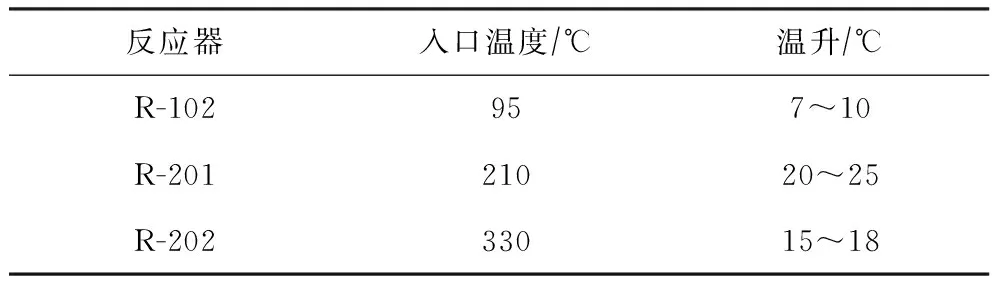

開工穩定期后各反應器的入口溫度和溫升情況如表7所示。從表7可以看出,各反應器入口溫度和溫升均在裝置設計范圍內。

表7 開工穩定期各反應器的運行溫度參數

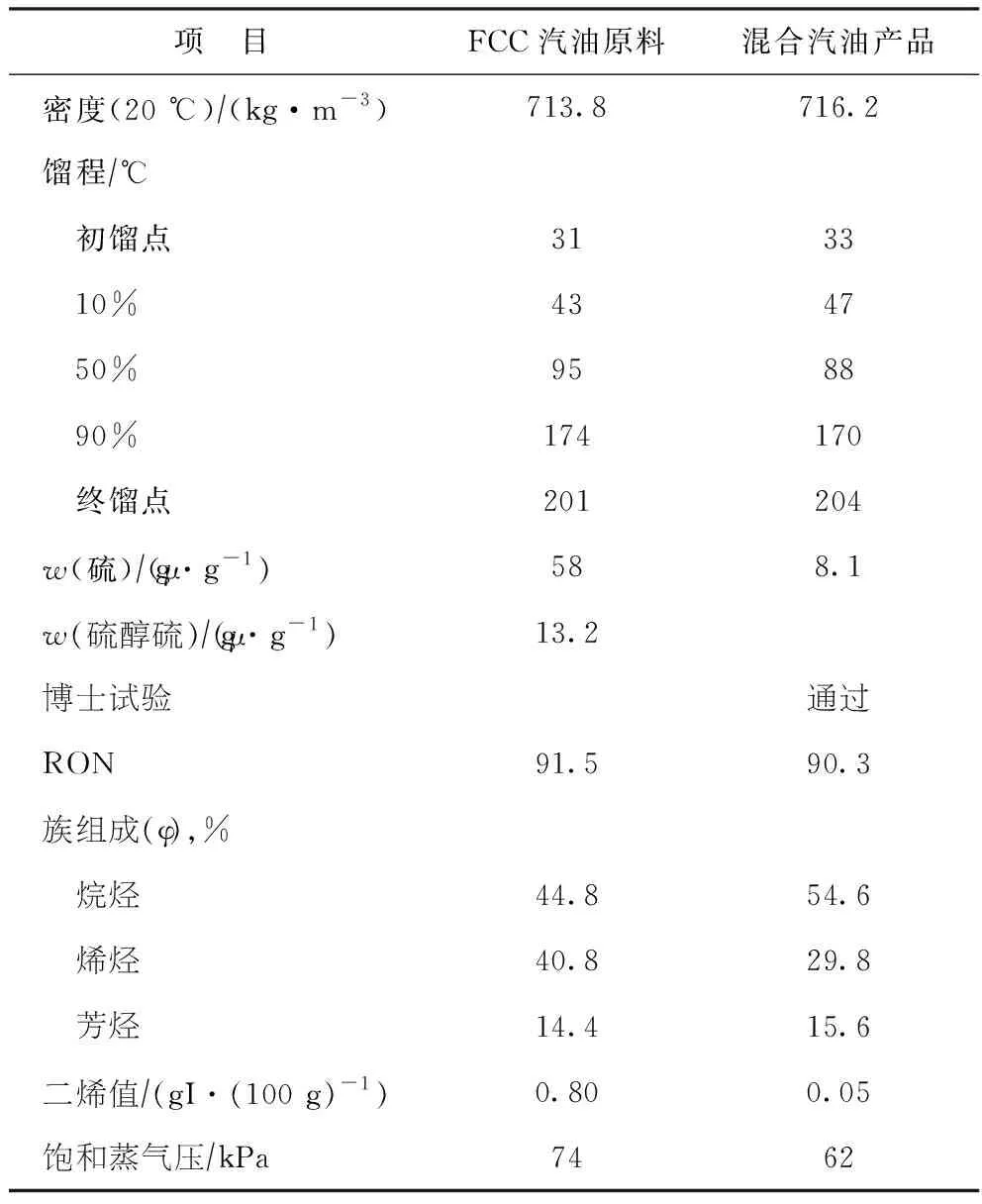

裝置穩定運行6個月后完成了工業標定,標定結果如表8所示。由表8可以看出,經GARDES-Ⅱ技術處理后,FCC汽油的硫質量分數由58 μg/g降低到8.1 μg/g,產品硫含量滿足全廠汽油調合要求(質量分數小于10 μg/g),烯烴體積分數由40.8%降低到29.8%,降幅為11.0 百分點,汽油的RON損失為1.2個單位。標定期間裝置液體收率為98.66%,能耗為686.36 MJ/t。

表8 標定期間FCC汽油原料與混合汽油產品性質

4 結 論

GARDES-Ⅱ技術在寧夏石化1.2 Mt/a汽油加氫脫硫裝置成功工業應用。標定結果表明:經GARDES-Ⅱ技術處理后,FCC汽油的硫質量分數由58 μg/g降低到8.1 μg/g;烯烴體積分數由40.8%降低到29.8%,降幅為11.0 百分點;汽油的RON損失為1.2個單位,滿足寧夏石化全廠生產國Ⅵ(A)標準汽油時的硫含量、烯烴含量和RON的要求。