基于機器視覺檢測齒輪加工質量的研究

丁紅昌,程 遠

(1.長春理工大學機電工程學院,吉林長春 130012;2.長春師范大學國際交流學院,吉林長春 130032)

隨著現代工業的高速發展,傳統的通過人工視覺來檢測齒輪的方法已經無法滿足生產自動化以及高外觀質量的性能需求,應運而生了結合計算機與光學儀器的高速性、可靠性、圖像采集能力等優勢的機器視覺技術[1]。機器視覺技術是將真實物體通過光學設備以及非接觸式傳感器掃描處理后將信號轉化為計算機可以分析識別的數字信號,從而獲得所需信息或者達到控制設備的目的。機器視覺技術完整的理論體系還沒有成型,但是作為實現工業全自動化、車輛自動駕駛導航、機器設備智能化以及現代工業檢測的核心之一,機器視覺技術有很大的發展空間[2]。

近年來隨著光傳感技術的迅猛發展,圖像識別處理進入了一個新的階段。攝像機、光學傳感器以及數字相機等設備將拍攝目標轉化為圖像信號,經過專用的處理軟件分析處理后轉為數字信號,最后由計算機中的圖像分析系統將信號通過不同的運算抽取出目標的各項特征[3]。機器視覺最顯著的特點如下:(1)實時性高、精度高,計算機以及光學傳感器擁有人所無法比擬的運算處理能力以及信息采集精度。(2)環境適應性強、性價比高,在許多惡劣的生產環境以及勞動強度大的工作中機器視覺擁有無與倫比的實用性及極高的性價比[4]。(3)綜合技術強,機器視覺技術是一門大綜合技術,包含如信號采集、傳感器、機械控制、信號處理、圖像處理分析等。各項技術相互融合、協調搭配,才構成了一個完整的機器視覺技術[5]。

在自動化加工生產中,產品在流水線上快速地被加工生產出來,純靠人工檢測已經無法適應這樣高強度、高效率的生成模式,與此同時,接觸式測量方式也無法滿足高效、高質量的檢測。采用非接觸式的機器視覺檢測成為保證產品質量的一種有效方式。

1 檢測系統結構及工作原理

1.1 檢測系統結構組成

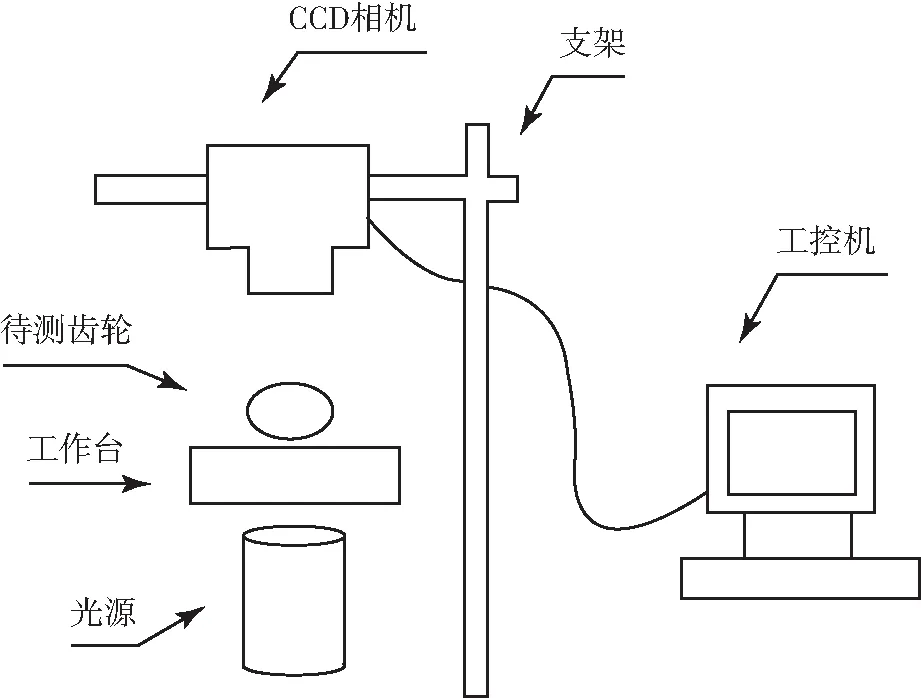

檢測系統的目的是設計開發一套能夠對漸開線直齒圓柱齒輪采用機器視覺檢測系統實現非接觸式參數檢測。檢測系統由硬件系統與軟件系統兩部分組成。

硬件系統包括光源、CCD相機和圖像采集卡,主要負責采集清晰的待測齒輪圖像,將圖像信號傳輸到計算機中。軟件系統將圖像信號經過一系列的運算處理得到齒輪各項參數。具體檢查過程是:確認系統穩定運行且正確標定后,將待測齒輪放置在檢測平臺中央,通過背光照明,CCD攝像機獲得齒輪圖像,用圖像采集卡將圖像信號轉化為數字信號傳輸到計算機軟件系統,對齒輪圖像依次進行預處理、圖像處理、參數檢測,最終給出檢測結果。其結構如圖1所示。

圖1 檢測系統結構圖

1.2 工作原理

檢測系統的光源模塊發光提供光源,直接照射在工作臺,待測齒輪擺放在工作臺面上,固定在工作臺的CCD攝像機獲得齒輪圖像后,圖像采集卡將圖像信號轉化為數字信號傳輸到計算機中,計算機中的軟件系統對齒輪圖像依次進行預處理、濾波等。預處理的主要目的是降低噪聲以及畸變對檢測圖像的影響,選用合適的濾波方法改善采集的齒輪圖像。圖像處理主要是進行邊緣檢測與邊緣擬合,選擇最合適的算法實現圖像處理。最后提取經過處理的圖像輪廓建立坐標系,優化數學模型后,通過相應的運算得到對應的各項齒輪檢測值。

2 硬件設計

2.1 鏡頭選型

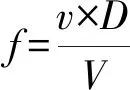

鏡頭作為機器視覺系統的重要組成部分之一,在機器視覺系統中,鏡頭作為圖像采集的第一步,鏡頭質量的好壞直接決定了系統能否真實有效地檢測到齒輪的各項參數[6]。如果選用不合適的鏡頭,產生的誤差經過不斷的放大,會導致最終檢測結果嚴重失真[7]。選擇鏡頭主要參照工作距離、焦距、景深、視場四項重要指標。選擇工作距離短、鏡頭畸變小、焦距小、視角大的鏡頭[8]。選擇畸變較小的鏡頭可以降低畸變帶來的誤差,達到簡化數據處理、降低誤差,提高工作效率和設備可行性的要求[9]。根據透鏡成像原理,鏡頭的焦距與拍攝物體的面積大小及鏡頭到拍攝物體距離之間的關系,可以用下述公式計算:

其中,f為鏡頭焦距,V為景物實際長度,H為景物實際寬度,D為鏡頭至景物實測距離,v為圖像高度,h為圖像寬度。

經過公式推算、實際測試以及反復試驗,選用日本Computar公司的型號為M1614-MP的鏡頭,焦距為16 mm,鏡頭最大孔徑比為1∶1.4,鏡頭接口C型。該鏡頭分辨率高,畸變小,適合高精度的尺寸檢測。鏡頭參數見表1。

表1 M1614-MP鏡頭參數

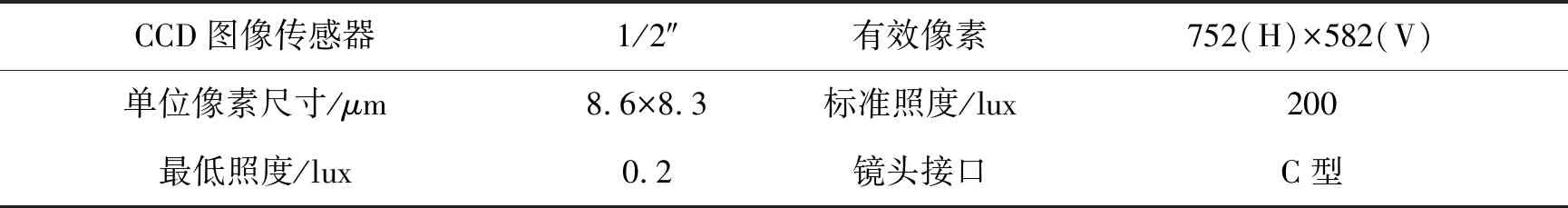

2.2 圖像采集卡選型

圖像采集卡是對采集圖像進行處理的基礎,它將CCD攝像機輸入的模擬信號通過A/D轉換為離散的數字信號,離散的數字信號被存儲在圖像采集卡的存儲單元當中[10]。從設備的兼容性以及軟件系統的要求考慮,系統選用NI公司的圖像采集卡PCI-1409。該型號的圖像采集卡擁有8 bit快速模/數轉換高質量的圖像采集接口,最大分辨率為2048 Pixel(H)×1024 Pixel(V),支持多種視頻格式:PAL、NTSC等,具有四路模擬信號輸出功能,還具有外部觸發的功能,實物如圖2所示。

圖2 圖像采集卡

圖3 3×3中值濾波圖

3 算法設計

圖像處理算法的設計主要從圖像預處理、濾波、邊緣檢測、邊緣擬合等方面進行。

3.1 濾波

濾波主要有中值濾波法和均值濾波法,中值濾波的輸出與輸入噪聲的密度分布有關,而均值濾波的輸出與輸入分布無關。從隨機噪聲的抑制能力方面看,中值濾波性能要比均值濾波差一些。對脈沖干擾來講,中值濾波是很有效的。兩種濾波法都有各自的優勢,將同一采集圖像使用上述兩種方法進行濾波,實際觀測發現3×3的中值濾波法最為合適。

中值濾波是一種非線性濾波,通過選擇一個滑動窗口,用窗口正中點的值來代表窗口內全部點的替代值。對采集圖像進行中值濾波時,濾波窗口會有各種不同形狀的選擇,如方形、十字形、圓形和環形等。在實際操作中,窗口的尺寸一般先用3再取5,逐點增大,直到找到最滿意的濾波效果為止。分別選用3×3和5×5的窗口對采集圖像進行濾波分析,通過對比發現3×3中值濾波得到的圖像效果比較出色,中值濾波后的采集圖像基本上去除了噪聲干擾,而且圖像邊界的保持效果較好(圖3)。

3.2 邊緣檢測

圖像的邊緣檢測采用Sobel邊緣檢測算法,該邊緣檢測算子是先進行加權平均,再微分,求梯度,其數學表達式如下:

其中,

ΔGi=f(i-1,j+1)+2f(i,j+1)+f(i+1,j+1)-f(i-1,j-1)-2f(i,j-1)-f(i-1,j-1).

ΔGj=f(i-1,j-1)+2f(i-1,j)+f(i-1,j+1)-f(i+1,j-1)-2f(i+1,j)-f(i+1,j+1).

系統的機器視覺檢測采集的圖像噪聲較小,且被檢對象與背景之間對比度高,有明顯的區域劃分。LabVIEW中IMAQ Vision提供的高級邊緣檢測模塊IMAQ Edge Tool具有亞像素細分的功能,實現了在維持CCD硬件不變的情況下,極大程度上提高系統測量的精度。

3.3 邊緣擬合

機器視覺檢測系統對采集圖像進行邊緣檢測后,進行邊緣擬合。本文采用直線擬合,直線擬合是將邊緣檢測后離散的點擬合成一條直線。由于物體外形邊緣不連續以及噪聲等影響,致使在邊緣檢測后本應該在一條直線上的離散點發生了錯位,偏離了正確位置。系統選用MSD(Mean Square Distance)算法將邊緣檢測到的離散的邊緣點擬合成直線。

本文選擇矩形作為擬合區域,沿矩形長邊方向為搜索方向,如果矩形水平方向長度大于豎直方向長度,搜索方向為從左向右;如果矩形水平方向長度小于豎直方向長度,搜索方向為從上向下。設定擬合區域的范圍,要求落在擬合區域的點數至少是整個檢測得到點數的一半以上,選擇擬合區域中落點基本處于一條直線上的點組成的直線為L,利用上述公式計算MSD值。利用其余的點采用同樣的步驟重新擬合一條直線,計算其MSD值,直到計算出所有點擬合的直線的MSD值。選擇其中MSD值最小的直線作為擬合直線,去除掉距離擬合曲線較遠的點,再次計算各條擬合曲線的MSD值。之后計算所擬合的直線的分數LFS(Line Fit Score),其公式如下:

其中,PR為半徑值。

不斷循環執行上述過程,直到計算的直線分數大于所設定的值為止,此時的擬合直線就是最終擬合所得的直線邊緣。

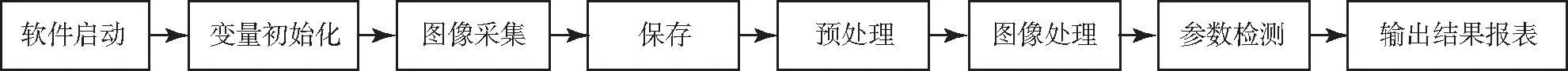

齒輪機器視覺檢測系統選用圖形化編程軟件LabVIEW 2014和IMAQ Vision來編寫軟件系統。LabVIEW圖形模塊化設計方便搭建軟件構架。軟件設計主要包括:圖形采集程序、圖像預處理程序、圖像處理程序、圖像參數檢測程序、初始化程序以及報表程序。選擇標準狀態機作為程序構架平臺,設計流程如圖4所示。

圖4軟件設計流程圖

齒輪檢測系統的軟件操作界面包括測試界面、配置界面以及報表生成界面。系統啟動后,進行初始化,確認設備通訊正常。然后進行系統標定,標定后選擇齒輪型號,確認顯示界面中齒輪的圖像清晰后,檢測系統開始采集待測齒輪圖像。配置界面分為兩部分:第一部分是配置部分,配置不同齒輪型號的齒數、模數、頂系系數以及齒頂高系數。第二部分是參數顯示界面,顯示當前選擇的齒輪型號對應的各項參數值,試驗結束后顯示齒輪檢測得到的值。試驗結束時,在報表生成界面點擊報表生成按鈕,便會彈出Word文檔的報表文件。

4 實驗分析

選用一個標準的漸開線直齒圓柱齒輪及量塊,計算齒輪理論標準值,將齒輪的系統檢測值與理論標準值進行對比分析,驗證所設計的漸開線直齒圓柱齒輪檢測系統的可行性。通過對比分析可以得到檢測系統是否具有可行性以及在檢測過程中有哪些因素影響檢測。

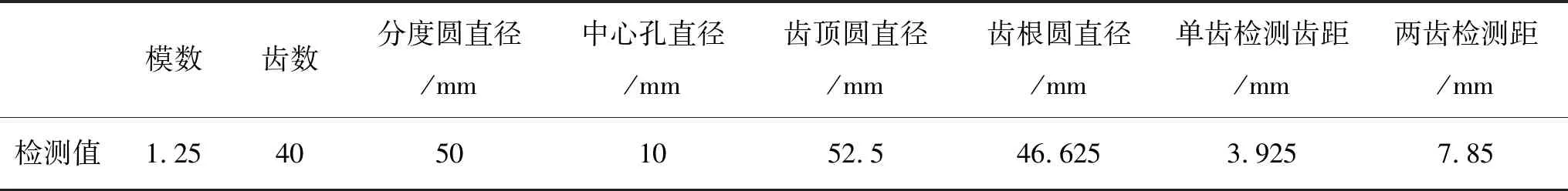

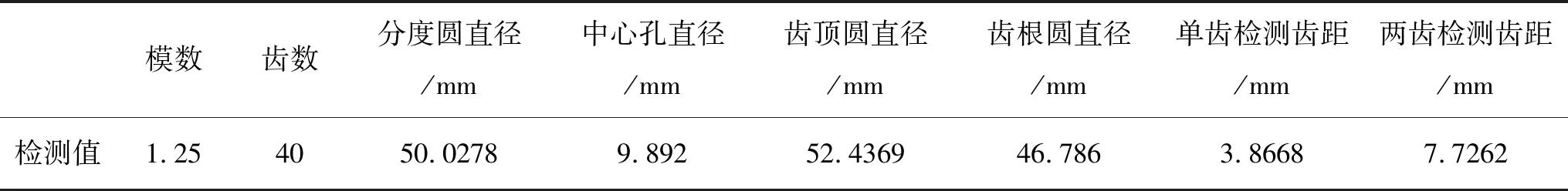

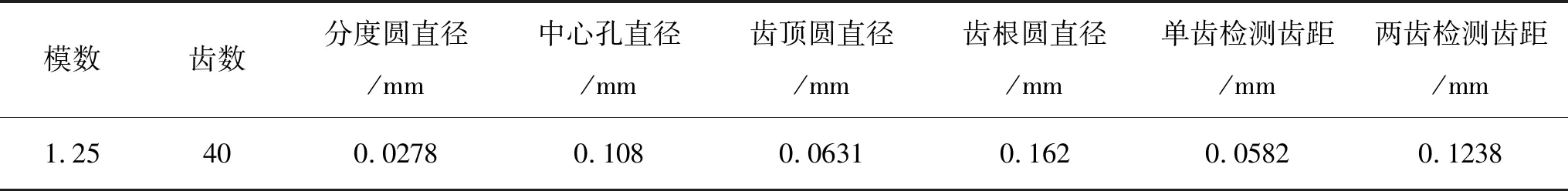

本文采用模數1.25,齒數40,壓力角20°,中心孔直徑10 mm的標準漸開線直齒圓柱齒輪進行檢測對比。實物見圖5,通過計算可以得到各項待檢測參數的理論值,結果見表2。

圖5 待測齒輪圖

圖6 萬能工具顯微鏡

模數齒數分度圓直徑/mm中心孔直徑/mm齒頂圓直徑/mm齒根圓直徑/mm單齒檢測齒距/mm兩齒檢測距/mm檢測值1.2540501052.546.6253.9257.85

齒輪檢測時,將待測齒輪手動安置在檢測平臺上,檢測平臺采用封閉式背光照明,將待測齒輪放置于平臺中央。開啟檢測軟件以及相關硬件,系統自檢后,確保軟硬件設備通訊正常,調整攝像頭的位置以及焦距和光圈,直到在操作界面中圖像采集窗口顯示的待測齒輪齒廓清晰可見,確認保存后,進行系統標定,軟件系統自行運算處理后得到待測齒輪的各項參數(表3),通過計算可以得到齒輪偏差數據(表4)。

表3 齒輪檢測數據

表4 齒輪偏差數據

由于CCD相機本身存在制造誤差、軟件誤差等,驗證所設計的漸開線直齒圓柱齒輪檢測系統的結果是否合理有效,需要將機器視覺檢測系統的檢測結果與其他檢測工具的檢測結果進行對比分析。萬能工具顯微鏡是一種采用影像法與軸切法按直角坐標與極坐標精確地測量各種零件的檢測工具,具有抗振動性強、可以實現快速精確定位、自動識別、操作誤差小、圖像處理能力強、檢測精度高等優點。實物見圖6。

表5 兩種檢測方法的檢測結果對比

由表5可見,機器視覺檢測系統檢測值與萬能工具顯微鏡的檢測值非常接近,說明設計的檢測系統所得的數據真實可靠。

5 結論

漸開線直齒圓柱齒輪檢測系統對齒輪各個參數的檢測誤差最大為0.162 mm,萬能工具顯微鏡的最大檢測誤差為0.154 mm,通過實驗數據對比,可得出機器視覺檢測系統檢測值精確。機器視覺檢測系統結構簡單,在減少人工誤差、降低勞動強度與難度方面有著顯著的優勢;漸開線直齒圓柱齒輪檢測系統的搭建,符合工業自動化的發展,在機械零件廣泛應用的行業中將扮演重要角色。