純電動城市客車輕量化設計

淡潤民

摘 要:以一款10.5米純電動城市客車為例,通過結構優化設計、新材料的應用等方法,對純電動城市客車進行輕量化設計,并利用有限元技術對輕量化后的整車骨架進行強度和剛度靜態分析。

關鍵詞:純電動城市客車;輕量化設計;有限元分析;結構優化

中圖分類號:U469.72;U463.831 文獻標識碼:A 文章編號:1671-2064(2019)10-0072-02

0 引言

隨著我國國民經濟的快速發展,純電動城市客車的不斷普及與應用,為更好地與整車搭載的動力電池能量密度的不足匹配,增大實際續航里程,客車行業也越來越重視輕量化設計,尤其車身輕量化設計就更加重要[1]。本文以一款10.5米純電動城市客車為例,進行整車輕量化設計與分析。

1 輕量化設計方案

1.1 低密度新材料的應用

選擇合適的低密度材料,即在保持原材料截面、體積或保持原有材料的強度和剛度不變的情況下,通過降低材料的密度來降低零部件和整個總成的重量,如采用鋁合金、鎂合金等合金材料來替代鋼材[2]。此方案減重效果很明顯,目前已逐漸被業內人事采納,但成本偏高,所以整車成本及售價均要高于鋼結構車身的同類車型。

1.2 剛強度鋼的應用

選用高強度鋼,通過提高屈服極限強度和最大抗拉強度等來減小所用鋼材的規格、壁厚等參數,最終達到減重的效果[2]。目前所設計的純電動城市客車均為全承載式結構,即整車為骨架為桁架式構件組焊而成,用高強度鋼替代現有的普通鋼材[2],在不改變生產工藝的條件下有效地達到減重效果。

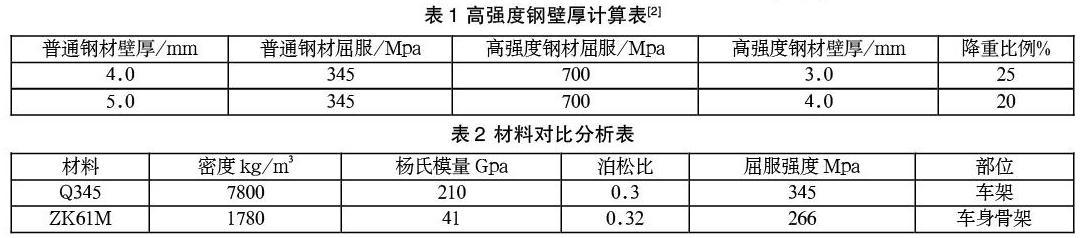

以普通鋼材Q345為例[2]。在替換為高強度鋼過程中[2],高強度鋼壁厚[2]選取例如表1所示。

高強度鋼材隨著強度提高,其塑性下降,其整體成型工藝下降,在復雜成型過程中,容易有裂縫產生,與普通鋼材相比較弱。鑒于此種情況,目前高強度鋼主要應用于車架、地板骨架及側圍弧度較簡單的車身骨架,前、后圍骨架和頂蓋骨架目前還主要采用普通鋼材(即Q235或Q345)。此款10.5米車型在車架、地板骨架上采用剛強度鋼可減重250kg左右。

2 整車強度和剛度CAE分析

為了更輕量化,此款10.5米車型整車車身采用鎂鋁合金,為驗證采用鎂鋁合金新型材料后整車車身是否安全可靠,對整車骨架需要進行CAE分析。本文主要介紹其強度、剛度、模態分析過程。

2.1 模型介紹

前橋最大載荷6.5T,后橋最大載荷13T,整車骨架總單元數為207萬,總節點數191萬。如圖1所示。

2.2 材料、建模和工況

2.2.1 材料(如表2)

2.2.2 建模

(1)使用殼單元來模擬骨架;(2)使用梁單元來模擬懸架系統;(3)電機、動力電池、空調、乘客等在其質心位置簡化為質量點,連接到骨架上;(4)通過調整材料密度來附加質量,滿足19.5T。

2.2.3 工況(如表3)

左前輪懸空時,主要是右側承載荷,由于右側有前門和中門,整體結構上要比左側若,因此相對于右前輪懸空,左前輪懸空工況較惡劣,故一般僅計算左前輪懸空即可。

2.3 強度應力

2.3.1 垂直彎曲工況(車身)

(1)由紅-綠-藍應力逐步減小,紅色區域超過屈服強度,車身骨架最大應力為504.1Mpa。在CAE仿真計算中,這種由于采用局部接觸約束而引起的個別節點的應力往往偏大,可以忽略,判斷真實應力值主要看該節點附近單元的應力大小,如圖2所示。(2)中門上方型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa。(3)后輪拱前方左側骨架型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa。(4)左側骨架后部型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa。

2.3.2 左前輪懸空工況(車身)

(1)左前輪懸空工況下,CAE分析車身骨架最大應力為506.6Mpa;(2)左前輪懸空工況下,中門后上部型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa;(3)左前輪懸空工況下,后輪拱前方左側骨架型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa;(4)左前輪懸空工況下,左側B柱上方型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa;(5)左前輪懸空工況下,前門后B柱上方型材末端尖角擠壓引起的應力集中,除了這些應力偏大的個別節點外,周圍的單元應力最大為黃色,表明其應力安全,未超過屈服極限266Mpa。

2.3.3 左/右急轉彎工況(車身)

(1)左急轉彎工況下,CAE分析車身骨架最大應力為217Mpa;(2)右急轉彎工況下,CAE分析車身骨架最大應力為185.6Mpa。

2.3.4 緊急制動工況(車身)

緊急制動工況下,CAE分析車身骨架最大應力為264.2Mpa。

2.3.5 垂直彎曲工況(車架)

垂直彎曲工況下,CAE分析車架最大應力為630Mpa。

2.3.6 左前輪懸空工況(車架)

左前輪懸空工況下,CAE分析車架最大應力為928.3Mpa。

2.3.7 左/右前急轉彎工況(車架)

左前輪急轉彎工況下,CAE分析車架應力集中位置最大應力為318.1Mpa;右前輪急轉彎工況下,CAE分析車架應力集中位置最大應力為391.7Mpa。

2.3.8 緊急制動工況(車架)

緊急制動工況下,CAE分析車架應力集中位置最大應力為619.5Mpa。

2.4 剛度變形

(1)左前輪懸空工況下,對整車車身進行剛度分析,由紅-綠-藍變形逐步減小,車身骨架最大變形42.63mm;(2)緊急制動工況下,對整車車身進行剛度分析,由紅-綠-藍變形逐步減小,車身骨架最大變形14.6mm。

2.5 模態

一級頻率為5.8248HZ略偏低,頻率低意味著整車剛度較低,需要重新優化設計改進,優化設計后一級頻率達到7HZ左右。

3 結構優化設計

根據上述強度、剛度、模態分析后,對整車車身應力集中位置進行優化改進設計,使得優化后的車身結構的彎曲工況、扭轉工況下的最大應力最終符合鎂鋁合金屈服極限。在模態分析后,整車優化,使得整車固有頻率提高,達到要求。

4 結語

綜上所述,本文分析探討車身輕量化設計的基本思路,分析了結構優化設計的基本方法,采用基于多重約束的尺寸優化方法對純電動城市客車車身進行輕量化設計,使車身質量減輕,并對輕量化后車身結構進行強度和剛度驗證。驗證結果滿足要求,證明輕量化方案可行[1],新的鎂鋁合金材料完全滿足要求。

參考文獻

[1] 劉頔,任美林,樊春艷.純電動客車車身結構輕量化研究[J].科技與創新,2016:(7):14-16.

[2] 陳樂強,楊彥三,楊延功,孫國偉,劉濤.10m純電動客車輕量化設計與分析[J].客車技術與研究,2016(2):18-20.

[3] 劉鴻文.材料力學[M].北京:高等教育出版社,2007.