本質安全理論綜述研究

王吉武 閆野 金浩 姚江

摘要:本質安全概念最早誕生于化工行業。本質安全理論的提出,顛覆了傳統的風險控制管理理念,將風險控制的重點轉移到風險出現的源頭前端,并提出了本質安全設計、評價等系列技術和管理實踐,但時至今日,國內外的安全管理較本質安全尚有一定差距。系統梳理本質安全的前世今生,對我們最終實現本質安全,具有重要參考作用。

Abstract: The concept of intrinsic safety was first born in chemical industry. The introduction of the intrinsic safety theory subverted the traditional concept of risk control and management, shifts the focus of risk control to the source of risks, and put forward a series of technologies and management practices such as the intrinsic safety design and evaluation. Systematical combing the past life of intrinsic safety has important reference function for us to realize intrinsic safety.

關鍵詞:本質安全;本質安全設計;本質安全實踐

Key words: intrinsic safety;intrinsically safety design;essential safety practices

中圖分類號:C93-03 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章編號:1006-4311(2019)08-0182-04

1 ?本質安全理論的提出及研究現狀

1.1 本質安全概念的提出

1974年6月1日,英國傅立克斯鎮(Flixborough)Nypro公司發生燃爆事故,傷亡慘重。這起事故引起了社會的廣泛重視。1976年,英國化工安全專家Trevor Kletz首次提出,“預防事故的最佳方法不是依靠更加可靠的附加安全設施,而是通過消除危險或降低危險程度以取代那些不安全裝置,從而降低事故發生的可能性和嚴重性”,并稱該理念為本質安全(Inherent Safety)[1]。這是世上首次提出將風險控制的重點轉移到風險出現的源頭前端,為風險控制提出了全新思路。本質安全概念的提出引起了學術界和企業界的強烈關注,此后,美國、英國、加拿大、荷蘭等當時工業發達國家對其展開了大量研究[2,3]。Trevor Kletz也被稱為“本質安全之父”。

在國內,本質安全的前身是在電子領域提出的[4]。但二十世紀末才確立了本質安全概念,其源于本質安全型防爆電器,是用于煤礦井下使用的防爆電器設備[5]。

1.2 關于本質安全的概念界定

1993 年美國化工安全中心(CCPS)出版了《生產安全工程設計導則》(Guidelines for Engineering Design for Process Safety),該書介紹了本質安全設計方法,強調了實現生產安全的最佳方法是在設計初始階段考慮安全因素[6]。1994年CCPS 成立了本質安全生產分委員會(The International Conference and Workshop on Process Safety Management and Inherently Safe Processes),將本質安全作為重要議題進行了討論。1997年米歇根科技大學出版了《本質安全的化工生產:生命周期方法》(Inherently Safer Chemical Process :A Life Cycle Approach)。該書重點闡述了如何在整個化工生產過程的生命周期中使用本質安全設計的基本原理[7]。

2010年,A.M.Heikkil在前人研究基礎上對本質安全的概念進行了總結和提煉,該學者指出本質安全是指在化工和制造業中,通過設計等手段使生產設備或生產系統本身具有安全性,即使在誤操作或發生故障的情況下也不會造成事故的功能[8]。目前,這個定義基本成為行業內共識,目前國內安全生產系列教材、讀物及著作,均是引用此類定義。

從上述A.M.Heikkil關于本質安全概念及內涵的研究可見,本質安全是相對于傳統的危險防控手段而提出的。傳統的安全防控理念是發現危險后增加防控措施來抑制危險的發生,減少事故發生的可能性,降低事故發生后的危害程度。而本質安全目的是要避免危險的存在,減少危險原料和工藝的使用,而不是在發現危險后進行防控。因此如果說傳統防控手段是加法,那么本質安全就是減法。在本質安全設計中危險源辨識在工藝、設備設計階段就要進行,并在設計時避免或最大限度降低危險的發生。

根據A.M.Heikkil的研究可以看出,實現本質安全更多是定義在設計方面。這就引出了本質安全設計的概念。2010年,美國化工過程安全研究中心(CCPS)和美國化工協會(AICE)在給國土安全部(DHS)和國家化學安全分析中心提交了《化工行業全生命周期本質安全設計報告》,首次系統闡述了本質安全技術(IST)的內涵,并將其界定為能夠永久消除或降低危險發生及事故后果的手段方法[9]。本質安全技術是一種安全管理理念,是指在包括生產、運輸、儲存、使用和廢物處理等整個設計和運營階段,在每次方案選擇時均要考慮如何消除、降低危險,使用更安全的原料,使用更安全的工藝條件,進行容錯設計,降低人為操作失誤、機械故障和蓄意破壞造成危險的可能性和事故后果。從這個概念界定中可以看出,本質安全技術是一種動態的迭代過程, 在全生命周期均要貫徹實施。

1.3 本質安全的實現手段

本質安全技術是在信息充分前提下而進行的決策過程。因為在設計過程中一個選擇可能會避免一些危險的發生,但同時又會造成新的危險產生,因此每一個決策都要對整個設備或工藝進行通盤考慮,得出對危險防控最優的選擇。而且還要考慮到技術性和經濟性等因素。

2002年,美國化工過程安全研究中心(CCPS)開展本質安全專題研究,旨在尋找消除危險源、降低事故后果、降低事故發生頻率的方法和工作原理,最后形成了實現本質安全的“四原則”[13]:

①最小化原則(Minimization)。減少危險物質庫存量,不使用或使用最少量的危險物質。具有危險的設備(如高溫、高壓等)設計時盡量減小其尺寸和使用數量。

②替代原則(Substitution)。用安全的或危險性小的原料、設備或工藝替代或置換危險的物質或工藝。該措施可以減少附加的安全防護裝置,減少設備的復雜性和成本。

③緩和原則(Attenuation)。通過改變過程條件降低溫度、壓力或流動性來減少操作的危險性。主要指采用相對安全的過程操作條件,以降低危險物質的危險性。

④簡化原則(Simplification)。指消除不必要的復雜性,以減少錯誤和誤操作的機率。簡單的單元相對于復雜單元的本質安全性更高,因為前者導致人員發生誤操作及設備出錯的機率要明顯低于后者。所以要求設計更簡單和友好型單元以降低出錯和誤操作的機會。

隨后,其他學者又研究、發展出容錯(Tolerance)、避免組裝錯誤(MakingIncorrectAssembly Impossible)、避免多米諾效應(Avoiding Knock-On Effects)等工作原則。

在這些基本原則之下,國外學者對實現本質安全開展了系列研究,基本是通過建立一系列評價指標和評價模型,力求理清各個工藝階段、各類設備設施及作業活動的風險因素、發生概率及影響情況,通過本質安全技術設計,得出風險防控最有選擇。如早在1993年Edwards和Lawrence針對化工廠提出了第一個評價本質安全的指數,即本質安全原型指數[14]。該指數主要用于分析生產過程不同的路徑,如使用不同原料、采用不同的反應條件或步驟的本質安全程度。本質安全原型指數主要面向反應過程,涉及的參數并不全面,還有許多重要的參數需要確定。1996年,赫爾辛基科技大學的Heikkila等人提出了新的本質安全評價指數[15]。應用計算機輔助軟件進行本質安全設計,該軟件是以六個數據庫為基礎構建而成。數據庫中包含了每種化工原料的危險特性和每種工藝流程的不安全因素。1997年歐洲各國聯合執行了一個名叫INSIDE的計劃,針對工廠設計環節的安全、職業衛生和環保問題進行研究[16]。設計了一種方法可以在工廠設計初期就對安全、職業衛生和環保問題進行綜合考量。2002年,Palaniappan提出i-Safe指數,并于2004年通過使用ISI、PIIS中的指數對過程路徑進行比較選擇,除此之外,該指數還考慮了反應速率的影響[17-19]。2004年,Khan F.I.,Amyotte P.R提出綜合本質安全指數I2SI,它由兩個主要子指數組成:危險性指數(HI)和本質安全潛在指數(ISPI)[20]。Gebtile等于2003年開發了基于模糊理論的本質安全指標(Fuzzy Based Inherent Safety Index)[21]。2000年Koller等人提出的EHS方法主要是針對精細化工和間歇反應。該方法集成了安全、健康和環境三方面的評估,具有多種不同的算法,即使部分信息缺失,仍能實現部分計算功能[22]。

雖然已經研究出很多本質安全評價的方法,但他們都會有一些缺陷限制了使用,如:這些方法沒有通過實際應用去驗證,僅停留在理論階段;有些方法太過復雜或難以在工程早期設計階段,有限的時間和有限的資源條件下完成;有些方法沒有綜合考慮成本和經濟因素等。

2 ?本質安全的實踐

雖然本質安全概念提出至今已有四十余年,國外學者也開展了大量理論研究,實業界也開展了大量探索,但本質安全的實踐并不理想。

典型的持續性本質安全改進案例是美國“毒性物品災害預防行動(TCPA)”。1984年博帕爾病毒爆發后,美國新澤西州于1985年開始實施“毒性物品災害預防行動(TCPA)”,2003年要求將本質安全的相關要求融入到該項行動中去。2005年新澤西州安全防范專案組要求相關化工廠進行本質安全技術評估,以期制定了一個“最優實踐方案”計劃。2008年“毒性物品災害預防行動(TCPA)”中又要求凡是該行動涉及到的設施無論新、舊都要進行本質安全評估,并要求對過程控制及被動產生的風險進行本質安全設計。

總體來看,在本質安全方面的實踐,仍僅局限在局部范疇的“最優方案”,并不能全部實現A.M.Heikkil界定的“即使在誤操作或發生故障的情況下也不會造成事故的功能”,使用最多的就是用“無毒代替有毒”、“采用無人化操作”等。如2003年Kellogg Brown & Root公司位于東南亞的海上天然氣采集工程前期設計時初期,安全專家就與平臺設計工程師共同合作,盡可能多的采取無人操作,最大限度保證人員安全[23]。2005年Roche藥業公司在制藥過程中用二甲基亞砜代替亞硝酸鈉,降低了原料的毒性,同樣避免了亞硝酸鈉反應時會產生副產物次氯酸鹽的危險性[24]。2009年PR Amyotte等人對不同類型的粉塵爆炸進行分析,根據本質安全的最小化、替代、緩和以及簡化原則選擇適合的設備和工藝流程,以達到降低粉塵爆炸發生的可能性,實現本質安全的目的[25]。2010年英國石油公司在海上平臺設計初期就邀請了專業團隊,通過對整個海上平臺進行了3D模擬,展現了實際大小的平臺、墻體、艙體、避難所、出口和疏散設備等結構,并對危險物的存放及工作狀態下人員分布進行了模擬,并根據模擬結果進行危險源辨識和本質安全設計[26]。2011年Miox公司研發了一種便攜式電化學設備可以通過電解鹽溶液的方式產生清潔劑,且原料無毒害,避免了有毒物化學品的運輸和儲存,達到了本質安全的目的[27]。

本質安全實踐并不理想的原因,很重要的原因是目前尚不能找到一條在有限資源(包括現有技術手段)、有限時間、有限成本下真正實現本質安全的經驗或方法。2002年英國Gupta和Edwards進行了一項調查顯示,大多數的調查對象都對本質安全有所了解,但只有少數人會在工業設計中經常應用本質安全。在調查中被調查對象都會回答一個問題:“當你對本質安全有所了解的時候,妨礙你使用本質安全技術的原因是什么。”結果顯示妨礙本質安全使用有三個主要原因,64%是由于保守主義,這些人對本質安全存在疑慮,并認為傳統的方法更可靠、成本更低;18%的人認為工廠足夠安全不需要使用本質安全技術;18%的人認為沒有適合的方法使用本質安全技術。調查中還顯示另外一個主要因素是缺少法規要求[28]。

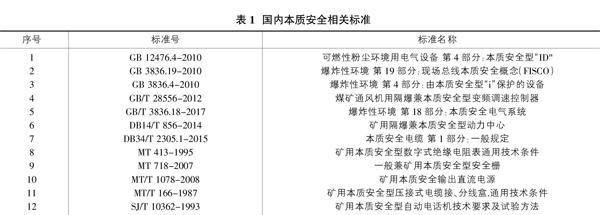

我國對本質安全的實踐同樣作出了很多工作。如表1所示為國內本質安全相關標準。

3 ?本質安全的未來發展方向

由于國外對本質安全的研究,更多是體現在設計環節,在理論上確實是最好的安全實現手段。企業的生產經營活動是動態的,與其相關的人、物、環、管等都是隨著經營活動的變動而變動。因此,一個時點上的安全,隨時會隨著生產經營活動的變動,就會出現新不安全因素。如在實踐中,經常發現個別員工為操作方便,故意人為破壞電氣連鎖裝置,如私接一根電氣取代數控機床的門機連鎖,使得一個本質安全型設備設施喪失了基本的安全保障功能,一旦發生誤操作,很可能就會發生事故。

因此,筆者在2017年6月《中船重工報》上發表《緊扣安全管理四要素 ?創本質安全型企業》一文,明確指出,本質安全是指通過運用先進的安全管理理念和科學的管理體系,實現生產經營過程中人、機、環、管等要素的優化配置與和諧統一,使各種風險因素始終處于受控制狀態,進而實現整個系統恒久的安全目標。因此,本質安全不僅僅是一種安全可控的狀態,更是一種主動防范和持續改善的內在安全管理機制。必須依靠企業內部系統的有效組織和持續改進,確保任何因素的變化,都會主動、科學評估其所帶來的危險性,并積極采取預防措施,確保安全可控。只有依靠這種積極主動的持續改進機制,才能實現系統性、恒久性安全。

因此,未來本質安全的發展,必將是在西方本質安全技術(或本質安全設計)的基礎上,更多融入積極主動的持續改進安全管理機制,實現“源頭安全設計+動態自主風險控制和持續改進”。

參考文獻:

[1]Kletz Trevor A. "WHAT YOU DON′T HAVE,CAN′T LEAK"ないものは もれない--本質的に安全な化學プラントを考える[J]. Journal of the High Pressure Gas Safety Institute of Japan, 1978, 15.

[2]Grossel Stanley S. Inherently safer chemical processes: A life cycle approach, 2nd edition (2009)[J]. Process Safety Progress, 2009, 28(3): 297.

[3]Kletz T. A. Process Plants: A Handbook for Inherently Safer Design[J]. (philadelphia, pa), 1998, 30(4): 287-292.

[4]何誠.齊納安全柵[J].儀器儀表與分析監測,1996(1):30-33.

[5]陳寶智,吳敏.本質安全的理念與實踐[J].中國安全生產科學技術,2008,4(3):79-83.

[6]Fawcett Howard H. Guidelines for Engineering Design for Process Safety, Second Edition[J]. Process Safety Progress, 1993, 38(2): 339-344.

[7]Tombs Steve, Inherently Safer Chemical Processes: A Life Cycle Approach.[M]. Chemistry and Industry, 1997.

[8]Heikkil?Anna Mari, Malmén Yngve, Nissil?Minnaet al. Challenges in risk management in multi-company industrial parks[J]. Safety Science, 2010, 48(4): 430-435.

[9]Center For Chemical Process Safety And The American Institute Of Chemical Engineers. Final Report: Definition for Inherently Safer Technology in Production, Transportation, Storage, and Use[R]. 2010.

[10]Khan Faisal I., Veitch Brian, Amyotte Paul R., Evaluation of Inherent Safety Potential in Offshore Oil and Gas Activities[M], 2004: 495-503.

[11]Edwards D. W., Lawrence D. Assessing the inherent safety of chemical process routes: is there a relation between plant costs and inherent safety?[J]. Process Safety & Environmental Protection, 1993, 71: 252-258.

[12]HeikkilA. M., Hurme M., Jrvel inen M. Safety considerations in process synthesis[J]. Computers & Chemical Engineering, 1996, 20(96): S115-S120.

[13]Turney R. D., Mansfield D. P., Malmen Y.et al. A. The INSIDE Project on Inherent SHE in Process Development and Design - The Toolkit and its Application[J]. IChemE Symp. Ser., 1997(141): 202-216.

[14]Palaniappan Chidambaram, Rajagopalan Srinivasan And, Tan Reginald. Expert System for the Design of Inherently Safer Processes. 1. Route Selection Stage[J]. Industrial & Engineering Chemistry Research, 2002, 41(26): 851-863.

[15]Palaniappan Chidambaram, Rajagopalan Srinivasan And, Tan Reginald B. Expert System for the Design of Inherently Safer Processes. 2. Flowsheet Development Stage[J]. Industrial & Engineering Chemistry Research, 2002, 28(4): 851-863.

[16]Palaniappan C., Srinivasan R., Tan R. Selection of inherently safer process routes: a case study[J]. Chemical Engineering & Processing Process Intensification, 2004, 43(5): 641-647.

[17]Gupta J. P., Edwards D. W. A simple graphical method for measuring inherent safety.[J]. Journal of Hazardous Materials, 2003, 104(13): 15-30.

[18]Gentile Michela, Rogers William J., Mannan M. Sam. Development of an inherent safety index based on fuzzy logic[J]. Aiche Journal, 2003, 49(4): 959-968.

[19]Koller Guntram, Ulrich Fischer And, Hungerbühler Konrad. Assessing Safety, Health, and Environmental Impact Early during Process Development[J]. Industrial & Engineering Chemistry Research, 2000, 39(4): 960-972.

[20]Chia S. Walshe K. Corpuz, Application of inherent safety challenge to an offshore platform design for a new gas field development—approaches and experiences[M]. Manchester, 2003.

[21]Lopez Flavio Chavez, Shankar Ashish, Thompson Maethoniaet al. Process Development of an Inherently Safer Oxidation: Synthesis of 2-Chloro-6-methylbenzoic Acid in the R411 Manufacturing Process[J]. Organic Process Research & Development, 2005, 9(6): 1003-1008.

[22]Amyotte Paul R., Pegg Michael J., Khan Faisal I. Application of inherent safety principles to dust explosion prevention and mitigation[J]. Process Safety & Environmental Protection, 2009, 87(1): 35-39.

[23]Considine M., Fargie D., Cooke W. Enhancing offshore safety: A description of the Offshore Major Accident Risk (OMAR) model[J]. 2010.

[24]Boeh B. Christy J. C. Bottling a winning: clean-in-place solution[J]. Water Wastewater Int, 2011(26): 48-50.

[25]Gupta J. P., Edwards D. W. Inherently Safer Design—Present and Future[J]. Process Safety & Environmental Protection, 2002, 80(3): 115-125.