基于ANSYS的脫溶機轉子結構有限元分析及優化

王國棟,褚洪俊,呂 勇

(山東凱斯達機械制造有限公司,山東 濟寧 272000)

脫溶機是大豆低溫粕生產工藝中的關鍵設備,通過熱傳導和輻射的形式對濕粕進行加熱[1]。脫溶機在工作時轉子同時旋轉攪拌,濕粕被轉子翻動以便更好地蒸發濕粕中的殘溶和水分。脫溶的好壞直接影響大豆低溫粕的品級,還影響溶劑消耗和蒸汽消耗[2]。

1 脫溶機轉子結構及力學分析

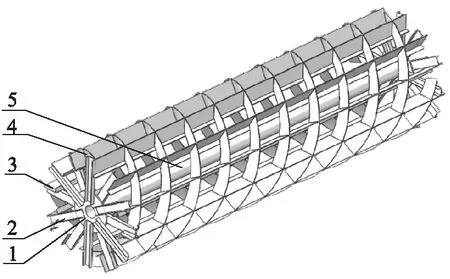

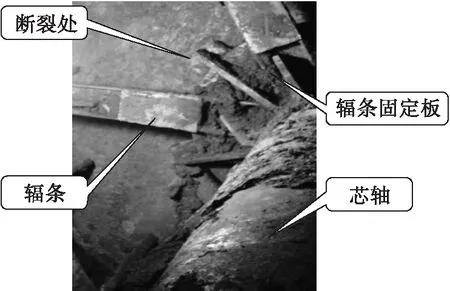

隨著大豆低溫粕生產規模的不斷擴大,傳統脫溶機轉子的輻條式端板結構(見圖1)逐漸出現斷裂的問題。脫溶機轉子運行一段時間后,兩端的輻條型支撐出現斷裂破壞(見圖2),導致轉子散架失效,為此必須停車檢修,對轉子進行加固處理。轉子失效問題嚴重影響大豆低溫粕的連續生產,給企業造成巨大的經濟損失。

注:1.輻條固定板;2.輻條;3.L型彎板;4.螺帶;5.芯軸。

圖2 端板輻條斷裂圖

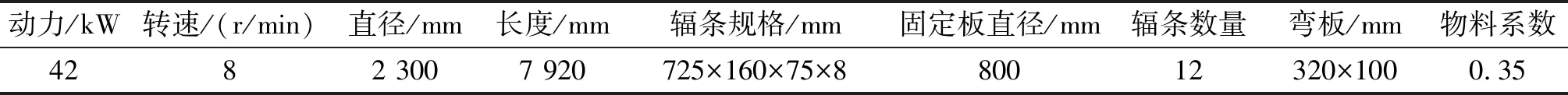

以目前常用WGB230型脫溶機轉子為例進行有限元分析,結構參數見表1。正常工況下的物料相對松散,轉子失效常在動力滿載狀況時發生,因此需對滿載狀況下的輻條式端板轉子受力情況進行分析,又因轉子轉速較慢,因此適合做靜態力學分析。由于轉子端板是由12根獨立的輻條結構焊接在固定板上,分析時可將輻條式端板結構簡化為12個懸臂梁結構力學模型,再運用有限元分析軟件ANSYS建立力學模型,計算輻條各截面上應力的變化規律,確定輻條式端板轉子失效的影響因素。ANSYS 常應用于結構靜態力學問題和動態力學問題的分析[3],其計算和分析能力滿足仿真分析使用要求。

表1 輻條式端板轉子結構參數

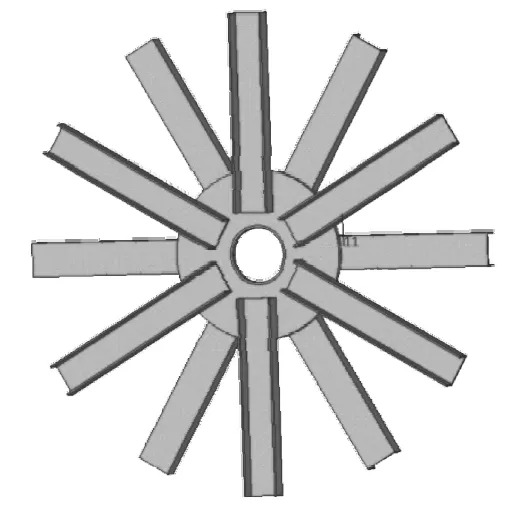

2 建立3D模型及網格劃分

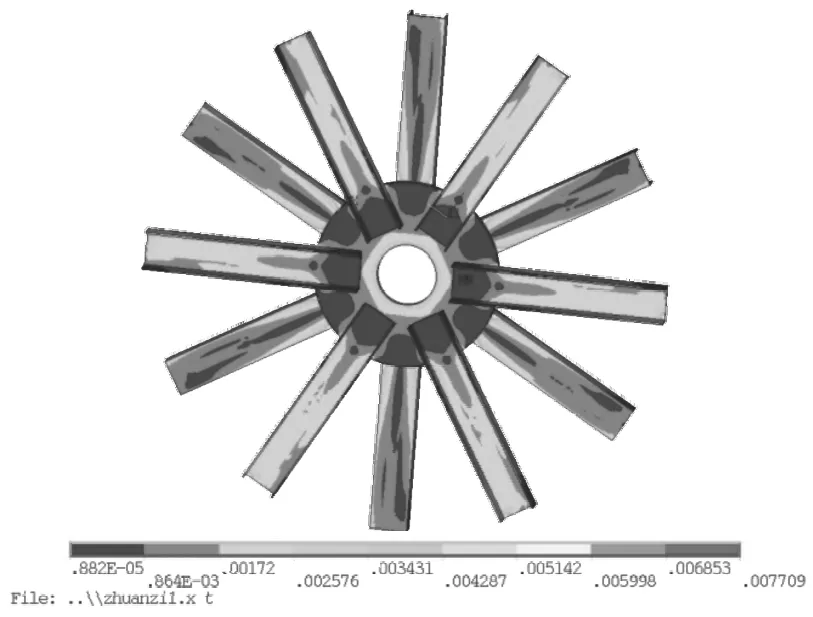

首先采用SolidWorks繪制輻條式端板轉子的3D模型,然后將其導入到ANSYS軟件中建立3D仿真模型,如圖3所示。在建模時應簡化該仿真模型,例如忽略固定板間的焊縫和輻條的折彎角等非重點受力的結構,在確保有限元分析準確性的前提下減少計算工作量[4]。

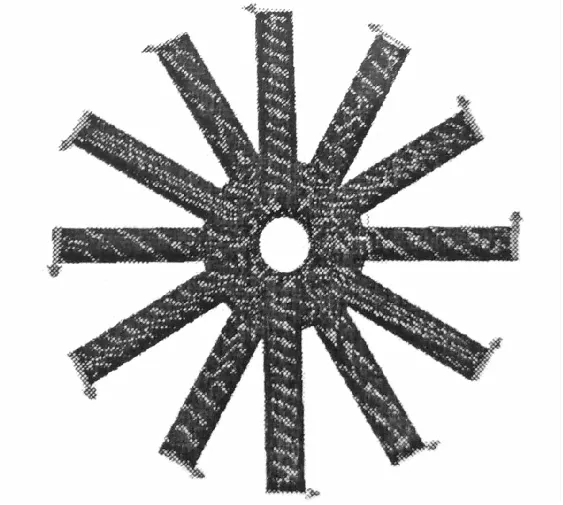

輻條式端板的材料屬性如表2所示。根據輻條式端板轉子結構特點選取3D Solid45單元的有限元模型,運用自由網格劃分方法生成輻條式端板的有限元模型。該有限元模型生成單元511 542個,建立節點149 145個,如圖4所示。

圖3 輻條式端板3D仿真模型

表2 輻條式端板的材料屬性

圖4 輻條式端板有限元模型

3 載荷加載和邊界約束

轉子端板內孔與芯軸焊接在一起,芯軸就限制了轉子在x、y兩個方向的自由度,轉子在載荷的約束下以8 r/min速度在z方向轉動。此時轉子端板上的12根輻條端部L型板的位置都會均勻承受動力輸入機構傳遞的極限扭矩[5]。另外濕粕等物料的等值阻力也會作用于相同位置,轉子加載載荷如圖5所示。

4 有限元分析

在極限載荷工作狀況下,轉子最大扭矩可達到4.2×104N·m,使轉子端板上的輻條出現彈性應變。圖6顯示了輻條式轉子端板在加載載荷后的變形情況。轉子端板上各節點的位移情況,可精確地說明轉子端板在工作中應力的分布及其各節點受力大小。

圖5 輻條式轉子載荷加載圖

4.1 應變分析

轉子在極限載荷工作狀況下的應變云圖如圖7所示,輻條和固定板均有不同程度的應變。其中輻條結構的根部位置應變情況最為明顯,尤其是輻條與固定板連接處。輻條和固定板重疊的部位及輻條的端部應變情況相對較輕。

圖6 輻條式端板變形情況

圖7 輻條式端板的應變云圖

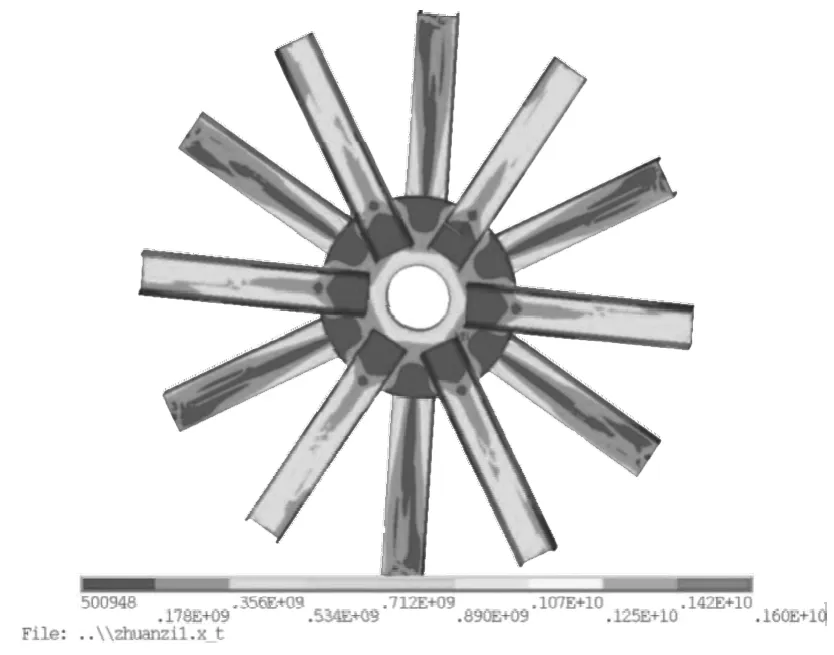

4.2 應力分析

轉子的應力分布對其剛性性能有決定性影響。輻條式端板上的整體應力分布狀況如圖8所示,輻條與固定板的重疊處和輻條的端部位置最小應力值為50 MPa,在輻條與固定板的交點處發現最大應力值為160 MPa,輻條整體都有較大的應力變化。通過應變云圖和應力分布云圖的對比,發現輻條固定處是產生最大應力與應變最大的位置,此處相對薄弱,容易發生疲勞斷裂。這與工程維護反饋斷裂位置的照片相一致。

圖8 輻條式端板的應力分布云圖

5 結 語

通過ANSYS軟件對輻條式端板轉子進行有限元分析,發現應力集中在該結構端板的輻條固定點上,該點在滿載轉動狀態下易出現疲勞裂紋。端板上輻條的彈性應變會嚴重影響轉子運轉的可靠性。因此,根據轉子端板結構分析結果提出了改進方案,即通過縮減輻條的長度、增大輻條固定板的直徑等措施改善轉子結構的整體穩定性,保障大豆低溫粕生產企業的生產連續性。