白光LED用Phosphor-on-Glass(PoG)材料的制備與表征

徐 曼,唐 高,史宏聲,秦來順,魏欽華,林慧興,曹頓華

(1.中國計量大學材料科學與工程學院,杭州 310018)(2.中國科學院上海硅酸鹽研究所,中國科學院無機功能材料與器件重點實驗室,上海 201899)(3.南京光寶光電科技有限公司,南京 210038)

1 引 言

作為第四代照明光源,白光LED具有發光效率高、壽命長、穩定性好等優點,在室內照明、戶外照明等領域得到越來越廣泛的應用[1]。隨著白光LED應用往大功率應用方面的拓展,傳統的白色LED使用Ce3+∶YAG熒光粉/有機樹脂的熒光轉換材料將會面臨老化泛黃、光效損失、色溫偏移、壽命減少等一系列問題,因此對于熒光轉換材料提出了更高的要求[1-2]。

全無機熒光轉換材料由于具有高溫下物理化學性能穩定、導熱率高等優點,近年來逐漸成為白光LED用熒光轉換材料的研究熱點[1-2]。由于Ce3+∶YAG熒光材料具有非常優異的發光性能,且熔點高,物理化學性能穩定等特點,從實用化的角度出發仍然是首選的白光LED熒光材料,因此目前研究較多的全無機熒光轉換材料主要包括∶Ce3+∶YAG單晶、Ce3+∶YAG透明陶瓷、玻璃中通過熱處理析出Ce3+∶YAG晶體的玻璃陶瓷體系和Ce3+∶YAG熒光粉摻入玻璃的復合體系(Phosphor-in-Glass, PiG)等[3-7]。在這些不同的無機熒光轉換材料體系中,單晶和透明陶瓷存在制備成本較高、缺乏紅色發光等缺點;玻璃陶瓷體系存在難以控制析出晶相、存在兩相界面光學散射和外量子效率低(~30%)等缺點,而PiG材料由于其制備工藝簡單、成本低廉、熒光粉作為發光中心分布在玻璃基質內部而引起廣泛關注[8-10]。目前PiG材料一般采用低熔點玻璃與Ce3+∶YAG熒光粉混合熔融淬冷的方法制備,由于PiG材料制備過程經歷過玻璃熔體與Ce3+∶YAG熒光粉液固兩相混合的過程,因此也面臨著一些影響材料均勻性和發光性能的問題∶例如玻璃熔體與Ce3+∶YAG熒光粉高溫密度匹配的問題,玻璃折射率與Ce3+∶YAG熒光粉匹配的問題以及玻璃熔體與Ce3+∶YAG熒光粉界面反應的問題[8-10]。其中密度與折射率匹配問題可以通過玻璃體系的組分調整得以解決,而玻璃熔體與Ce3+∶YAG熒光粉之間的界面反應將嚴重劣化熒光粉的發光性能,文獻報道中PiG外量子效率一般約為50%左右,遠低于Ce3+∶YAG熒光粉本身的外量子效率(~85%)[9]。因此近期有研究人員采用快速等離子體燒結的方法,在低于玻璃熔融溫度下選用活性原料制備PiG材料,降低玻璃與Ce3+∶YAG熒光粉的界面反應,提高外量子效率[8]。如何減少玻璃與Ce3+∶YAG熒光粉的界面反應,保留原有Ce3+∶YAG熒光粉的發光性能成為提升熒光轉換材料發光性能的重要影響因素之一[11-13]。

采用前期工作得到的熱學性能優良的稀土鋁硅酸鹽玻璃[14],通過直接將商用Ce3+∶YAG熒光粉包埋釔鋁硅酸鹽玻璃,在適當溫度和時間下燒結制備無機熒光轉換材料。不同于以往的熒光粉包含在玻璃基體中的PiG熒光轉換材料,本工作得到的是熒光粉粘附在玻璃上的PoG材料,由于制備PoG材料的溫度位于玻璃轉變溫度附近,遠低于玻璃熔融溫度,因此玻璃與熒光粉界面反應較弱,能夠較好的保留熒光粉的發光性能,得到的熒光轉換材料在藍光LED激發下獲得了白光和暖白光的輸出。PoG材料制備方法具有低成本和簡便性等特點,同時控制玻璃與熒光粉界面反應從而較好保留Ce3+∶YAG熒光粉的發光性能,因此該類材料在白光LED領域的具有較好的應用前景。

2 實 驗

2.1 實驗原料

實驗用原料為氧化釔(Y2O3,純度≥99%),氧化銪(Eu2O3,純度≥99%),九水硝酸鋁(Al(NO3)3·9H2O,純度≥99.99%),硝酸(HNO3,AR),正硅酸乙酯(C8H20O4Si,AR),無水乙醇(CH3CH2OH,AR),商用Ce3+∶YAG黃色熒光粉(INTEMATIX)。

表1 Y2O3(Eu2O3)-Al2O3-SiO2 玻璃的組成Table 1 Composition of the Y2O3(Eu2O3)-Al2O3-SiO2 glasses

2.2 實驗過程

制備玻璃的一般方法大多采用氧化物原料高溫熔體急冷法,該方法簡便、快捷,但玻璃制備各批次的均勻性難以控制,因此我們選用成玻性能優良的釔鋁硅酸鹽玻璃體系,用溶膠凝膠法制備混合均勻的前驅原料粉,再采用高溫熔融緩慢冷卻的方法,盡可能減少制備過程中的熱歷史對玻璃的影響,制備得到均勻性較好的釔鋁硅酸鹽玻璃。按照表1中對應氧化物的摩爾比準確配料,以氧化釔、氧化銪、硝酸鋁、正硅酸乙酯為原料,用無水乙醇、硝酸、去離子水溶解,經80 ℃恒溫磁力攪拌器加熱攪拌成溶膠凝膠;將溶膠凝膠在100 ℃恒溫烘干24 h后放入高溫爐在500 ℃下煅燒2 h研磨成粉得到制備玻璃所需的原料粉體;放入剛玉坩堝在箱式馬弗爐中經1500 ℃燒結5 h后緩慢降溫得到所需的玻璃。將玻璃樣品切割拋光成1~2 mm厚的玻璃塊,用Ce3+∶YAG熒光粉包埋玻璃塊,在馬弗爐中通過適當溫度燒結得到PoG材料,得到的PoG材料均用超聲清洗的方法去除表面物理吸附的Ce3+∶YAG熒光粉。由于玻璃化轉變溫度為玻璃微觀結構開始粘性流動的溫度點,因此燒結溫度選取玻璃化轉變溫度以上;考慮到制備所得的PoG需要保持原來YAS玻璃形狀,因此燒結溫度也不宜過高(不能高于玻璃變形點溫度)。將熒光粉粘附在玻璃表面實際上是需要一定的燒結時間的,這是一個動力學過程,因此為了保證每一個溫度點燒結粘附充分,本論文選用燒結時間為10 h。所有制備過程均在空氣氣氛下進行。

2.3 測試與表征

采用德國Bruker公司生產的D2 PHASER型X射線衍射儀(Cu-Kα1輻射線)對樣品進行物相分析;測試范圍為10°~90°,步長0.1°/s。采用荷蘭飛納電鏡能譜一體機Phenom ProX對樣品進行進行表面形貌及元素能譜分析。采用德國NETZSCH公司的STA449C型熱分析儀測定玻璃的基本熱學性能,升溫速率是10 ℃/min。采用HORIBA公司的橢偏儀測得玻璃折射率。采用日本Hitachi公司的F-4600型熒光光譜儀測試樣品的光致發光光譜和激發光譜,變溫熒光光譜測試也是在此儀器基礎上結合高溫熒光測試配件完成的。將PoG材料與460 nm藍光LED芯片組裝成白光LED樣品,在100 mA電流下使用杭州遠方光電公司的PMS-80型積分球測試其光效、色度坐標、顯色指數等參數。

3 結果與討論

3.1 PoG材料的基質玻璃選擇

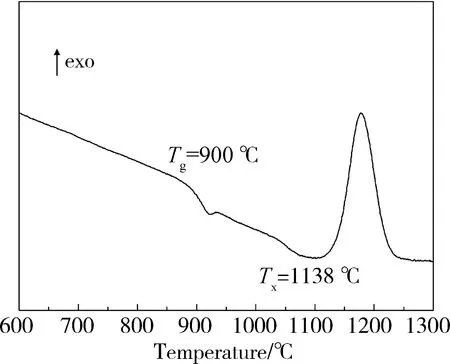

圖1 YAS玻璃的差式掃描量熱法圖譜(升溫速率為10 ℃/min)Fig.1 Differential scanning calorimetry of YAS glass (heating rate of 10 ℃/min)

本文選用Ce3+∶YAG熒光粉材料,是因為該種熒光粉目前是最常見的氧化物商用熒光粉,其發光性能以及熱穩定性已經得到廣泛的認可。根據文獻報道,玻璃與不同熒光粉存在潤濕性能的差異,當玻璃與熒光粉組成與化學鍵性能相近時,潤濕性能最好[15]。因此本論文選用組成為20Y2O3-20Al2O3-60SiO2的玻璃材料,其玻璃與Ce3+∶YAG熒光粉化學鍵性能類似,具有較強的共價性。由于本論文對于PoG材料的燒結時間為10 h,而玻璃材料屬于熱力學亞穩態固體,因此需要玻璃具有良好的抗析晶能力。圖1為YAS玻璃的差式掃描量熱法圖譜,由圖譜可知該組分玻璃的玻璃化轉變溫度為900 ℃,析晶開始溫度1138 ℃,抗析晶能力的熱力學判據△T為兩者之差,高達238 ℃,這表明YAS玻璃的抗析晶能力非常強,長時間在略高于玻璃化轉變溫度區段燒結不會改變玻璃的基本物理化學性質。

3.2 PoG材料的物相與微觀形貌

用Ce3+∶YAG熒光粉包埋YAS玻璃塊進行10 h燒結,圖2(a)為不同燒結溫度下獲得的PoG材料,由圖可知隨著燒結溫度的增加,PoG材料的黃色逐漸變深,透過性能降低,這是因為粘附在YAS玻璃表面的Ce3+∶YAG熒光粉隨著燒結溫度的升高而增多。燒結溫度升高到920 ℃后,PoG材料已經不透明,這是因為到達一定燒結溫度和時間后,Ce3+∶YAG熒光粉基本上鋪滿YAS玻璃表面,而YAS玻璃的折射率(1.64)與YAG折射率(1.84)[9]差異較大,兩者界面散射可見光所致。如圖2(b)所示為典型的PoG材料的XRD圖譜,其他PoG材料XRD圖譜除了衍射峰強弱變化,并無其他區別。由圖可知,PoG材料的衍射峰均為YAG晶體(JCPDS No.33-0040)。此外,Ce3+∶YAG熒光粉比PoG材料顯示出更強的結晶峰,這是由于PoG材料還包括部分玻璃基體,因此其XRD結果受玻璃非晶體的影響,導致Ce3+∶YAG晶體衍射峰減弱。XRD測試結果說明通過包埋燒結的方法,Ce3+∶YAG熒光粉物相成功地保留在PoG材料表面。

圖2 不同燒結溫度下得到的PoG材料(a)以及典型PoG材料的XRD圖譜(b)Fig.2 PoG materials obtained at different sintering temperatures(a) and XRD patterns of typical PoG materials(b)

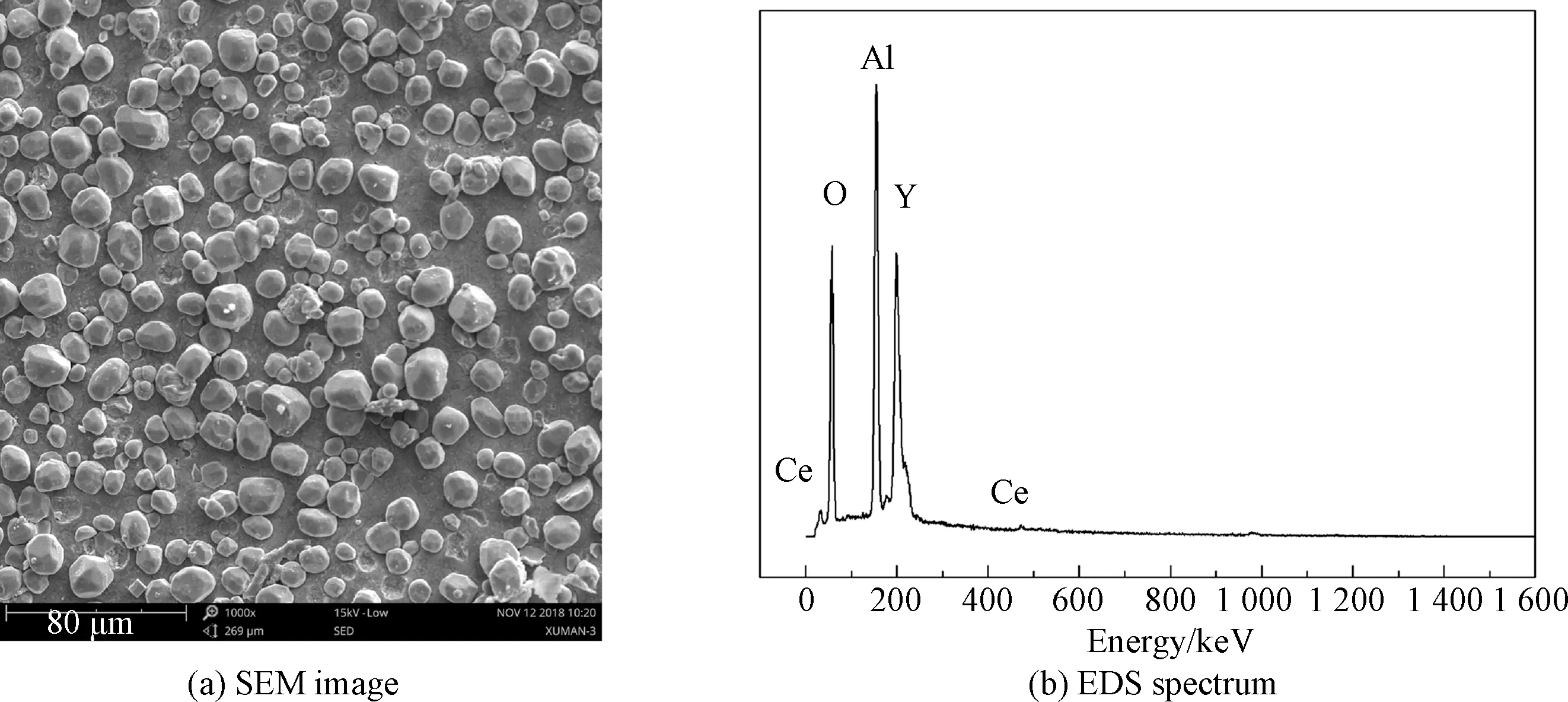

PoG材料(燒結溫度940 ℃)的掃描電鏡和能譜分析結果如圖3所示。從掃描電鏡圖可以看出,Ce3+∶YAG熒光粉均勻分布在玻璃表面且基本上鋪滿整個玻璃表面,Ce3+∶YAG熒光粉形貌清晰,顆粒尺寸在15 μm和20 μm之間,與未燒結前的Ce3+∶YAG熒光粉顆粒粒徑大小接近,說明Ce3+∶YAG熒光粉幾乎未受共燒結過程的影響,有利于保留Ce3+∶YAG熒光粉較優異的發光性能。選擇其中的顆粒進行能譜分析,結果顯示這些顆粒為YAG∶Ce3+熒光粉,由此可知使用本實驗方法可制備出熒光粉粘附在玻璃表面上的復合材料(Phosphor-on-Glass,PoG)。

圖3 PoG材料的掃描電鏡(a)和能譜分析(b)Fig.3 SEM(a) image and EDS (b) results of PoG materials

3.3 PoG材料的發光性能研究

在460 nm的藍光激發下,不同燒結溫度下的PoG材料的發射光譜如圖4所示,發射光譜均為Ce3+∶YAG熒光粉位于 500~650 nm的寬發射帶,這歸因于Ce3+∶5d→4f的發射。對照圖2(a)可知,當PoG材料表面Ce3+∶YAG熒光粉含量較少(透過性較好)時,其發射光譜強度明顯較低,PoG材料的發光強度隨著燒結溫度的升高,先上升后下降,燒結溫度在940 ℃時發光強度最強。這是因為隨著燒結溫度的增加,一方面由于玻璃的表面張力降低使得粘附在PoG材料表面的Ce3+∶YAG熒光粉含量增多,PoG材料的發光強度增加。但是PoG材料的表面面積有限,達到一定溫度時PoG材料表面的Ce3+∶YAG熒光粉含量很難繼續增加;另一方面,溫度升高可以使得YAS玻璃與Ce3+∶YAG熒光粉之間界面反應增加,從而降低發光強度。這兩方面的因素導致了隨著燒結溫度的增加,PoG材料的發光強度是先增強后減弱的。

圖4 不同燒結溫度下的PoG材料發射光譜(激發波長為460 nm)Fig.4 Emission spectra of PoG materials at different sintering temperatures (excitation wavelength is 460 nm)

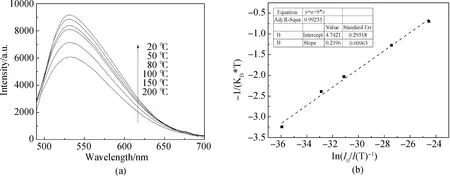

通常白光LED由于大功率應用導致溫度升高,其發光強度會降低或者發生發光波長漂移,因此熒光轉換材料需要保持其在一定溫度下的發光強度以及發光波長。如圖5所示,隨著溫度的升高, PoG材料(燒結溫度為940 ℃)的發射光譜強度下降,在200 ℃時PoG材料的發光強度與室溫(20 ℃)相比保持約70%的發射強度。利用Arrhenius公式[16],熒光光譜發光強度與溫度關系表示如下:

(1)

其中KB為波爾茲曼常數(8.617×10-5eV/K),I0為室溫下的發光強度;由圖5(a)數據擬合得到圖5(b),由線形擬合斜率可知電子躍遷所需克服的熱激活能約為0.22 eV(線形擬合相關系數0.992),這說明PoG材料具有良好的發光強度及熱穩定性,可以滿足白光LED的熒光轉換材料在高功率工作條件下耐高溫的要求。

圖5 PoG材料(940 ℃燒結)的變溫發射光譜(激發波長為460 nm)(a)和激活能線形擬合曲線(b)Fig.5 Temperature-dependent emission spectra of PoG materials (940 ℃ sintering) (excitation wavelength is 460 nm) (a) and activation energy fitting curve (b)

3.4 LED發光性能研究

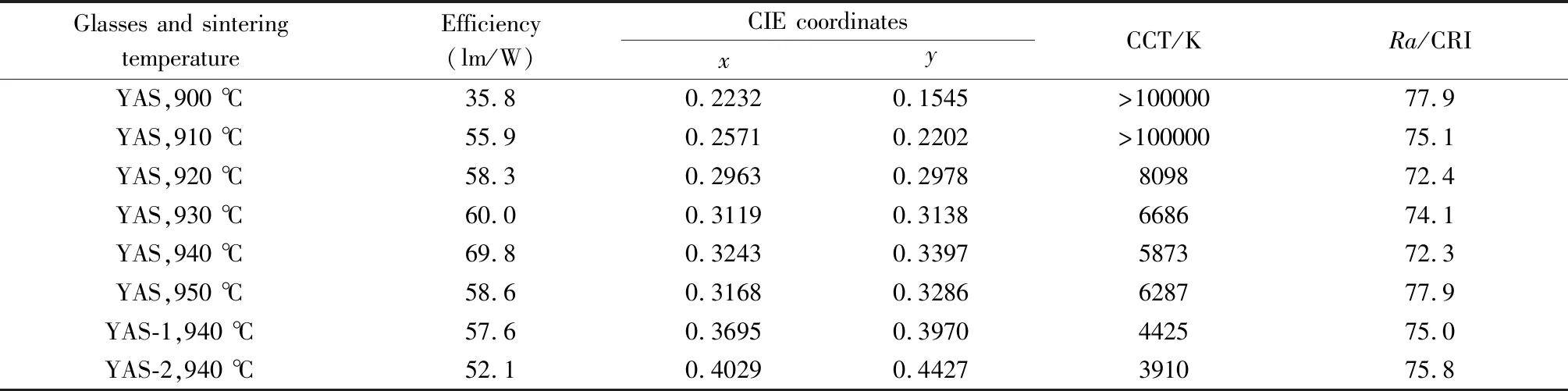

將PoG材料(燒結溫度為940 ℃)封裝在藍光LED芯片(發射波長460±5 nm)上,來自PoG熒光轉換材料的黃光與LED芯片剩余的藍光混合后呈明亮的白色,簡單組裝而成的白光LED如圖6(a)中插圖所示。圖6(a)、(b)分別為不同燒結溫度下得到的PoG熒光轉換材料與藍光LED芯片在100 mA的正向電流下,通過積分球測試的色坐標圖和歸一化的發光圖譜。表2為不同燒結溫度PoG材料封裝的LED的相關色溫(CCT)、顯色指數(CRI)和色度坐標(CIE)等光電參數。

由圖6、表2、圖2(a)可知,當PoG材料中Ce3+∶YAG熒光粉含量較少時(900 ℃、910 ℃燒結),由PoG熒光轉換材料轉換的黃色發光部分較少,大部分仍為LED芯片發射的藍光,CIE色度坐標位于藍光區域,色溫很大。隨著PoG材料所含Ce3+∶YAG熒光粉含量增加(圖2所示不透明樣品),積分球發射光譜的CIE色度坐標均位于白光區域。由于發光主要包含藍色與黃色兩種發光,因此其色度坐標變化基本上隨著兩種光的相對強度改變沿直線變化(圖6)。位于白光范圍內的LED光效大致約為60 lm/W左右,光效的變化趨勢與發射光譜的變化趨勢相同,相關色溫隨著黃光部分的增加而下降。由表2可知,最接近純白光(0.33,0.33)的LED光效為69.8 lm/W,相關色溫為5873 K,顯色指數72.3。由于PoG材料的Ce3+∶YAG熒光粉表面保留較好,因此其優異的發光特性得以保存,但是由于PoG材料中只有上下表面含有薄層的Ce3+∶YAG熒光粉,相對于傳統PiG(Phosphor-in-Glass)材料,所含的Ce3+∶YAG熒光粉較少,另外YAS玻璃與Ce3+∶YAG熒光粉界面散射較大,因此PoG材料封裝的白光LED光效較控制界面反應的PiG材料小[8-9]。

圖6 PoG熒光轉換材料與藍光LED芯片組成白光LED的色度坐標圖(a)和積分球發光圖譜(b)Fig.6 The chromaticity coordinate diagram (a) and integrating sphere luminescence spectra (b) of device using 460 nm blue LED chip with PoG fluorescence conversion materials

表2 PoG材料封裝白光LED的光學參數Table 2 Measured optical parameters of the PoG-based LEDs

Glasses and sintering temperatureEfficiency (lm/W)CIE coordinatesxyCCT/KRa/CRIYAS,900 ℃35.80.22320.1545>10000077.9YAS,910 ℃55.90.25710.2202>10000075.1YAS,920 ℃58.30.29630.2978809872.4YAS,930 ℃60.00.31190.3138668674.1YAS,940 ℃69.80.32430.3397587372.3YAS,950 ℃58.60.31680.3286628777.9YAS-1,940 ℃57.60.36950.3970442575.0YAS-2,940 ℃52.10.40290.4427391075.8

由于使用單一Ce3+∶YAG熒光粉,由PoG封裝的白光LED具有較高的相關色溫,因此嘗試采用在YAS玻璃中摻入Eu3+降低相關色溫。圖6(a)中插圖所示為用摻Eu3+的YAS玻璃制備得到的PoG材料的發射光譜,發射光譜中包含Ce3+∶YAG的寬帶發射以及Eu3+∶5D0→7F2的紅色發射。這說明適當增加Eu3+的摻雜量可以有效地增加用于白光LED的PoG封裝材料的紅色發射。同時,Eu3+對藍光的吸收增強導致Ce3+∶YAG對藍光吸收的減弱,這也是隨著紅光發射增強,Ce3+∶YAG黃光發射減弱。由表2可知,隨著Eu3+的加入,PoG材料封裝的白光LED色溫降低,最后達到相對較低的3910 K,色度坐標位于暖白光區域。由于部分藍光被Eu3+吸收,Ce3+∶YAG發光強度有所下降,因此白光LED的光效降低(52.1 lm/W)。

4 結 論

(1)采用商業Ce3+∶YAG熒光粉包埋YAS玻璃在玻璃化轉變溫度到玻璃變形點溫度進行長時間燒結的方法,成功得到熒光粉粘附在玻璃表面上的復合材料(Phosphor-on-Glass,PoG)。

(2)PoG材料的物相、微觀形貌分析和發光性能表明PoG材料結構Ce3+∶YAG熒光粉粘附在玻璃上下表面且均勻分布,Ce3+∶YAG熒光粉形貌與顆粒大小未發生明顯變化。PoG材料中的Ce3+∶YAG熒光粉優良的發光性能保持較好,發光抗熱淬滅性能較好。

(3)在100 mA電流驅動下,適當溫度下進行燒結的PoG材料封裝的白光LED樣品可以獲得白光輸出,其中最接近純白光(0.33,0.33)的LED光效為69.8 lm/W,相關色溫為5873 K,顯色指數72.3。YAS玻璃中摻入Eu3+離子得到的PoG材料可以有效地將相關色溫降到3910 K,將純白光轉化為暖白光,但光效將下降52.1 lm/W。考慮到PoG材料制備方法具有低成本和簡便性等特點,該類材料在白光LED領域的具有較好的應用前景。