催化劑、溫度和保護氣體對微硅粉合成碳化硅晶須的影響

李青翠,陸俊宇,張 鵬

(河池學院化學與生物工程學院,宜州 546300)

1 引 言

微硅粉,學名“硅灰”,是硅鐵或金屬硅冶煉過程中產生的副產品,主要含SiO2,一般可達82%~90%,還夾帶著游離C, Fe2O3, CaO, K2O, Na2O 等少量雜質,其平均粒徑為0.1~0.3 μm,比表面積為20~28 m2/g[1-2]。礦熱電爐每生產一噸金屬硅就產生200~400公斤的微硅粉[3]。微硅粉屬于可吸入顆粒物,對人體危害極大。近年來,隨著中國硅鐵行業迅猛發展和國家環保力度的加強,作為硅鐵企業副產物的微硅粉的回收量逐年增加,據不完全統計,僅2010年我國回收的微硅粉就達142萬噸。微硅粉的大量堆存,造成周圍環境的污染,同時也給硅鐵企業增加了負擔。因此,有效利用微硅粉、使之變廢為寶受到環境與材料研究者的廣泛關注。從環境保護和節約能源的角度考慮,對微硅粉進行資源化再利用是非常必要的,不僅可以減輕粉塵對環境的污染,而且可以變廢為寶,產生巨大的經濟和社會效益。

碳化硅晶須具有類金剛石晶體結構,這就決定其具有輕質、高強度、高彈性模量、耐腐蝕和抗高溫氧化性強等突出的物理和化學性能,使其獲得了“晶須之王”的美稱[4]。碳化硅晶須優異的性能,決定了碳化硅晶須的多種用途,主要用作高強度、高硬度結構材料的增強、增韌。制備碳化硅晶須有多種方法,比如碳熱還原法、化學氣相沉積法、溶劑熱合成法、稻殼熱解法。其中碳熱還原法因原料來源廣、合成工藝簡單、晶須生成率高、經濟成本效益高而被廣泛采用。

盡管農業廢棄物,比如稻殼、椰殼已被用來合成碳化硅晶須[5-6],但是,以價格低廉的工業固體廢棄物為原料制備碳化硅晶須尚未見報道。目前,對微硅粉的研究主要集中在水泥和混凝土的添加劑方面,而微硅粉中SiO2含量很高,因此本文以工業固體廢棄物微硅粉為硅源,采用碳熱還原法制備碳化硅晶須,探究碳源、溫度、催化劑和保護氣氛對微硅粉的產率、形態及合成機理的影響,擴展了微硅粉的應用范圍,對微硅粉的高質化利用具有指導意義。

2 實 驗

晶須的制備在多功能燒結爐中進行,把原料微硅粉和石墨以1∶3的摩爾比及適量的催化劑硼砂放入球磨罐中球磨24 h后取出,放入加蓋的石墨坩堝中,然后放進多功能燒結爐中,在氮氣或氬氣保護氣氛下,先以10 ℃/min的加熱速率升溫至1200 ℃,再以5 ℃/min的加熱速率升溫至1500~1650 ℃,恒溫3 h之后,冷卻至室溫。最后,將反應物料放入氧化鋁坩堝中,置于馬弗爐中,空氣中升溫至700 ℃,并保溫5 h,最終得到淡綠色的晶須產物。

采用Bruker D8 ADVANCE型X 射線衍射(X-ray diffraction, XRD)儀分析微硅粉和晶須的相組成。采用RF-5301 PC 型X射線熒光光譜儀(日本島津公司) 分析微硅粉的化學組成; 采用JEOL7100F型掃描電鏡(scanning electron microscope, SEM)分析微硅粉和晶須的形貌。

3 結果與討論

3.1 微硅粉的分析

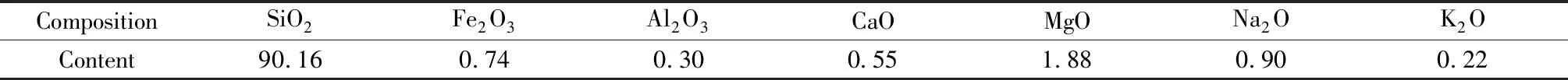

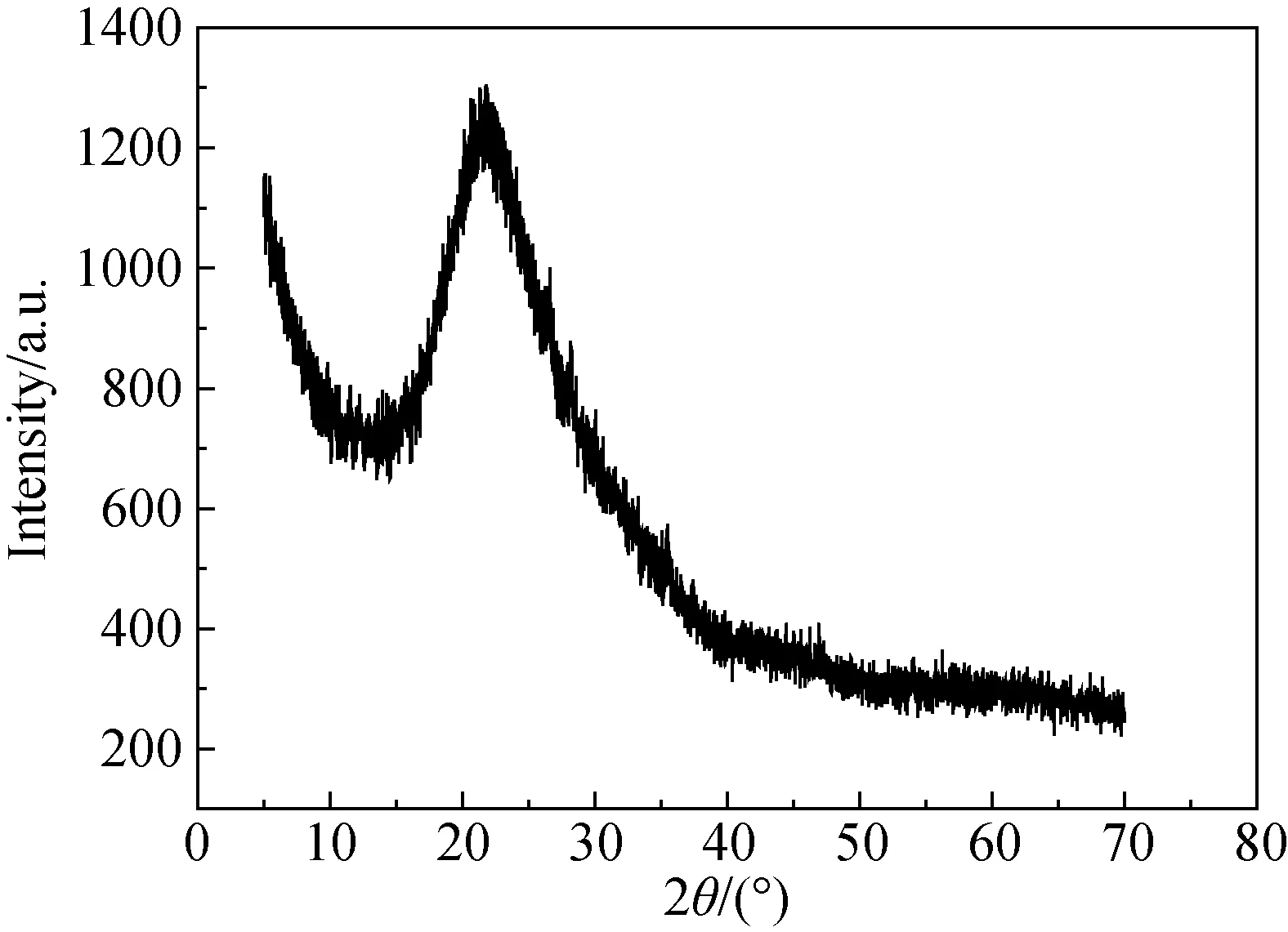

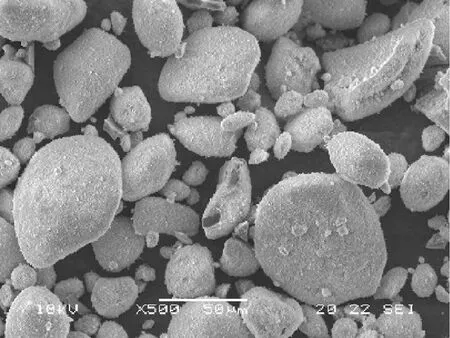

實驗所用微硅粉原料取自青海華硅集團。通過X射線熒光光譜法(XRF)分析微硅粉的主要化學成分及含量,結果如表1 所示。結合微硅粉的形成過程,可知微硅粉主要成分為SiO2,其中主要的雜質為鎂、鈉、鐵、鈣等。圖1 是微硅粉的X射線衍譜圖譜,由圖可知, 微硅粉的主要成分SiO2是呈無定形狀態。圖2 是微硅粉的SEM形貌,從圖中可以看出,顆粒呈橢球形形貌且顆粒分布范圍較廣,從幾個微米到幾百微米。

表1 微硅粉的化學組成Table 1 Chemical analysis of silica fume /wt%

圖1 微硅粉的XRD圖譜Fig.1 XRD pattern of fine silica powder

圖2 微硅粉的SEM照片Fig.2 SEM image of fine silica powder

3.2 晶須的微觀結構

圖3 碳化硅晶須的XRD圖譜Fig.3 XRD pattern of SiC whiskers

圖3是在燒結溫度為1650 ℃ 時所得產物的XRD圖譜。產物XRD譜圖上位于35.6°、41.4°、60°和71.7°的峰分別對應3C-SiC 的 (111)、 (200)、 (220)和 (311) 晶面衍射峰位。由XRD數據得出3C-SiC晶格常數為0.4343 nm, 這個值與JCPDS Card No.29-1129上報道的3C-SiC晶格常數a=0.4359 nm非常接近。據此可知由微硅粉和石墨成功的合成了3C-SiC。此外,在3C-SiC晶須的最強峰前面有一個小峰SF可能是由碳化硅晶體中的堆跺層錯所引起的[7]。尖銳的峰形表明產物的結晶度很高。

3.3 晶須合成的影響因素

3.3.1 碳源對合成SiC 晶須的影響

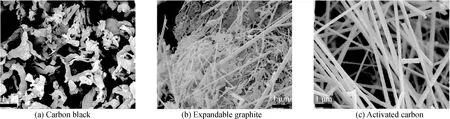

考慮到炭黑化學性質比較活潑,可膨脹石墨具有疏松多孔結構,可以降低反應的活化能,嘗試了用炭黑、可膨脹石墨、石墨作為碳源制備SiC 晶須,所合成的SiC 晶須的SEM 照片如圖4(a)~(c)所示。由此圖可知以石墨為碳源合成的晶須生成量較多且表面光滑,長徑比大(圖4(c));而以碳黑為碳源所合成的產物均為SiC 顆粒,沒有晶須生成;以可膨脹石墨作為碳源所合成的晶須含量較少,顆粒很多。

圖4 不同碳源對碳化硅晶須合成的影響Fig.4 SiC whiskers synthesized using different carbon sources

碳熱還原法制備SiC 晶須的關鍵是要使制備條件既要適合于SiC 的生成,又要適合于SiC 晶須的形成,即同時使兩者在時間和速度上達到很好地匹配。如果制備條件適合于SiC 的生成,而不利于SiC 晶須的形成;或者SiC 的生成速度大于SiC 晶須的形成速度,那么生成的SiC 將以顆粒狀或片狀結晶形態出現。由于碳黑和微硅粉原料之間反應速度較快,生成的SiC 的量超過了SiC 晶須正常生長所需要的量,因此所合成的產物是SiC 顆粒;可膨脹石墨做為碳源,它的比表面積大,反應活性高,且體積密度小、堆積松散,滿足了生成顆粒的條件,僅有少量的晶須形成。

以炭黑和可膨脹石墨作為碳源嘗試合成碳化硅晶須并未收到良好的效果,從晶須的產量和質量方面都不能滿足要求,所以選擇石墨作為碳源來合成SiC 晶須。

3.3.2 溫度的影響

在不同的反應溫度(1550~1650 ℃),而其它的反應條件都相同,以氮氣為保護氣氛制備SiC晶須。在這三種溫度下,都能觀察到反應物的表層和石墨坩堝的壁上有針狀的SiC晶須生成。圖5 為在不同溫度下SiC晶須的SEM 照片。由此圖可知,在低的合成溫度(1550 ℃),多數晶須呈直線狀,表面平直光滑;而當溫度為1600 ℃時,所合成的晶須呈現竹節狀,竹節沿著晶須的生長方向分布;當溫度繼續升至1650 ℃時,所合成的晶須的形貌與1550 ℃合成的晶須形貌相似,也呈直線狀。當反應溫度從1550 ℃升高到 1650 ℃時,所合成的晶須的長度從幾十個微米增長到一百多微米,直徑從0.5 μm變粗為 1 μm。隨著溫度的升高,不僅晶須的長度變長,直徑變粗,而且產率也提高。

圖5 不同溫度下制備的晶須的FESEM圖Fig.5 FESEM images of the products prepared at different temperatures

碳熱還原反應制備碳化硅晶須時,溫度對SiC晶須的生成速率有顯著影響。當溫度升高時,晶須的成核速度和形成速度都大大提高。因此,合成溫度對晶須的形貌有重要的影響,而且高的反應溫度有利于生成高質量和高產率的晶須。合成溫度決定中間產物一氧化硅和一氧化碳的過飽和蒸汽壓。當溫度為1650 ℃時,一氧化硅和一氧化碳的過飽和蒸汽壓遠遠高于溫度為1550 ℃時所產生的一氧化硅和一氧化碳的過飽和蒸汽壓,因此在1650 ℃時,所制備的晶須的長度變長,直徑變粗,產率提高。

晶須在形成過程中因受到雜質、溫度或濃度波動等因素的影響,會產生一些位錯、層錯等晶體缺陷,表現出形貌竹節狀。只有在合適的溫度,即1600 ℃時,才形成竹節狀形貌的晶須。

3.3.3 催化劑含量的影響

除了溫度之外,催化劑含量對合成SiC 晶須也有很大影響。在碳熱還原法制備碳化硅晶須過程中,催化劑在體系中起到至關重要的作用。催化劑的種類、含量對于晶須的產率、形貌特征等有很大影響[7-11]。

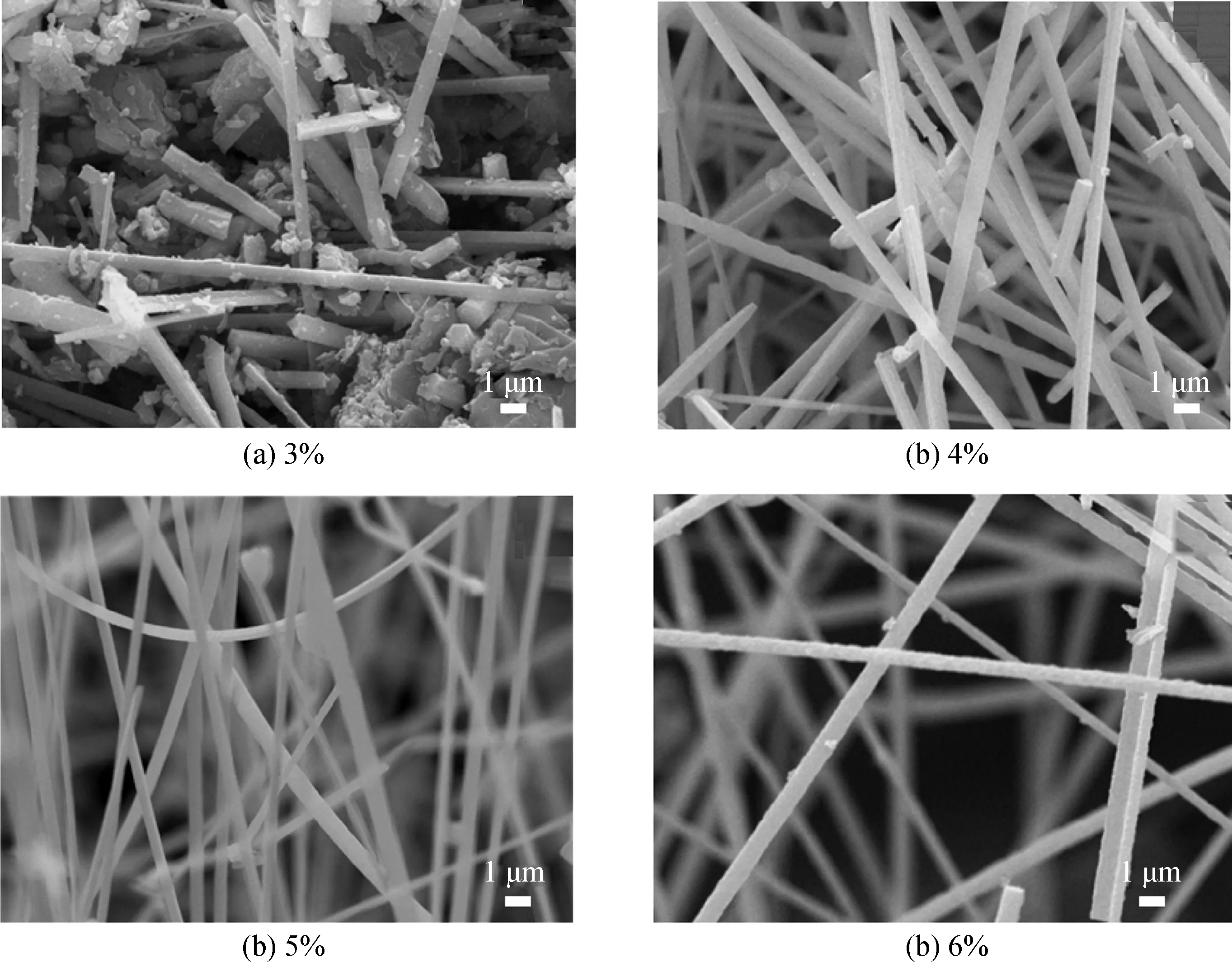

圖6 使用不同含量的硼砂在氮氣氣氛中制備的晶須的SEM圖Fig.6 FESEM images of synthesized SiC whiskers in N2 with different borax content

圖6為在氮氣氣氛下,使用不同含量的催化劑而其它制備條件相同時所制備的碳化硅晶須的SEM圖。從圖中可以看出:當催化劑硼砂的量較低時(3%),生成晶須的反應進行得不徹底,因而晶須生長不完全,有短的晶須及較多的顆粒出現;而當硼砂的量為5%~6%時所制備的產物中含有大量的晶須,晶須的直徑約為0.5~1 μm,長度大約為幾十微米到一百多微米。

在高溫下硼砂會分解成氧化硼,而氧化硼可以與微硅粉混融,促使了微硅粉與石墨的反應顆粒物的遷移與接觸,從而使得微硅粉與石墨有效地生成碳化硅晶須反應。為了晶須大量的生成,必須形成適量的氣相反應物并且以充分的速度遷移到催化劑上。催化劑的量低于所需要的量時,一氧化硅和一氧化碳反應中間氣體供應不足,滿足不了晶須生成的條件,因而產物為少量的短的晶須及較多的顆粒。生成碳化硅晶須的反應不完全,所制得的產物中只有極少量的晶須,同時產物中有大量的塊狀顆粒。很明顯當硼砂的量為5%~6%時,最有利于晶須的合成,所得的晶須產率高且質量較好,晶須長且直,直徑均一、表面平整光滑且長徑比大。

3.3.4 保護氣氛對合成SiC 晶須的影響

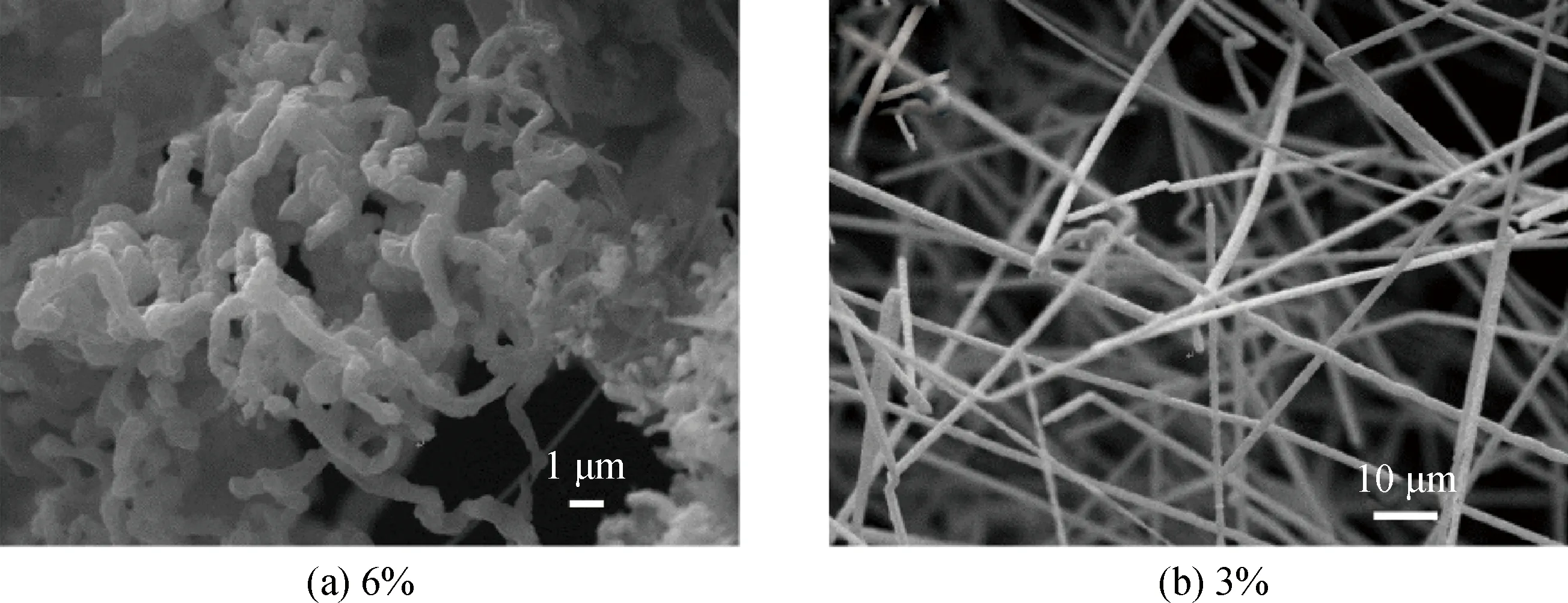

圖7為以氬氣為保護氣氛,使用不同含量的硼砂所制備的碳化硅晶須的SEM圖。與圖6相對照,可以看出在氬氣氣氛下,催化劑含量對晶須形貌的影響與氮氣氣氛下不同。以氬氣為保護氣體時,催化劑含量較高時(6%),造成活性生長點過多,生成大量彎曲的晶須,僅少量直晶形成。相反,催化劑含量較低時(3%),有大量的筆直的碳化硅晶須生成,直晶率較高。而以氮氣為保護氣體,當催化劑含量較高時(5%~6%),生成高質量的晶須。因此,碳化硅晶須的形成與催化劑和保護氣氛都密切相關。

圖7 使用不同含量的硼砂在氬氣氣氛中制備的晶須的SEM圖Fig.7 FESEM images of SiC whiskers in Ar with different borax content

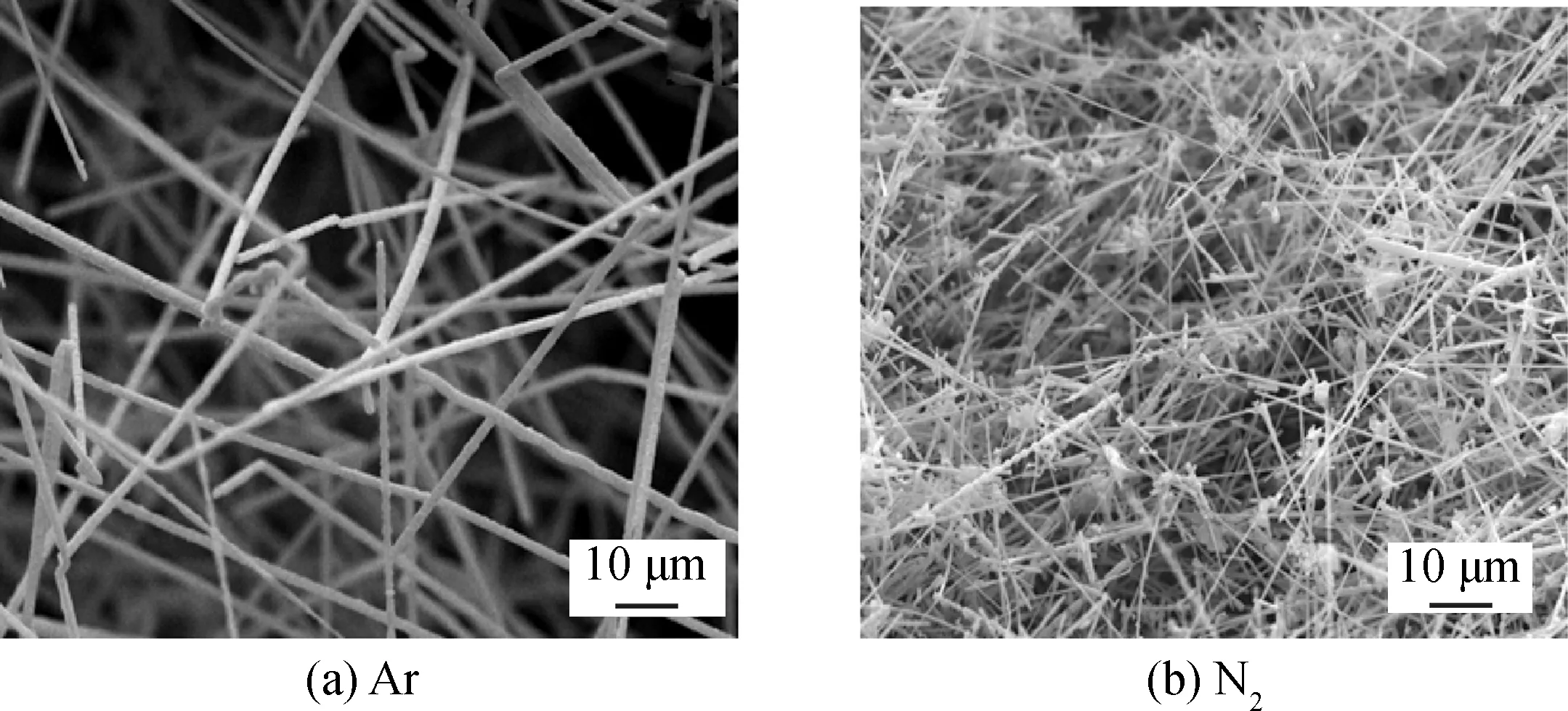

圖8為氮氣和氬氣保護氣氛下所合成的SiC 晶須的電鏡照片。由此圖可知, 在氬氣氣氛中合成的SiC 晶須有分叉現象, 而且晶須中彎晶較多,直晶率低, 而在氮氣氣氛中制備的晶須直晶率高,直徑與氬氣氣氛中合成的晶須相對比,較細。

晶須的直晶率是反應晶須品質的一個重要參數。彎晶的存在會使晶須在復合材料中的架橋效應、拔出效應等作用效果不能充分地發揮, 因而不利于復合材料的性能改善[12]。因此, 提高晶須直晶率, 減少彎晶, 是很有意義的。

盡管合成晶須的反應在氬氣中比在氮氣中進行地更徹底,顆粒含量低,但是質量不好,晶須不能按照一定的方向定向生長,所合成的晶須出現彎曲現象。為了合成品質較好的晶須,在晶須制備過程中需通入保護氣體氮氣。有研究表明,與惰性氣體相比,氮氣顯著提高了碳熱還原反應的進程,為了解釋這一現象, Belmonte[13]進一步描述了該反應的具體歷程,認為SiC晶須的合成經過以下兩步:

3SiO2+ 2N2+ 6C=Si3N4+ 6CO

(1)

Si3N4+ 3C=3SiC + 2N2

(2)

該文獻認為在氮氣存在的情況下首先生成Si3N4晶須,然后氮化硅晶須再轉化為SiC 晶須。在晶須制備過程中, 保護氣氛對SiC 晶須的直晶率有明顯影響, 因為保護氣氛直接影響反應過程的中間氣體的過飽和度。而在氬氣氣氛中, 氬氣擴散系數小, 爐內反應成分依靠濃度梯度發生擴散傳質, 反應成分過飽和度大, 且不均勻比例大。如果過飽和度太高,就會導致活化的晶核太多,生成的晶須品質低。

圖8 不同氣氛下SiC晶須的FESEM照片Fig.8 FESEM images of SiC whiskers in different atmosphere

3.4 碳化硅晶須的生長機理

共有三種熟知的晶須生長機理:螺旋位錯機理、氣固機理和氣液固機理[14-15]。通常,碳熱還原法制備的晶須在催化劑的作用下的生長機理是氣液固機理。然而,晶須的SEM圖像(圖5~8)都表明了頂端平整,沒有催化劑的融球(氣液固機理的特征),而且晶須未呈現出軸向的螺旋位錯(螺旋位錯機理),因此晶須的生長機理為氣固機理。

晶須生長的氣固機理還可從觀察到的實驗現象解釋。碳化硅晶須的數量沿著石墨坩堝的軸向遞減。很明顯的,大部分晶須在坩堝的頂端部分生成,晶須與顆粒在坩堝的中部生成,而坩堝的底部只有固體顆粒。

微硅粉與石墨制備碳化硅晶須的反應式可表示如下:

SiO2(s)+3C(s)=SiCw(s)+2CO(g)

(3)

該反應由以下的分步反應構成:

首先,一氧化硅和一氧化碳氣體的產生

SiO2(s)+C(s)=SiO(g)+CO(g)

(4)

其次,一氧化硅和一氧化碳氣體持續的產生

SiO2(s)+C(s)=SiO(g)+CO2(g)

(5)

C(s)+CO2(g)=2CO(g)

(6)

最后,形成晶須

SiO(g)+3CO(g)=SiCw(s)+2CO2(g)

(7)

4 結 論

研究了以微硅粉為硅源采用碳熱還原反應制備碳化硅晶須中碳源種類、反應溫度、催化劑含量、保護氣氛等參數的影響,得到如下結論:

(1)在本試驗條件下采用石墨和微硅粉為起始原料制備碳化硅晶須效果最好。當反應溫度從1550 ℃升高到 1650 ℃時,所合成的晶須的長度從幾十個微米增長到一百多微米,直徑從0.5 μm變粗為 1 μm。隨著溫度的升高,不僅晶須的長度變長,直徑變粗,而且產率也提高。在1550 ℃或 1650 ℃時,晶須呈直線狀,表面光滑;在1600 ℃時,晶須呈竹節狀。

(2)當催化劑硼砂的量為5%~6% 時,所制備的產物中含有大量的晶須。

(3)氮氣保護氣氛中所制備的晶須的品質優于氬氣氣氛中制備的晶須。

(4)通過對碳化硅晶須的機理分析,證實了氣固機理是晶須生長的主要方式。