活性氧化鋁顆粒吸附異戊二烯中阻聚劑(TBC)的研究

李龍 陳學剛 王萌 李壽

摘? ?要:初步探究活性氧化鋁顆粒對于異戊二烯中阻聚劑(TBC,即對叔丁基鄰苯二酚)的靜態吸附效果。實驗得到初步結論:經過約4 h浸泡處理可使樣品水分值減小并穩定在60×10-6~70×10-6。經過約3 h浸泡處理后,TBC的含量已降至較低數值;約12 h浸泡處理后,已不影響聚合轉化率。其聚合產膠的順式1,4結構含量基本無影響。對于膠樣的重均分子質量也影響較小,但是使分子質量分布變寬。

關鍵詞:活性氧化鋁顆粒;異戊二烯;阻聚劑;對叔丁基鄰苯二酚(TBC)

從1917年阻聚劑用于生產合成橡膠以來,異戊二烯(IP)就受到越來越多的關注[1]。目前,大量的異戊二烯用于生產合成異戊橡膠(IR)。IR具有與天然橡膠相似的化學組成、立體結構和力學性能。輪胎行業用IR替代20%天然橡膠,輪胎生產可以不改變現有配方[2]。異戊二烯的生產方法主要有3種:C5餾分萃取蒸餾法,異戊烷、異戊烯脫氫法,化學合成法等。我國主要采用C5餾分抽提法[3]。IP含有共軛雙鍵,化學性質活潑,易發生均聚和共聚反應。為了防止損失,通常都要加入阻聚劑。阻聚劑一般通過鏈轉移(歧化反應)或鏈終止(偶合反應)來實現阻聚效果,阻聚劑的加入可減少IP的損失[4]。

對叔丁基鄰苯二酚(P-tert-butylcatechol,TBC)是一種被廣泛使用的阻聚劑。陳國忠等[5-6]提出使用二乙羥胺、叔丁基鄰苯二酚以及溶劑復配的阻聚劑配方。此阻聚劑在碳五餾分中的阻聚效果很好。TBC常被用作IP的阻聚劑。工業上常采用精餾的方式脫除IP中的阻聚劑。當實驗室需要大量IP試劑時,如果只依靠簡單蒸餾方式,不僅耗水耗電、費時費力,而且會影響整體實驗進度。活性氧化鋁顆粒主要用于工業氣體脫水干燥。所以,使用活性氧化鋁顆粒吸附阻聚劑,將其變為聚合級IP,就成為一種省時省力、限制條件較少的處理方法。

1? ? 實驗部分

1.1? 實驗材料

己烷(工業聚合級,遼陽裕豐化工有限公司)。異戊二烯(IP)[中國石化上海石油化工股份有限公司;含有TBC。一部分不做額外處理(以下簡稱原料IP);一部分經過蒸餾處理脫除TBC,作為標準樣品(以下簡稱標樣IP),用于對比實驗],活性氧化鋁顆粒(山東博洋新材料科技股份有限公司)。

1.2? 實驗過程

取含有阻聚劑TBC的原料IP樣品,加入活化處理過的氧化鋁顆粒浸泡。每隔一段時間(0.5 h、1 h、3 h、6 h、12 h、24 h、48 h)取樣分析,并進行聚合實驗評價。與標樣IP比較聚合效果。檢驗氧化鋁對于阻聚劑(TBC)的吸附效果。

1.2.1? 對活性氧化鋁顆粒進行活化處理

活化方式為:110 ℃鼓風加熱干燥2 h;400 ℃灼燒3 h。

1.2.2? 配制催化劑

使用新癸酸釹、烷基鋁等組分配制均相催化劑。在室溫條件下陳化,備用。預制催化劑階段的陳化有利于改善催化體系的活性,提高聚合反應轉化率[7]。

1.2.3? 活性氧化鋁顆粒對異戊二烯進行浸泡處理

反應溫度是使IP聚合的主要原因。隨著反應溫度升高,IP損失率增加。為了減少IP的損失,應盡可能控制在較低溫度下操作[8]。同時考慮實際工業生產的條件,選擇在室溫條件下進行連續浸泡處理。

1.2.4? 水分值檢測和氣相分析

每隔一段時間對浸泡的原料IP取樣測定水分值,進行氣相分析。

1.2.5? 聚合評價

阻聚劑是阻止活性單體聚合的物質。因此,在相同實驗條件下,可以通過IP的聚合轉化率來反映出阻聚劑的含量狀況。每隔一段時間取樣,進行聚合實驗評價。采用實驗室標樣IP作為對比樣品,使用前配制,陳化3 h以上的催化劑進行聚合評價,使用溶液聚合工藝。該工藝具有工藝流程短,不必脫殘留催化劑和加終止劑,聚合釜內不掛膠和三廢排放量少等優點[9]。為保證一定的聚合活性和成品膠性能,應選擇合適的反應溫度[10]。因此,聚合反應溫度設定為50 ℃。

2? ? 結果與討論

2.1? 浸泡處理時長對水分和TBC含量的影響

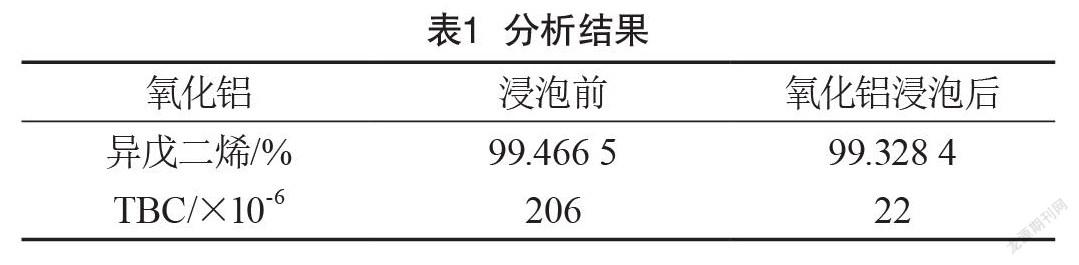

取實驗室標樣IP 250 mL,加入0.25 mL TBC,使其阻聚劑含量為1 000×10-6。取其中150 mL加入氧化鋁浸泡2.5 h后,取樣進行組分分析,結果如表1所示。

從表1可以看出,氧化鋁浸泡后的TBC含量明顯降低。

對連續浸泡原料IP取樣測定水分值和TBC含量,結果如表2所示。

從中可以看出,使用氧化鋁浸泡約3 h后,IP中的水分值已經減小并穩定在一個較低的水平。浸泡0.5 h后,IP中檢測不到TBC。

2.2? 浸泡處理時長對聚合效果的影響

隨著陳化時間的延長,均相催化劑的活性也會有一定量的變化。因此,延長時間間隔(超過6 h)的聚合評價試驗,必須同時進行標樣IP的聚合評價試驗。

由于浸泡時間短的樣品的聚合轉化率較低,所以未取樣測定分子質量等數值。

從表3數據可以看出:隨著浸泡時間的延長,IP的聚合效果逐漸提升。當浸泡時間為3 h時,聚合效果與標樣相當;當浸泡時間大于3 h,聚合效果基本不變,轉化率與標樣相當。這是由于IP中水分含量偏高(70×10-6),標樣IP水分在30×10-6左右,所以聚合轉化率沒有超過標樣。因此,本研究認為在氧化鋁顆粒靜態吸附的情況下,含有TBC的原料IP經2~3 h處理即能達到聚合效果。

2.3? 浸泡處理時長對聚合產膠分子質量、分布指數的影響

文獻報道,稀土系IR的順式1,4結構含量高低和相對分子質量的大小直接影響生膠的應力應變性能。因此,送樣檢測微觀結構和分子質量等數據[11]。

由表3數據可以看出,聚合生膠的順式1,4結構含量相差不大。“浸泡6 h”樣品數值異常;“浸泡48 h”樣品與標樣數值相差不大,但兩者數值均遠高于前期樣品的數值,參考轉化率也變低的情況,懷疑是催化劑的影響造成;其余樣品數值與標樣數值接近。分子質量分布指數的數據差異較大。從整體來看,使用氧化鋁浸泡過樣品聚合產膠的分子質量分布要寬于標準樣品聚合出的生膠的分子質量分布。

3 ? 結語

氧化鋁顆粒浸泡約4 h可以使樣品的水分值減小并穩定在一個較低的水平(60×10-6~70×10-6)。通過聚合結果數據可以看出,使用氧化鋁顆粒浸泡約3 h后,異戊二烯中的阻聚劑的含量已降至較低數值;浸泡約12 h后,阻聚劑的含量已經低至基本不影響聚合結果的水平。通過比較聚合產膠的分子質量、分子質量分布數值,可以初步認為,使用氧化鋁顆粒浸泡處理異戊二烯對于其聚合產膠的順式1,4結構含量基本無影響。對于重均分子質量影響較小,但是會使分子質量分布變寬。

以上結論還需要進一步的實驗進行探究驗證,以消除一些異常數值對實驗結果造成的影響。

[參考文獻]

[1]JITC HUN V,PERRIER S.Living radical polymerization of isoprene via the RAFT process[J].Macromolecules,2007,40(5):1 408-1 412.

[2]吳世逵,崔廣軍.稀土催化劑在聚異戊二烯橡膠生產中的工業應用[J].廣東石油化工學院學報,2012,22(1):1-4.

[3]吳紅飛.異戊二烯的生產方法[J].精細石油化工,2012,29(5):77-82.

[4]趙全聚.碳五萃取精餾阻聚劑適應性研究[J].金山油化纖,1996(4):19-21.

[5]陳國忠,趙金男,吳忠平,等.用于抑制碳五雙烯烴自聚或共聚的阻聚劑:中國,1699311A[P].2005.

[6]EIDER S. Polymerization in hibition of isoprene:US,6262323 B1[P].2001.

[7]邱艷平,張允武,叢悅鑫,等.稀土催化聚異戊二烯橡膠的合成及應用[J].齊魯石油化工,2005,33(3):221-225.

[8]馬紅燕,錢仁淵,李 坤,等.裂解C5中異戊二烯阻聚劑的作用[J].石油學報(石油加工),2010,26(6):951-954.

[9]葉 輝.聚異戊二烯系橡膠及其用途[J].原材料,1999(2):9-13.

[10]汪昭瑋,秦健強,李 興,等.用稀土催化劑合成順- 1,4聚異戊二烯橡膠的研究[M].北京:科學出版社,1980.

[11]張新惠,李柏林,劉亞東,等.稀土催化劑本體聚合異戊二烯的生膠性能[J].應用化學,1993,10(3):90-92.