基于有限元技術的噴油嘴鉆削工藝優化研究

丁子昊 黃立新

摘? 要: 噴油嘴是柴油機高壓共軌系統中的重要組成部分,噴油嘴噴孔的加工質量對于柴油機的性能有著很大的影響。針對鉆削加工中無法實時觀測鉆頭及鉆屑狀態的問題,采用通過有限元分析軟件AdvantEdge仿真模擬了鉆頭的鉆削過程,分析了噴油嘴鉆削加工過程中鉆頭與切屑的變化狀態,以及加工工藝參數對切削力的影響。其中,切削力隨著進給速度的增大而增大,隨著轉速的增大而減小,切屑的螺距隨著主軸速度的增大而減小,切屑的卷曲情況隨著進給的增加而變得平緩。使用MATLAB以最大材料去除率為目標進行優化設計,得到噴油嘴鉆削加工工藝參數的最優組合,為加工生產提供了理論依據。

關鍵詞: 噴油嘴; 金屬切削; 有限元分析; 優化設計

中圖分類號:TE164? ? ? ? ? 文獻標志碼:A? ? ?文章編號:1006-8228(2019)08-04-03

Abstract: Injection nozzle is an important part of high pressure common rail system of diesel engine. The processing quality of injection nozzle hole has a great influence on the performance of diesel engine. Aiming at the problem that the drill bit and cutting state is not able to be observed simultaneously in drilling process, the drilling process of the bit is simulated by using finite element analysis software AdvantEdge. The changing state of the bit and chip during the drilling process of the injector nozzle and the influence of the processing parameters on the cutting force are analyzed. The cutting force increases with the increase of feed speed and decrease with the increase of rotational speed. The pitch of chips decreases with the increase of spindle speed, and the curl of chips becomes smooth with the increase of feed. For the goal of maximum material removal rate, the optimum combination of drilling process parameters is obtained by the optimization design with MATLAB, which provides a theoretical basis for processing and production.

Key words: injector nozzle; metal cutting; finite element analysis; optimization design

0 引言

柴油機的工作性能、油耗以及顆粒排放與噴油嘴噴孔的直徑、形狀、粗糙度等特性有著緊密的聯系。噴油嘴噴孔常用的加工方法為使用數控鉆床加工。而噴孔的鉆削是一種在半密閉情況下進行的加工,無法直接觀察到加工過程中噴孔的表面加工狀態以及微細鉆頭的狀態。目前,還沒有實用的方法能夠實現在線觀測孔內鉆頭、切屑及工件的狀態以及溫度動態特性[1-3]。

本文針對噴油嘴鉆削加工這一問題,采用有限元方法分析,加工過程中鉆削力以及切屑形態的動態變化。同時得出了進給速度與主軸轉速對切削力的影響,并且使用優化設計方法得到最佳工藝參數,為實際生產提供了理論依據。

1 噴油嘴鉆削有限元仿真

1.1 仿真過程

實驗所用的刀具材料使用硬質合金WC,柴油機噴油嘴材料選用合金鋼20CrMo。在AdvantEdge軟件內根據實驗方案分別設置刀具、工件、加工參數以及邊界條件后開始進行實驗。

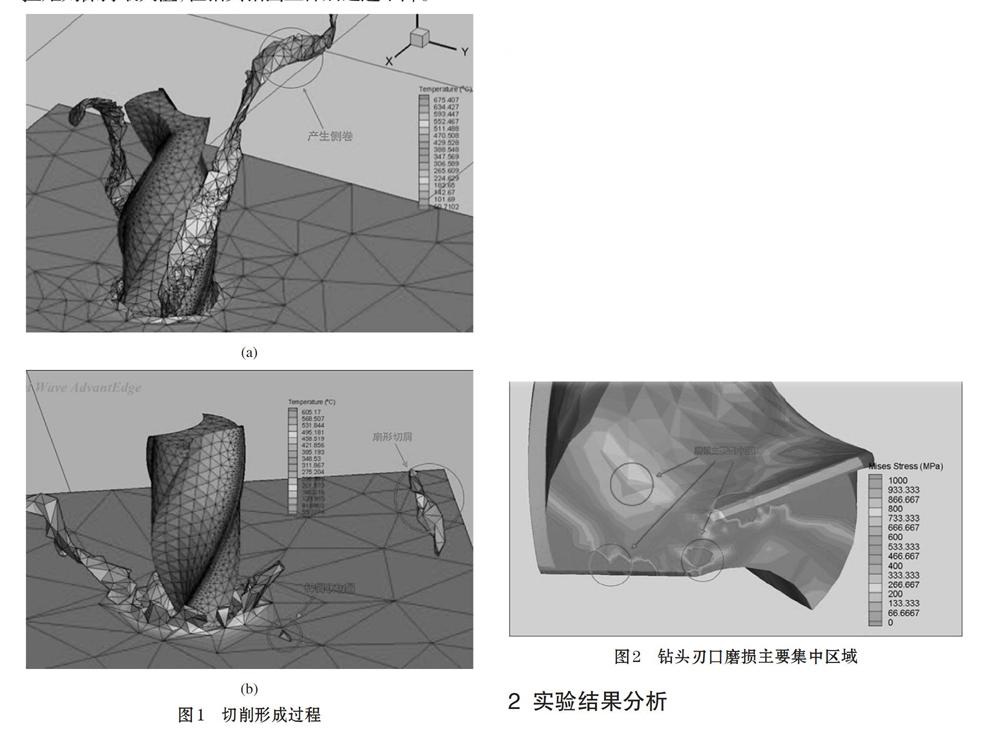

⑴ 切削條件:主軸轉速10000r/min、進給量0.02mm/r。在加工過程進行初期,鉆頭與工件接觸后開始產生切屑。隨后,切削深度變大,鉆削力達到最大值,扭矩變大。在鉆頭切入工件后,如圖1(a)所示,切屑在前刀面生成后沿螺旋槽上升并且開始側卷,此部分切屑呈螺旋狀,切屑基本形成之后,扭矩達到最大值,并且一直保持在該值左右,在此期間有輕微的波動,同時軸向力回落。切屑通過螺旋槽離開鉆頭,扭矩開始下降,而軸向力繼續下降。

在離心力的作用下,切屑末端向外甩出,切屑末端離開螺旋槽,接著切屑斷裂,切屑呈頭部c字型、尾部螺旋型的復合形態,之后銅屑飛出螺旋槽外。軸向力與扭矩在鉆頭接觸工件表面之后很短一段時間內迅速上升達到最大值,隨著鉆削深度增加,軸向力逐漸下降,扭矩則保持最大值,在鉆頭鉆出工件后迅速下降。

⑵ 切削條件:主軸轉速10000r/min、進給量0.04mm/r。在鉆頭鉆入工件后,螺旋槽中沒有明顯的切屑產生,在一側切削刃轉動一圈過后,鉆孔入口處出現毛邊。隨著鉆頭繼續深入,此時螺旋槽內開始產生切屑,切屑形態為短而直的帶狀切屑,軸向力達到最大值,扭矩上升。切屑上升一定距離后斷裂飛出,除有之前產生的短帶狀切屑,還有部分切屑形態呈扇形,如圖1(b)所示。在切屑斷裂之前,扭矩達到最大值,入口毛邊在切屑與鉆頭的共同擠壓下破裂,形成毛刺,并且產生較少的碎屑狀切屑,如圖1(b)所示。

⑶ 切削條件:主軸轉速13000r/min,進給量0.04mm/r時,鉆削力變化情況與10000r/min,0.04mm/r相似,鉆削時間變短。切屑形態與10000r/min時相似,不同之處在于出口毛刺高度變大,當轉速為15000r/min,進給量為0.02mm/r時,鉆削力情況與10000r/min,0.02mm/r相似,切削時間變短。由于轉速增加,切屑在螺旋槽中的上升速度增大,與螺旋槽接觸發生側卷的部分變多,因此切屑形態更加接近螺旋型。

⑷ 切削條件:主軸轉速15000r/min,進給量0.06mm/r。切屑形態為短帶狀切屑,出口毛刺高度相較于較小進給量時變的更高。當進給量不變,轉速為13000r/min時,出現類似的情況。

1.2 鉆頭主要磨損區域

如圖2所示,鉆削時的主要應力分布集中在主切削刃以及橫刃上,同時,當進給速度變大時,后刀面上的應力也會相應地增大。可以從圖2中看出,刀具磨損面積較大的區域集中在主切削刃與鉆頭外徑的交界處。主要原因是由于在鉆削的過程中,副后刀面不斷與孔壁摩擦所導致的。同時,遠離鉆頭中心部分的切削刃的切削速度較中心處大,因此磨損程度也就更加嚴重。

2 實驗結果分析

2.1 進給速度對于鉆削力的影響規律

進給速度與加工效率之間是正比例關系,隨著進給速度的增大,軸向鉆削力逐漸增大。這是由于在轉速保持不變的情況下增大進給速度,相當于在單位時間內增加了切削量,切屑的理論厚度增加,導致了受到來自材料的抵抗力增大,因此軸向鉆削力也相應增大,但進給速度的增加也不能過大,當進給速度過大時,受到抗力也增加,會引起切削刃的損耗,影響排屑。

2.2 轉速的影響對于鉆削力的影響規律

軸向鉆削力隨著轉速的增大而減小。保持進給速度不變而增大轉速,可以視作等同于減少進給速度,導致了切屑的理論厚度變小,刀具具受到更少來自工件以及形成切屑過程中產生的的作用反力,從而導致軸向力的下降。

2.3 進給速度對于切屑形態的影響規律

進給速度的改變會導致切屑形態的變化。在主軸轉速相同的情況下,增大進給速度可以縮短鉆削時間。切屑形態根據進給速度的改變而相應發生變化,螺旋切屑的長度隨著進給量的增大而減小,切屑的變形程度發生改變;當進給速度增大時,切屑的打卷情況變得平緩。因此,在加工時選擇合適的進給速度能有效地控制切屑長度,以免鉆頭產生堵塞。

2.4 主軸轉速對于切屑形態的影響規律

主軸轉速較低時,切屑會發生纏繞現象,但在主軸轉速足夠大的情況下,切屑在生成之后不久便會脫離螺旋槽,降低了發生切屑堵塞的概率。由于轉速的增加,單位時間內受到切削部分作用的工件也變增多,切屑的產生量相應變大,當先前產生的切屑還處于滯留狀態時,新的切屑又已經生成,對于之前生成的切屑產生一個擠壓的作用,由于兩種切屑的流動速度不同,先生成的切屑在擠壓作用下發生更快的卷曲。

3 加工參數的優化設計

3.1 優化模型的建立

在生產過程中合理制定加工工藝參數,是提高生產效率的主要方法。鉆削過程中出現的主要切削抗力為軸向力與扭矩。在固定的鉆孔條件下,改變切削用量,測試其相應的數值,經過數據回歸處理,得出鉆削力經驗公式的數學模型為:

3.2 優化結果

通過對工藝參數進行優化,使用MATLAB進行計算后得到工藝參數的最優值,再選擇接近整數的參數可得到最佳的工藝參數為:主軸轉速12000r/min,進給量0.02mm/r。

4 結論

本文通過對鉆頭鉆削噴油嘴的過程進行了有限元仿真分析。研究了轉速以及進給量對于鉆削力的影響,同時在實現最大材料去除率的基礎上對于加工參數進行優化,得到以下結論。

⑴ 當主軸轉速不變時,隨著進給速度增大,鉆削力逐漸增大;當進給速度不變時,隨著主軸轉速增大,鉆削力逐漸減小。

⑵ 切屑的螺距隨著主軸速度的增大而減小,切屑的卷曲情況隨著進給的增加而變得平緩。

⑶ 通過MATLAB進對于加工參數進行優化設計后,可得到最佳的工藝參數為:主軸轉速12000r/min,進給量0.02mm/r。

參考文獻(References):

[1] 高翔,劉文林.高壓共軌噴油器的結構仿真與影響因素分析[J].機械與電子,2015.7:15-18

[2] Smith D J. Deep hole drilling[J].Practical Residual StressMeasurement Methods,2013:65-87

[3] 陳日耀.金屬切削原理(第二版)[M].機械工業出版社,2007.

[4] 陳宇飛.非線性約束優化問題的信賴域filter-SQP算法研究[D].南京理工大學,2015:8-13

[5] 薛定宇,陳陽泉.高等應用數學問題的MATLAB求解[M].清華大學出版社,2004.