淮南復雜頂板高位孔強造斜定向鉆進技術實踐

許 超

(中煤科工集團西安研究院有限公司,陜西 西安710077)

高位定向鉆孔利用煤礦井下隨鉆測量定向鉆進技術,使鉆孔軌跡沿工作面煤層頂板裂隙帶延伸,其利用頂板采動裂隙形成的瓦斯運移通道,實現工作面采空及采動影響區瓦斯的穩定和高效抽采[1-3]。實踐證明,頂板高位定向鉆孔抽采瓦斯技術具有軌跡可控、綜合效率高、覆蓋范圍廣、抽采效果穩定等優點[4-5]。

在淮南礦區,隨著礦井生產強度的提高和開采深度的增大,礦井瓦斯涌出量增大,采空區瓦斯涌出現象加劇。基于覆巖采動裂隙和工作面瓦斯運移理論,淮南礦區進行了高抽巷和頂板常規高位鉆孔抽采瓦斯技術試驗并取得成功,使采煤工作面瓦斯抽采率提高到60%以上,有效提高了淮南礦區采空區瓦斯治理效果[6-7]。為降低頂板采動影響區、采空區瓦斯治理成本、提高瓦斯治理效果、縮短瓦斯治理工程周期,淮南礦區開始嘗試利用高位大直徑定向長鉆孔替代高抽巷進行頂板瓦斯治理,即“以孔代巷”技術,并于2016 年至2017 年在淮南礦區顧橋礦開展了現場試驗。試驗中由于淮南礦區煤層頂板地質條件復雜,頂板巖層軟弱帶普遍發育,在鉆孔軌跡爬升孔段需要穿過多層復雜地層,施工難度大,針對該問題,提出了強造斜定向鉆進技術,成功解決了這一難題。

1 工程概況

1.1 工作面概況

高位定向鉆孔試驗現場位于淮南顧橋礦中央區1123(3)工作面,該工作面設計走向長度1 937 m,傾向長度260 m,其相鄰的1122(3)工作面已回采完畢,下伏保護層1122(1)和1123(1)工作面均已回采完畢。

1123(3)工作面主采13-1 煤層,平均煤厚4.10 m,預計原始瓦斯含量在3.95~5.85 m3/t,瓦斯壓力0.2~0.5 MPa。13-1 煤層頂板為復合頂板,以泥巖、砂質泥巖、細砂巖、13-2 煤、14 煤、15 煤為主,少量粉砂質泥巖及花斑泥巖,其中13-2 煤約厚0.26 m,14 煤約厚0.66 m,15 煤約厚0.22 m,這些煤層附近易碎巖石普遍發育,頂板巖層呈軟硬互層,定向鉆孔施工難度大。

1.2 鉆孔布孔

高位定向鉆孔鉆場位于1123(3)軌道巷內、停采線外段約110 m 處,鉆孔設計深度普遍達到500 m,有效抽采孔段約380 m。

根據煤層頂板“三帶”分布理論計算[8-9],結合地層穩定性及定向鉆孔軌跡彎曲控制特點,1123(3)工作面高位定向孔剖面上分上下2 層布孔,目標層高度分別為38 m 和25 m,其中上分層布置3 個鉆孔,距軌道巷平距24~48 m,下分層布置7 個鉆孔[10],距軌道巷平距15~54 m。

1.3 裝備配套

為實現頂板采動裂隙帶瓦斯高效抽采,高位定向鉆孔孔徑應盡可能擴大,這對鉆進裝備的鉆進能力提出了很高的要求。為此,試驗選配了扭矩ZDY12000LD 大功率定向鉆機及配套機具,該裝備配套φ89 mm 定向鉆具,定向鉆進一次成孔φ120 mm,中硬煤層和巖層鉆進深度分別達到2 000 m 和1 000 m 以上,通過回轉擴孔,可使高位定向鉆孔終孔直徑普遍達到φ153 mm[11]。

1.4 成孔方案

頂板高位定向鉆孔施工采用“定向先導孔+回轉擴孔”的成孔工藝方法,定向先導鉆孔一次成孔直徑120 mm,擴孔直徑153 mm。

1)定向鉆進。高位定向先導孔施工總體分為鉆孔軌跡穿層爬升孔段和目標層孔段2 個階段,前者主要目的是以最短的進尺使鉆孔軌跡進入目標層,并保證進入目標層后的鉆孔傾角與目標層沿鉆孔走向傾角接近(偏差<2°),該孔段施工采用滑動定向鉆進工藝;進入目標層后,采用復合定向鉆進工藝,即“滑動糾偏、復合保直”的鉆進工藝方法,實現高精度、高效定向鉆進[12]。高位定向先導孔鉆具的組合為:“φ120 mm 定向鉆頭+φ89 mm 螺桿馬達+φ89 mm 無磁鉆桿(安裝隨鉆測量探管)+φ89 mm 定向鉆桿”。

2)擴孔鉆進。擴孔鉆進采用全孔段常規回轉擴孔鉆進工藝完成,鉆具組合為:“φ153/120 mm 擴孔鉆頭+φ89 mm 高強度高韌性鉆桿”。

2 面臨的技術問題

經詳細探查,顧橋礦1123(3)工作面煤層頂板以上0~21 m 為軟弱煤線、泥巖與堅硬泥質砂巖互層;21~27 m 為穩定砂巖層;28~30 m 為易碎的花斑泥巖層;30~38 m 為穩定泥質砂巖層。根據該區域“三帶”分布特點,可選擇其中21~27 m 的穩定砂巖層和30~40 m 的穩定泥質砂巖層可作為高位定向鉆孔目標布孔層位。

在這種軟硬復合頂板巖層中進行高位定向鉆孔爬升孔段施工中,鉆孔軌跡設計與控制至關重要,然而現有的1.25°螺桿鉆具組合在實際鉆進過程中面臨著諸多問題,主要體現在以下2 個方面。

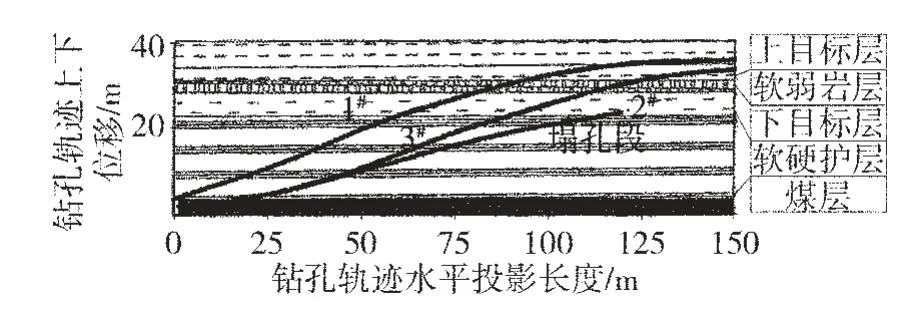

1)上分層鉆孔鉆進問題。在煤層以上30~40 m的上分層鉆孔軌跡爬升孔段施工時,現有1.25°螺桿鉆具平均造斜能力約為1°/3 m,1.25°螺桿鉆具鉆孔爬升段軌跡剖面圖如圖1, 鉆孔軌跡爬升孔段長度一般不少于135 m,鉆孔無效抽采孔段(以上目標層邊界范圍確定)長度達到93 m 以上,占鉆孔總長度超過18.6%(以孔深500 m 計算),過多的無效進尺增加了鉆孔工程量,不利于降本增效;另外,較低的造斜率增大了鉆孔爬升段穿越復雜地層長度,提高了鉆孔塌孔風險,不利于安全鉆進施工,鉆孔軌跡如圖1 中1#孔。

圖1 1.25°螺桿鉆具鉆孔爬升段軌跡剖面圖

2)下分層鉆孔鉆進問題。煤層以上21~27 m 的穩定砂巖層上下均為軟弱巖層,按照1.25°螺桿鉆具造斜能力設計和施工,鉆孔穿過穩定層下方軟弱地層遇層角不超過8°,極易發生塌孔卡鉆事故,成孔難度大,鉆孔軌跡如圖1 中2#鉆孔;根據上穩定層鉆孔施工經驗,當鉆孔軌跡遇層角達到15°以上時,能夠保證孔壁穩定和環空暢通,這意味著鉆孔軌跡在煤層以上21 m 高度進入穩定下分層時鉆孔傾角應不低于16°(地層傾角為1°),然而依據現有螺桿鉆具造斜能力,即使全力降傾角,當鉆孔軌跡傾角降至1°(目標巖層傾角)時,鉆孔軌跡高度將達到距煤層32 m 以上,必然進入該穩定巖層上方的易碎花斑泥巖層,造成生塌孔卡鉆事故,無法繼續鉆進,導致鉆孔報廢,鉆孔軌跡如圖1 中3#鉆孔。

3 強力造斜定向鉆進技術

針對上述問題,提出了采用強造斜定向鉆進技術,即利用1.75°螺桿鉆具代替1.25°螺桿鉆具進行高位鉆孔爬升孔段的鉆進施工,通過1.75°大彎角螺桿鉆具強造斜,實現爬升孔段局部快速上升和下降,從而起到縮短爬升孔段長度、減少無效進尺、提高孔壁穩定性和保證21~27 m 下分層高位鉆孔順利實施的目的。當完成鉆孔爬升孔段施工后起鉆更換原1.25°螺桿鉆具開始進行沿目標層鉆進施工。

由實鉆測量數據可知,1.75°螺桿鉆具造斜能力平均可達到2°/3 m 以上,利用其進行上分層高位鉆孔的爬升孔段施工,爬升孔段以及無效孔段長度分別由原來的135~150 m 和93~102 m 縮短至90~99 m 和66~72 m,以孔深500 m 為例,高位鉆孔有效抽采孔段占比提高5.4%以上,同時有效增大了鉆孔遇層角(爬升孔段最大傾角由27°增大至37°)、縮短了復雜地層孔段長度,降低了塌孔風險,上分層鉆孔2種造斜強度鉆孔軌跡剖面圖如圖2。

圖2 上分層鉆孔2 種造斜強度鉆孔軌跡剖面圖

利用1.75°螺桿鉆具進行下分層高位鉆孔施工,鉆孔軌跡遇層角以大于16°進入目標層后,通過強力降傾角造斜鉆進,當鉆孔軌跡傾角將至接近地層傾角時,軌跡高度能夠保持在23~25 m 左右,位于目標層的中部,很好解決了1.25°螺桿鉆具常規造斜鉆進時下分層鉆孔施工軌跡控制難題,下分層鉆孔2 種造斜強度的鉆孔軌跡剖面對比如圖3。

4 復雜地層高位定向孔定向鉆進技術方案

基于1.75°單彎螺桿鉆具強造斜定向鉆進技術,結合淮南顧橋礦高位定向鉆孔實際情況,將高位定向鉆孔施工過程分為爬升孔段強造斜定向鉆進與目標層孔段定向鉆進2 個階段。

圖3 下分層鉆孔2 種造斜強度鉆孔軌跡剖面圖

在鉆孔爬升孔段采用1.75°單彎螺桿定向鉆具組合,利用滑動定向鉆進工藝進行強造斜定向鉆進,當鉆孔軌跡進入目標層、鉆孔傾角下降至接近目標層傾角時停止鉆進,提鉆更換1.25°單彎螺桿定向鉆具組合,利用復合定向鉆進工藝,進行目標層孔段鉆孔施工,直至達到設計要求。

5 現場應用試驗

1)顧橋礦中央區1123(3)工作面。2016 年10 月至2017 年5 月,在淮南顧橋礦中央區1123(3)工作面進行了現場試驗,共完成高位鉆孔10 個,總進尺4 643 m。其中3 個為布孔高度為38 m 上分層鉆孔,由于目標層厚度較大,鉆孔爬升孔段施工采用常規1.25°螺桿鉆具就可以滿足成孔需要,但鉆孔軌跡爬升孔段長度普遍達到135 m 以上;為解決21~27 m下分層高位定向鉆孔施工難題,首次嘗試了1.75°螺桿鉆具強造斜定向鉆進,共完7 個鉆孔,鉆孔在保證以>16°傾角順利穿過目標層下方的軟弱巖層的同時均順利進入該目標層,鉆孔軌跡控制在距煤層頂部25 m 左右,有效保證了下分層高位鉆孔順利實施。

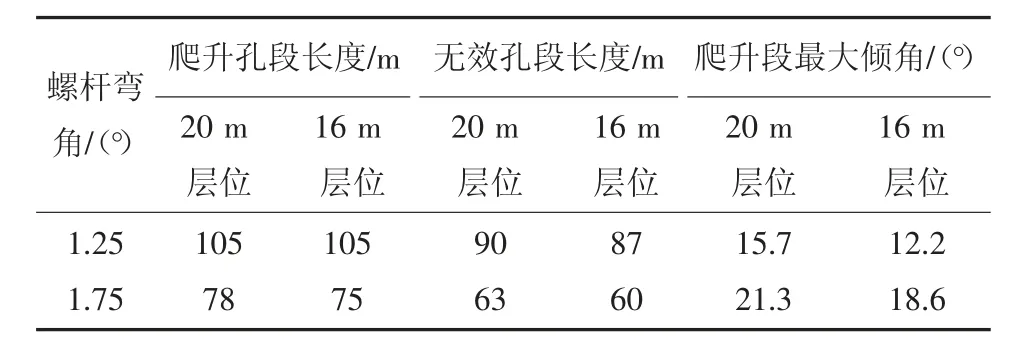

2)顧橋礦南區1212(3)工作面。顧橋礦南區1212(3)工作面高位鉆孔設計與中央區1123(3)有所不同,根據該工作面頂板裂隙發育規律,將高位定向鉆孔布置在煤層以上20 m 和16 m 2 個層位。基于1.75°螺桿鉆具強造斜定向鉆進技術在顧橋礦中央區的1123(3)工作面的成功應用,在2017 年7 月至9 月,在淮南顧橋礦南區1212(3)工作面進行了推廣應用,經計算,煤層以上20 m 和16 m 2 個層位高位鉆孔軌跡爬升孔段施工中,1.75°螺桿鉆具較1.25°螺桿鉆具可有效縮短爬升孔段長度和增大最大鉆孔傾角,從而有效縮短了復雜孔段長度,進一步提高了孔壁穩定性,保證了該工作面高位鉆孔的順利施工,2 種螺桿鉆具軌跡控制效果對比見表1。

6 結 語

1)針對淮南礦區復雜頂板巖層下分層高位定向鉆孔爬升孔段采用常規1.25°螺桿鉆具施工時存在成孔難題,提出了利用1.75°大彎角螺桿鉆具強造斜定向鉆進技術,造斜能力達到2°/3 m,實現爬升孔段局部快速上升和下降,解決了安全通過21~27 m目標層下方復雜地層與避免進入其上方的復雜花斑泥巖層之間的矛盾,保證了下分層高位定向鉆孔的順利施工,為淮南礦區“以孔代巷”工程做出了重要貢獻。

表1 2 種螺桿鉆具軌跡控制效果對比

2)將強造斜定向鉆進技術應用到上分層鉆孔爬升孔段施工中,爬升孔段長度明顯縮短,有效抽采孔段占比提高5.4%以上,同時有效增大了鉆孔遇層角、縮短了復雜地層孔段長度,提高了孔壁穩定性。