淺析汽車制動卡鉗的鑄造工藝及改進

侯大為

摘 要:汽車制動卡鉗一般適用于盤式剎車系統,能夠使車輪減速、停止運轉或者使汽車處于停止狀態等功能的鉗類裝置。盤式剎車的優勢在于:當車輛處于高速行駛狀態,采取制動措施,車輪能夠快速停止運轉,相比于鼓式剎車,散熱效果好,制動效能高。而應用傳統的鑄造工藝生產出來的制動卡鉗,通過鑄造CAE軟件對其進行模流分析發現,卡鉗的兩端局部區域出現了輕微的縮松缺陷,而且鑄件內部中的珠光體含量較少,機械性能不符合鑄造標準要求。如果對鑄造工藝予以改進,對澆注系統進行改良,能夠收到理想的鑄造效果。因此,本文將汽車制動卡鉗的原始鑄造工藝與改進后的鑄造工藝進行比對,針對改進效果展開論述。

關鍵詞:汽車制動卡鉗;鑄造工藝;改進

汽車制動卡鉗包括鉗體和導向銷,其中導向銷包括帽體和導柱兩部分,與剎車盤共同構成汽車的制動系統。由于汽車長時間處于運動狀態,在高速、高溫的作用下,容易對制動卡鉗造成磨損與破壞,本身所承受的外界荷載以及瞬間的沖擊振動波較大,這就對制動卡鉗的物理力學性能提出了更高的要求。因此,在卡鉗鑄造過程中,應全面考慮各方面影響因素,不斷改進和優化鑄造工藝,使制動卡鉗能夠在惡劣的工況環境下能夠大幅提升力學性能,避免安全事故的發生。

一、汽車制動卡鉗的原始鑄造方案

(一)鑄造流程分析

該鑄造方案中所采用的鑄造材料是球墨鑄鐵450—10,其中抗拉強度的最大值在450Mpa以上,屈服強度的最大值在290Mpa以上,延伸率需大于10%。鑄造時采取一模四件的對稱式分布鑄造工藝,單體鑄件兩端有一個補縮冒口,單體質量均為3.12kg。澆注時,初始溫度值為1420℃,澆注時間為8秒,同時采用包內孕育與瞬時孕育的方法,而鑄件在鑄造前后的內部合金成分如表1所示。

(二)制動卡鉗鑄件的充型過程

該鑄件材料的液相線溫度值為1180℃,固相線溫度為1140℃,鑄件的合金液在充型過程中,相對比較穩定,當充型結束時,最低的溫度值達到1230℃,高出液相線與固相線溫度值,因此,不會因為冷卻作用而產生冷隔現象[1]。

(三)鑄件的凝固過程

充型完成后,鑄件進入到凝固工序,當鑄件的凝固時間達到180秒時,此時的鑄件底部的液相區完全處于被孤立狀態,當溫度繼續降低,球墨鑄件的液體就會出現較為明顯的收縮態勢,而冒口對鑄件底部并不存在補縮作用,因而也不滿足順序凝固的原則,出現縮孔縮松等缺陷的幾率也大幅提長,此時,生產出來的制動卡鉗鑄件,機械性能較差,存在嚴重的質量問題。

(四)原始鑄造方案的結果分析

通過模擬結果可以看出,卡鉗鑄件的底部以及兩端是極易產生縮孔與縮松缺陷的高發部位,為了避免這一現象的發生,往往在實際生產時,在砂芯的底部放置外冷鐵,借助于外冷鐵的冷卻作用使鑄件能夠順序凝固。采用原始的鑄造方案生產鑄件時,可以在試生產后的毛坯件當中選取不同模號的鑄件,并且鑄件取兩端各一個試棒,分別標記成1號和2號,對鑄件的機械性能采取實驗的方法,得出最終的數據。試棒的選取位置如圖1所示。原始鑄造方案鑄件機械性能數據如表2所示。

從表2中的分析數據可以看出,采用原始的鑄造工藝,汽車制動卡鉗鑄件的屈服強度、抗拉強度以及延伸率等機械性能指標均與標準要求相差甚遠。

二、汽車制動卡鉗的鑄造工藝改進效果分析

(一)合理調整合金成分

合金成分直接影響球墨鑄鐵的金相組織與機械性能,如果成分過高,會破壞球墨鑄鐵的微觀結構,而原始方案中的合金成分配比,含有較少的珠光體,因此,為了提高制動卡鉗鑄件的強度以及延伸率等參數,應合理調整合金成分配比。將爐后錳元素的含量控制在0.3—0.35%之間,同時,使銅元素的含量介于0.2—0.25%之間。因為錳元素對球墨鑄鐵起到固溶強化作用,隨著錳含量的增加,能夠形成以(Fe,Mn)3C為主的合金滲碳體,并以珠光體形式出現,對鑄件中珠光體起到補充作用,進而提高了鑄件的抗拉強度、屈服強度以及延伸率。而銅在發生共析轉變時,也能夠加速珠光體的形成速度,從奧氏體析出的珠光體理更多,對銅和錳兩種合金成分進行合理調整,對改善和優化鑄件的機械性能具有積極的促進作用。

(二)改進澆注系統

采用原始工藝,由于冒口尺寸偏小,使得鐵水的流動性能較差,極易使鑄件兩端出現縮松現象。如果將鑄件一端的獨立冒口加以改進,以共同冒口的形式出現,能夠有效增大冒口頸的橫截面積,改善了鐵水的流動性能,降低了縮孔以及縮松出現的幾率[2]。但是在改進澆注系統后,為了防止鑄件底部出現縮孔與縮松現象,在砂芯中直接放置外冷鐵的工序必須予以保留。

(三)鑄造工藝改進后的鑄件機械性能

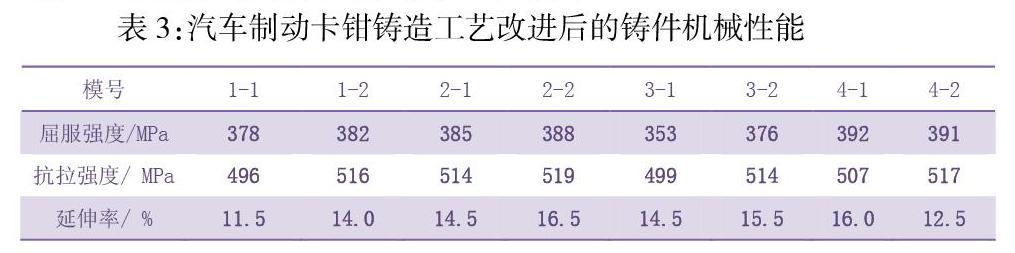

通過調整合金成分,改進澆注系統后,對鑄件的金相組織進行觀測發現,采取新工藝后,鑄件中的珠光體含量有了顯著提高,鑄件兩端以及底部也不存在輕微縮孔與縮松現象,如果取一整模的鑄件進行機械性能實驗,屈服強度、拉伸強度以延伸率參數均滿足標準要求。汽車制動卡鉗鑄造工藝改進后的鑄件機械性能如表3所示。

結束語:

對汽車制動卡鉗的鑄造工藝進行優化和改進,鑄件兩端與底部出現縮孔與縮松的幾率明顯降低,而且機械性能也得到進一步改善和提升,直接提高了行車安全指數。近年來,隨著科學技術的迅猛發展,汽車制動卡鉗的鑄造工藝也在不斷歷經改進與創新過程,工藝水平與技術成果與發達國家之間的差距也越來越小。

參考文獻:

[1]鄭毛毛,孫首群,張昌昌, 等.汽車制動卡鉗的鑄造工藝及改進[J].農業裝備與車輛工程,2019,57(6):86-89.

[2]范梅梅,黃平,劉雁, 等.汽車制動卡鉗酸性鍍鋅及鋅鎳合金的性能[J].電鍍與涂飾,2016,35(3):149-153.