淺析裝備制造企業監造體系的流程優化

魏偉 李偉

1 引言

隨著全社會范圍內物質財富的日益富足,曾經的賣方市場開始向買方市場轉變,用戶對個性化需求、準時供應、性價比、質量和服務提出了更高的要求,市場的競爭也由企業與企業之間的競爭逐步轉變為具有獨自優勢的各種企業組成的供應鏈之間的競爭,供應鏈的競爭力已成為企業的核心競爭力,而過程質量的管理作為供應鏈管理中重要的一環其重要性也越來顯著。因此,成立專業的過程監造隊伍,對供應商實施必要的過程監造,督促和支持其不斷改進,最終打造一支產品質量穩定的供應商隊伍的必要性也越來越強。

2 現狀分析

對標國際先進企業供應鏈的管理,可以發現國內裝備制造企業普遍存在以下問題:

(1) 質量管控體系主要是以結果管控為主的外檢體系,過程的管控幾乎沒有,配置的人員也多為質量檢驗人員

(2) 以往的業務流程、程序制度已無法適應現階段過程管理(過程監造)的需求

(3) 現有質檢人員從事過程管理工作,角色還需轉變,過程管理能力還需提升。

(4) 供應商的物資交付可靠性不高,不符合項發生率居高不下。

3 過程的梳理

為解決上述問題,我們運用過程方法對企業現有的采購外包過程質量控制進行了梳理,理清了未來過程監造的輸入、輸出及活動的界限,以及與其他活動間的關系,如圖1所示。

圖1 過程監造網絡圖

4 監造活動的策劃

任何活動的有效實施都離不開實施前的詳細策劃,過程監造活動要達到預期的目標也同樣離不開前期的監造策劃工作。

監造活動策劃應根據物資的技術質量特性、重要度、執行風險等因素,并結合供應商質量控制能力,確定適宜的監造活動分級進行管理。

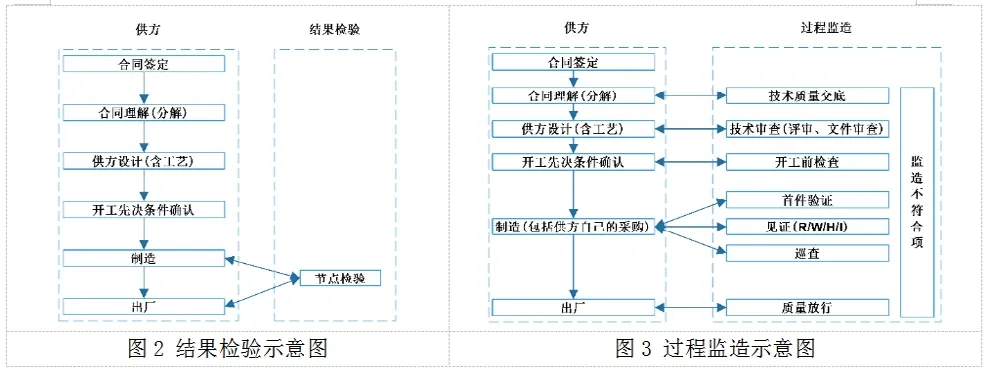

監造活動可結合供應商產品實現的關鍵過程分析確定:合同簽定→合同理解(分解)→供應商設計(含工藝設計)→供應商生產條件準備→生產制造(包括供應商自己的物資采購)→包裝出廠。

針對其關鍵節點,可以設置相應的監造活動進行必要監督、監控,以防止可能出現的質量問題,確保產品質量。

(1) 合同理解(分解)環節

存在供應商對技術質量等要求理解錯誤、理解不到位的可能,必將對供應商后續設計、制造環節帶來巨大影響。因此,對于關鍵、重要類物資,且無同類型業績的供應商,可在該環節設置技術質量交底活動,與供應商對口的技術、技能、管理人員交流、交底,使供應商充分理解企業的設計、工藝、質量等要求。

(2) 供應商設計(含工藝設計)環節

存在供應商的設計或工藝要求不滿足要求的可能,若在此環節及時發現問題,相應處理的成本、時間代價遠小于在生產過程處理。因此,對于關鍵、重要類配套件(如,有接口關系等要求的),且無同類型業績的供應商,可在該環節可以設置技術審查活動,審查供應商的技術、工藝、質檢方案,確保方案的可行性,將可能出現的問題或損失在設計階段就解決。

(3) 供應商生產條件準備環節

相關生產條件具備后,對于關鍵、重要類物資的供應商,還應設置開工前檢查活動,從“人、機、料、法、環、測”等方面,對供應商生產制造前的符合性進行檢查、確認,確保其具備生產制造條件以及相應的質量保障能力。如,對關鍵重要原材料采購環節的確認,包括其供應商的選擇、原材料入廠驗收等,確保符合采購要求。

(4) 制造環節

a) 對于部分關鍵、重要類物資的首件、首批生產制造,為確保批量質量的穩定性,可在該環節設置首件驗證活動,驗證供應商設計的合理性、工藝的適宜性和制造過程質量控制的有效性,以防止后續出現批量性質量缺陷。

b) 對于關鍵、重要類物資的正常生產制造或顧客有見證要求的,為確保物資關鍵節點的質量以及用戶的見證需求,可以設置相應的見證活動、日常巡查活動,對供應商生產制造過程的符合性進行檢查和確認。

c) 本環節中,還應兼顧供應商制造進度的管控,可事先審核供應商制造計劃,并在監造過程中按制造計劃進行進度監控,發現偏差的,采取必要的商務或相關技術支持等手段糾偏。

(5)包裝出廠環節

供應商生產制造完成后包裝出廠前,為確認監造活動的實施情況,可在該環節設置質量放行活動,以確認監造活動實施的完整性、有效性,同時確認供貨界面、產品實物外觀及包裝防護的符合性。

同時,在監造過程中發現供應商管理存在問題的,還應通過必要的手段(監造不符合項)督促和支持其改進,并對其改進效果進行評價,最終實現優勝劣汰,打造一支產品質量穩定的供應商隊伍。

由上面分析可知,對比結果檢驗的管控模式,通過過程監造的有效實施,可有效兼顧供應商進度、質量等方面的管控,提高供應商物資交付的可靠性,避免發生退貨和較大返工/返修等問題。

過程監造與結果檢驗的管控模式對比如下圖2、圖3所示:

5 過程文件的制定

5.1 監造活動子過程梳理

運用過程管理方法,確定監造活動各子過程的輸入、輸出及具體流程,均實現如下要求:

(1) 明確各過程的具體流程

(2) 明確各過程的輸入要求、輸出內容

(3) 明確各過程的執行依據、責任部門(人)。

以見證、巡查活動流程細化為例,如下圖4、圖5所示。

5.2 完善監造活動所需執行表單

以巡查活動表單為例,可從“人、機、料、法、環、測”等方面明確要求,如:

(1) 確認供應商作業人員是否有證上崗 檢驗人員是否被授權。

(2) 確認供應商特殊過程設備(如焊機)、使用的計量儀器儀表等是否定期檢定,且在有效期內。

(3) 確認供應商原材料、上序零部件質量證明文件是否齊全、正確。

(4) 確認圖樣、技術文件是否齊全,版本是否正確等。

5.3 制定監造管理流程文件

編制發布監造管理流程文件,以制度的形式將監造活動的輸入、輸出要求、各部門的職責、各活動的具體要求固化,為監造活動的開展提供制度保障。

6 工作準則的制定

為解決人員短缺,提升人員跨專業的監造能力,可制定相應的工作準則,加強現有人員的培訓,促進人員角色由質量檢驗向過程監造的快速轉變。原則上,特殊過程(如焊接、鑄造、鍛造等)、關鍵加工及裝配過程、人員理解有歧義、執行容易出現偏差的過程可制定相應的工作準則,以規范執行人員的行為,提升工作效率。

以焊接結構件監造工作準則為例,準則的編制主要可從以下角度考慮:

(1) 使監造人員了解焊接的整個過程。

(2) 使監造人員了解企業產品涉及的主要焊接方式及其主要工序特點、主要工藝要求。

(3) 使監造人員了解焊接結構件監造要點及注意事項等。

7 結語

監造體系運行以來,已初見成效,同期采購外包質量不符合項發生率由每千萬產值5.10下降至1.73,達到了以過程質量控制確保產品最終質量的目標。