電動車用永磁同步電機轉(zhuǎn)子溫度估算

彭志遠,杜長虹,陳 健,馬永泉,周安健,任 勇

(1.重慶長安新能源汽車科技有限公司,重慶 401120;2.長安福特馬自達發(fā)動機公司,南京 211100)

在永磁同步電機的控制中,獲取轉(zhuǎn)子溫度具有非常重要的意義,主要表現(xiàn)在以下3方面[1-3]:① 電機轉(zhuǎn)子溫度過高極有可能造成永磁磁鋼不可逆的退磁,造成電機系統(tǒng)運行安全風險;② 電機轉(zhuǎn)子磁鋼退磁會進一步影響電驅(qū)動系統(tǒng)扭矩的計算精度,造成整車性能控制的偏差;③ 電機轉(zhuǎn)子溫度的精確估算可以有效增加電機峰值轉(zhuǎn)矩持續(xù)時間,在提升電機潛能的同時,減少電機定子磁材料的使用。因此,電機轉(zhuǎn)子溫度精確估算不僅能確保電機系統(tǒng)安全運行,還可以提升電機系統(tǒng)驅(qū)動性能以及降低其制造成本。

目前的研究中,電機轉(zhuǎn)子溫度估算方法主要分為“經(jīng)驗公式間接計算”“熱網(wǎng)絡(luò)分析計算”“反電勢法計算”三大類[4-9],第1類方法是間接測量與電機轉(zhuǎn)子溫度相關(guān)的變量,通過經(jīng)驗公式計算獲得;第2類方法是將電機細分成單元體,建立單元體之間的熱阻并形成熱網(wǎng)絡(luò)模型,通過在熱網(wǎng)絡(luò)模型中加入補償單元,結(jié)合有限元法對計算結(jié)果進行驗證;第3類方法是測量電機反電動勢,計算得到電機剩余磁通密度,通過查詢剩余磁通密度與轉(zhuǎn)子溫度對應(yīng)關(guān)系獲得轉(zhuǎn)子實際溫度。綜合分析目前現(xiàn)有的研究方法:首先,沒有考慮整車系統(tǒng)下電后,自然冷卻條件下的電機轉(zhuǎn)子溫度變化情況,無法做到系統(tǒng)再次上電時對轉(zhuǎn)子初始溫度進行賦值計算;其次,只考慮常溫條件下的轉(zhuǎn)子溫度特性,沒有考慮環(huán)境溫度對轉(zhuǎn)子溫度特性的影響,造成算法適應(yīng)性差且精度有限;再次,利用反電勢法測量轉(zhuǎn)子溫度時,需要將電機電流卸載,不適用于整車實際工況下的估算。因此,本文將綜合考慮影響電機轉(zhuǎn)子溫度的熱節(jié)點,通過試驗方法獲得電機轉(zhuǎn)子溫度特性的規(guī)律應(yīng)不同環(huán)境溫度、不同運行工況下的轉(zhuǎn)子溫度算法,以提高電機系統(tǒng)性能與運行安全,實現(xiàn)低制造成本的目的。

1 轉(zhuǎn)子溫度熱模型分析

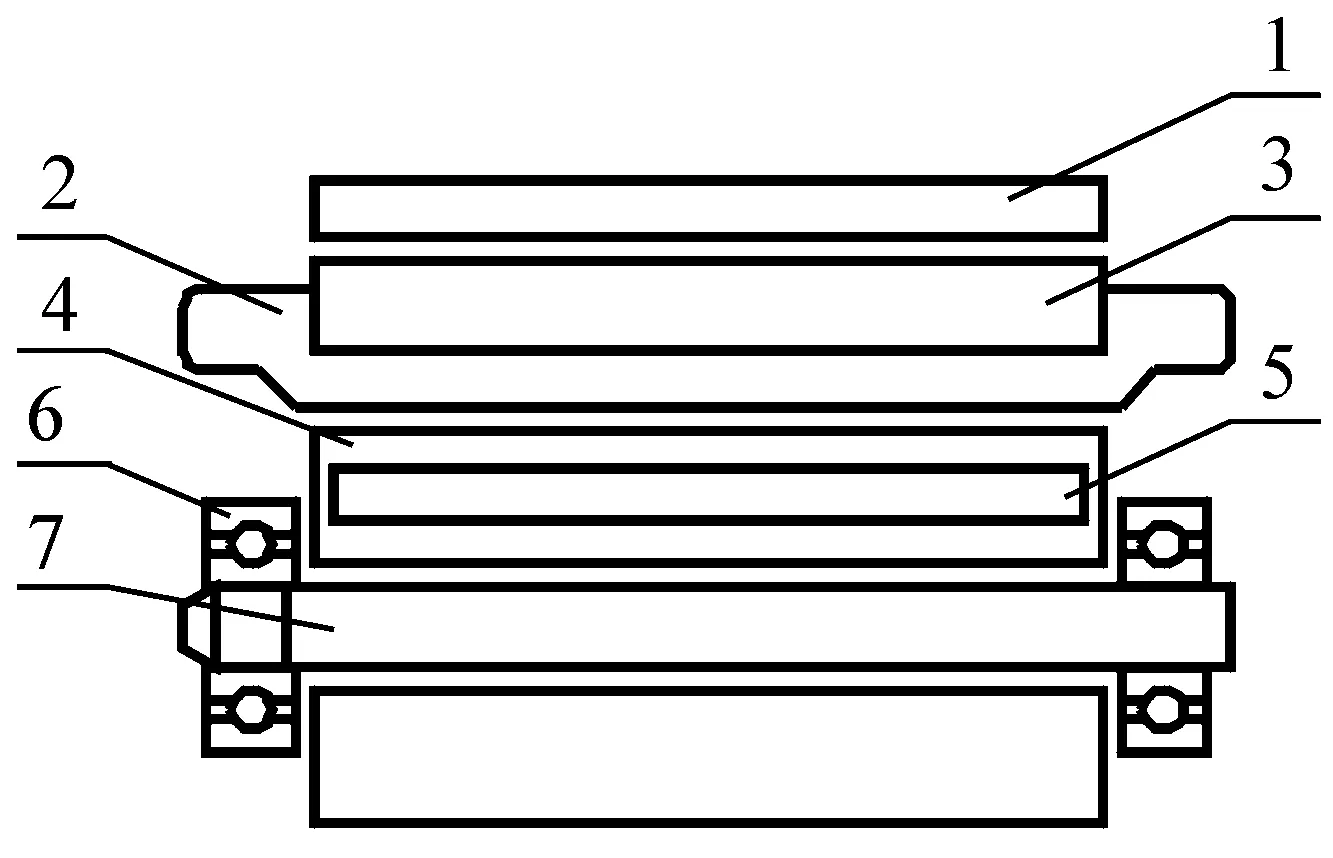

為實現(xiàn)電機轉(zhuǎn)子溫度的精確估算,需要從影響轉(zhuǎn)子溫度的根源入手,重點分析電機實際運行工況下各主要溫度節(jié)點生熱及熱傳導(dǎo)機理。圖1給出了電機系統(tǒng)剖面結(jié)構(gòu)示意圖,現(xiàn)分別對電機在帶載運行、空載運行、停機工況下,電機轉(zhuǎn)子與各主要熱節(jié)點的熱交換進行定性分析,建立各工況下電機轉(zhuǎn)子的等效熱模型。

1.冷卻水道;2.定子繞組;3.定子;4.轉(zhuǎn)子;5.轉(zhuǎn)子磁石鋼;6.軸承;7.轉(zhuǎn)軸

1.1 電機運行狀態(tài)熱分析

電機帶載運行過程中,必然要產(chǎn)生相應(yīng)的損耗,這些損耗轉(zhuǎn)換成熱與周圍環(huán)境進行熱交換,最終達到熱平衡。此過程中,電機轉(zhuǎn)子溫升主要受到銅損耗、鐵損耗、機械損耗以及冷卻損耗的影響[10]。

1.1.1電機銅損耗計算

銅損耗占總損耗的絕大部分,是主要的熱源。假定電流在定子繞組截面上均勻分布,且忽略溫度對定子繞組相電阻的影響,銅損耗可以由下面公式計算[11]:

Pcu=nI2R

(1)

式中:n為電機相數(shù);I為相電流;R為相電阻。

1.1.2電機鐵損耗計算

鐵損耗包括磁滯損耗和渦流損耗。磁滯損耗由定子繞組中交變電流引起交變磁場變化而產(chǎn)生的,渦流損耗由鐵心中的磁場變化,產(chǎn)生感應(yīng)電流而引起。鐵損耗[12]:

(2)

式中:kh為磁滯損耗系數(shù);ke為渦流損耗系數(shù);kexc為附加損耗系數(shù);f為電樞磁場交變頻率;Bm為定子鐵心磁通密度幅值。

1.1.3機械損耗計算

機械損耗包括軸承轉(zhuǎn)動引起的摩擦損耗和通風引起的損耗。機械損耗[13]:

(3)

式中:kc為表面粗糙系數(shù);Cf為摩擦因數(shù);ρair為空氣密度;ωm為電機角速度;l為轉(zhuǎn)子長度;r為轉(zhuǎn)子半徑。

1.1.4冷卻損耗計算

冷卻損耗包括冷卻回路帶走的定子功率損耗、定子及其繞組對周圍環(huán)境的耗散功率損耗。冷卻液吸收的定子功率損耗[14]:

Pw=ρwCwAwv(Tin-Tout)

(4)

式中:ρw為冷卻液密度;Cw為冷卻液比熱容;Aw為冷卻管路截面積;v為冷卻液流動速度;Tin、Tout分別為進、出水溫度。

定子及其繞組對周圍環(huán)境的耗散功率損耗:

(5)

式中:δ為對流換熱系數(shù);As為定子及繞組表面對流換熱面積;Ts為定子及繞組表面溫度;T0為環(huán)境溫度;t2、t1分別為單位時間內(nèi)的起止時刻點。

對流換熱系數(shù)采用如下經(jīng)驗公式計算[15]:

δ=9.73+14V0.62

(6)

式中V為散熱表面空氣流通速度。

1.1.5轉(zhuǎn)子溫度模型建立

電機帶載運行單位時間內(nèi)消耗的能量應(yīng)滿足能量守恒定律,因此有:

Pcu+PFe+Pfr=Pw+Pair+Pr

(7)

式中:Pr為單位時間內(nèi)轉(zhuǎn)子發(fā)熱損耗;Pair為單位時間內(nèi)系統(tǒng)總耗散功率。

轉(zhuǎn)子熱損耗帶來其溫度變化,那么電機帶載運行工況下,任何時刻轉(zhuǎn)子溫度可由下式計算:

(8)

式中:Cr為轉(zhuǎn)子材質(zhì)比熱容;Mr為轉(zhuǎn)子質(zhì)量;Tr1、Tr2分別為單位時間內(nèi)起止時刻點的轉(zhuǎn)子溫度。

1.2 電機停機狀態(tài)熱分析

電機系統(tǒng)處于停機狀態(tài)時,轉(zhuǎn)子僅與周圍環(huán)境存在自然冷卻條件下的熱交換并達到最終熱平衡。此狀態(tài)下的熱模型可以等效為電機轉(zhuǎn)子作為一個熱源向環(huán)境釋放熱量,直到溫度下降到與環(huán)境溫度保持一致時,熱交換完成。

轉(zhuǎn)子及磁鋼對周圍環(huán)境的耗散功率損耗由下式計算:

(9)

式中:Ar為轉(zhuǎn)子表面對流換熱面積;Tr1與式(8)中變量保持一致;δ計算見式(6)。

2 轉(zhuǎn)子溫度算法構(gòu)建

電動車運行環(huán)境與工況十分復(fù)雜,為精確估算電機在不同環(huán)境溫度與不同載荷工況下轉(zhuǎn)子溫度,構(gòu)建了電機轉(zhuǎn)子溫度算法,如圖2所示。該算法首先判斷系統(tǒng)是否上電,然后根據(jù)電機實際轉(zhuǎn)速、轉(zhuǎn)矩判斷電機實時工作狀態(tài),針對電機運行狀態(tài),采用電機系統(tǒng)損耗功率守恒的原則對轉(zhuǎn)子溫度熱模型進行簡化,最后通過修正模塊對模型計算的轉(zhuǎn)子溫度進行校準,在系統(tǒng)下電時對修正后的轉(zhuǎn)子溫度進行非遺失性存儲,以便系統(tǒng)再次上電后對轉(zhuǎn)子初始溫度的計算。

2.1 停機狀態(tài)溫度計算

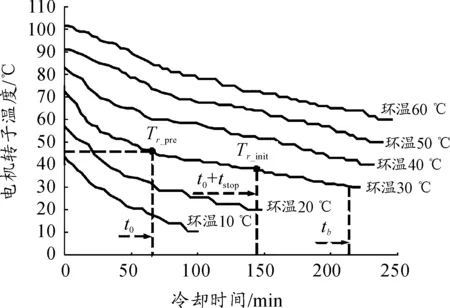

整車上電后,系統(tǒng)首先進入停機狀態(tài)(狀態(tài)標志SF=2),此時需要對電機轉(zhuǎn)子初始溫度進行計算。為減小控制系統(tǒng)運算量,通過臺架試驗分別記錄環(huán)境溫度點(0~60 ℃,相鄰間隔為10 ℃)自然冷卻條件下,電機轉(zhuǎn)子由最高穩(wěn)定溫度下降到環(huán)境溫度的變化規(guī)律(如圖3所示),建立相關(guān)數(shù)值模型,并簡化停機狀態(tài)下的轉(zhuǎn)子熱模型。

圖2 電機轉(zhuǎn)子溫度算法流程

圖3 自然冷卻條件下轉(zhuǎn)子溫度變化

由圖3可以看出:隨著環(huán)境溫度的升高,電機轉(zhuǎn)子由初始溫度自然冷卻到環(huán)境溫度的熱平衡時間逐漸增大。由此可見,環(huán)境溫度對電機轉(zhuǎn)子的耗散功率影響較大,為有效簡化停機狀態(tài)下的轉(zhuǎn)子熱模型,通過以下步驟實現(xiàn)系統(tǒng)上電后的轉(zhuǎn)子初始溫度計算:

1)讀取電機控制系統(tǒng)記錄的上次下電時存儲的轉(zhuǎn)子溫度Tr_pre、電池控制系統(tǒng)發(fā)送的停機時長tstop以及整車控制器發(fā)送的環(huán)境溫度T0;

2)查詢對應(yīng)環(huán)境溫度自然冷卻條件下的轉(zhuǎn)子溫度數(shù)值曲線(如環(huán)境溫度30 ℃),根據(jù)系統(tǒng)上次下電時記錄的轉(zhuǎn)子溫度Tr_pre,找到該溫度對應(yīng)時間點t0并加上停機時長tstop,查詢時間點(t0+tstop)時間點的溫度值,即獲得系統(tǒng)本次上電時的轉(zhuǎn)子初始溫度Tr_init(若系統(tǒng)停機時長tstop大于等于自然冷卻到環(huán)境溫度的熱平衡時長tb-t0,則視轉(zhuǎn)子初始溫度為環(huán)境溫度)。

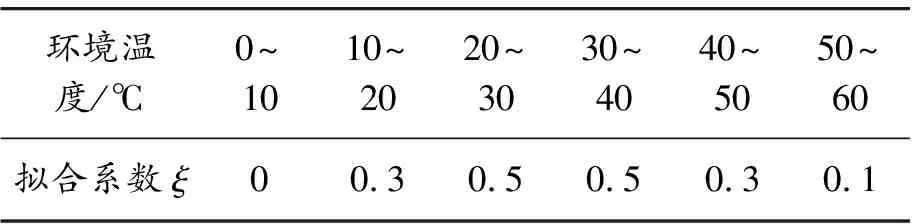

3)對于其他環(huán)境溫度點下的轉(zhuǎn)子初始溫度,可以通過式(10)插值擬合計算,其中擬合系數(shù)由試驗標定確定,見表1所示。

Tr_init=T1_2=ξT1+(1-ξ)T2

(10)

式中:T1、T2分別為相鄰環(huán)境溫度點下獲得的轉(zhuǎn)子初始溫度;T1_2為其他環(huán)境溫度點下插值擬合計算出的轉(zhuǎn)子初始溫度;ξ為擬合系數(shù),見表1。

表1 轉(zhuǎn)子初始溫度擬合系數(shù)

2.2 運行狀態(tài)溫度計算

電機系統(tǒng)運行過程中產(chǎn)生的銅損耗、鐵損耗、機械損耗、冷卻損耗將對定子與轉(zhuǎn)子溫度產(chǎn)生影響。由建立的系統(tǒng)熱模型可知,電機運行產(chǎn)生的銅損耗、鐵損耗與機械損耗主要使定子升溫,并作為一個熱源對轉(zhuǎn)子進行加熱,根據(jù)采樣時間內(nèi)電機系統(tǒng)損耗功率守恒的原則對運行狀態(tài)轉(zhuǎn)子溫度模型進行簡化,如下所示:

(11)

式中:Cs為定子材料比熱容;Ms為定子質(zhì)量;Ts1、Ts2分別為前后采樣時間點的定子溫度;Pw、Ps_air、Pr_air分別由式(4)(5)及式(9)計算獲得。

系統(tǒng)進入運行狀態(tài)時(狀態(tài)標志SF=1),首先調(diào)用停機狀態(tài)計算的轉(zhuǎn)子初始溫度Tr_init,然后將其代入式(8)與式(9)中的變量Tr1,并結(jié)合式(11)中實時計算的Pr求出單位時間內(nèi)終止時刻的轉(zhuǎn)子溫度Tr2,最后將當前終止時刻獲得的Tr2不斷循環(huán)迭代到式(8)中變量Tr1,計算出實時運行狀態(tài)下的轉(zhuǎn)子溫度。

2.3 轉(zhuǎn)子溫度修正計算

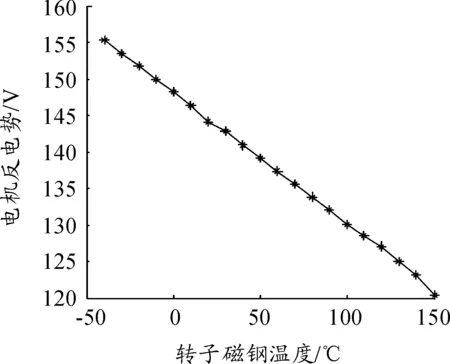

利用式(8)不斷迭代計算的實時轉(zhuǎn)子溫度在一定累計時長后會產(chǎn)生相應(yīng)誤差,為確保轉(zhuǎn)子溫度的精確計算,通過試驗數(shù)據(jù)擬合出電機反電勢與轉(zhuǎn)子溫度對應(yīng)關(guān)系(如圖4所示),采用以下步驟與修正條件實現(xiàn)電機轉(zhuǎn)子溫度修正:

1)當電機轉(zhuǎn)速在1 000~5 000 r/min且轉(zhuǎn)矩為0 N·m狀態(tài)時,通過三相合成電壓Us推算電機反電勢Uphi。

圖4 電機反電勢與轉(zhuǎn)子溫度對應(yīng)關(guān)系

3 試驗驗證

為了驗證本文所建立的基于系統(tǒng)熱節(jié)點等效模型的轉(zhuǎn)子溫度實時控制算法,利用AVL測試系統(tǒng)搭建電機轉(zhuǎn)子溫度精度驗證臺架,如圖5所示。該臺架系統(tǒng)由電力測功機、電池模擬器、高低溫箱、冷卻系統(tǒng)、電機總成及控制器、電參數(shù)測試儀、可調(diào)低壓電源及相關(guān)傳感器組成。

圖5 電機轉(zhuǎn)子溫度試驗臺架實物圖

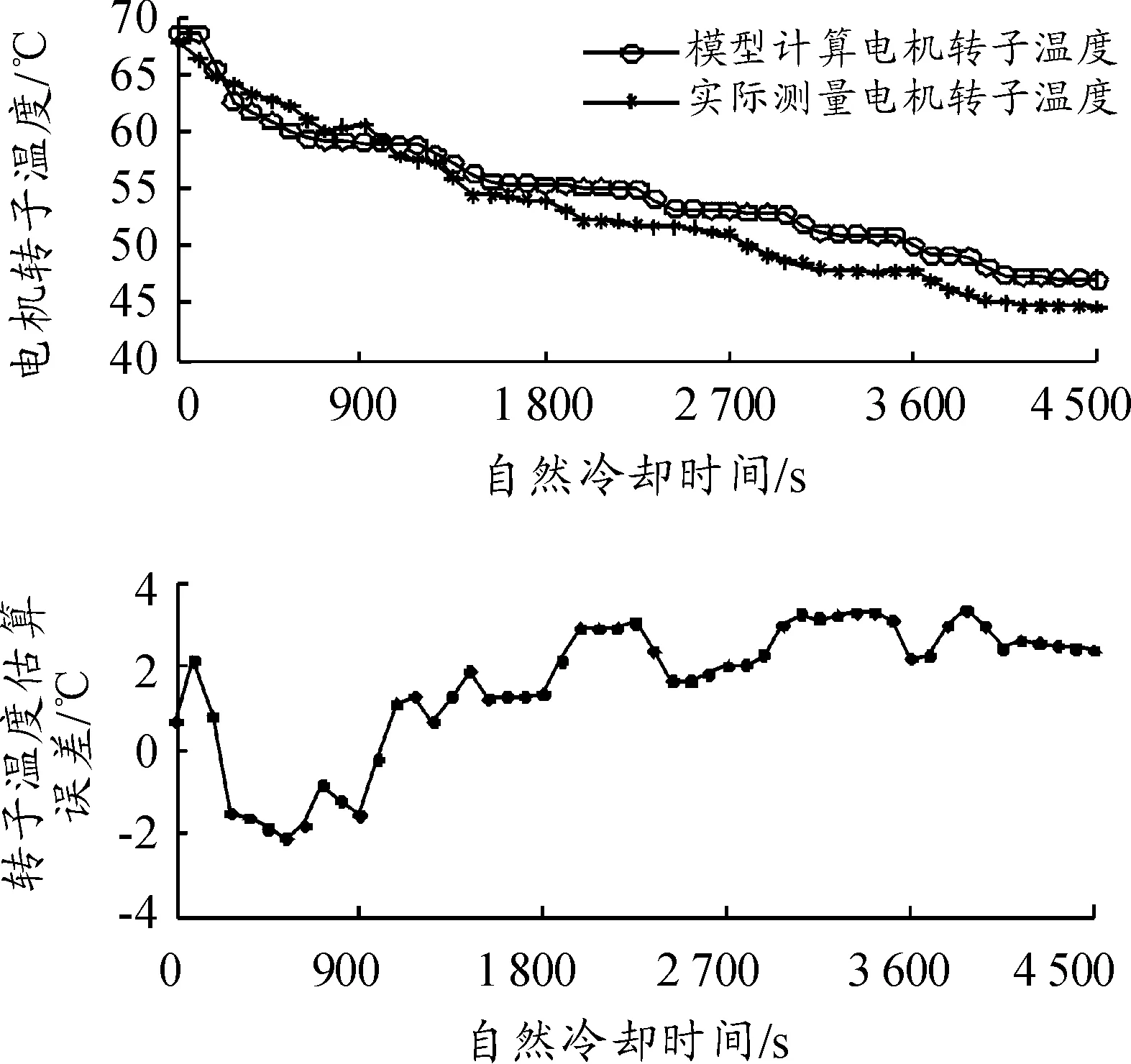

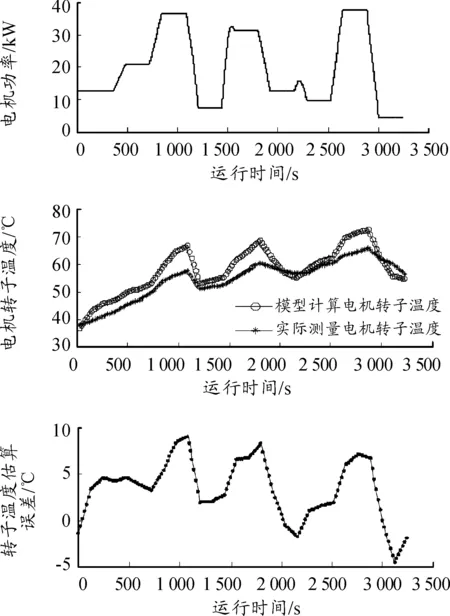

由于環(huán)境溫度、運行工況對電機轉(zhuǎn)子溫度影響較大,本文在不同環(huán)境溫度、不同運行工況條件下,將模型計算值與實測值進行對比,通過不斷標定修正系統(tǒng)冷卻損耗數(shù)值模型來優(yōu)化算法精度。圖6給出環(huán)境溫度30 ℃且電機處于停機冷卻條件下模型計算值與實測值隨冷卻時間的變化關(guān)系,由于系統(tǒng)無運行功率,電機定子作為唯一熱源對外界耗散熱量,模型計算值與實測值隨冷卻時間的增加而階梯減小,最大誤差在±3 ℃以內(nèi)。圖7、圖8分別給出環(huán)境溫度30 ℃與60 ℃且變功率條件下模型計算值與實測值隨電機運行時間的變化關(guān)系,當電機運行功率由高向低切換過程中,由于定子發(fā)熱功耗減小使得其傳遞給轉(zhuǎn)子的加熱功率低于冷卻損耗功率,轉(zhuǎn)子溫度逐漸下降,反之轉(zhuǎn)子溫度逐漸上升。整個變功率運行工況過程中,模型計算值與實測值動態(tài)變化跟隨性較好,最大誤差在±10 ℃以內(nèi)。

圖6 停機冷卻轉(zhuǎn)子溫度估算驗證結(jié)果

圖7 環(huán)境溫度30 ℃轉(zhuǎn)子溫度估算驗證結(jié)果

圖8 環(huán)境溫度60 ℃轉(zhuǎn)子溫度估算驗證結(jié)果

4 結(jié)論

1)通過對電機系統(tǒng)各個熱節(jié)點在不同工作狀態(tài)下的發(fā)熱機理進行分析,建立了轉(zhuǎn)子溫度熱模型。

2)根據(jù)建立的轉(zhuǎn)子溫度熱模型,結(jié)合電機系統(tǒng)實際運行工況,提出了基于系統(tǒng)熱節(jié)點等效模型的轉(zhuǎn)子溫度實時控制算法,對電機不同工況下的轉(zhuǎn)子溫度計算模型進行了簡化,并利用測試數(shù)據(jù)構(gòu)建起算法中相應(yīng)的數(shù)值模型。

3)搭建電機轉(zhuǎn)子溫度控制算法驗證臺架,在不同環(huán)境溫度條件下,采用變功率運行工況對電機轉(zhuǎn)子溫度模型計算值與實測值進行比較,通過反復(fù)優(yōu)化系統(tǒng)相關(guān)熱節(jié)點功率損耗數(shù)值模型,實現(xiàn)停機冷卻條件下模型計算值與實測值最大誤差在±3 ℃以內(nèi),變功率動態(tài)工況下模型計算值與實測值最大誤差在±10 ℃以內(nèi),滿足電機轉(zhuǎn)子溫度估算的使用需求。