基于Isight電動拖拉機傳動系統參數設計與優化

吳花軍,夏長高

(江蘇大學 汽車與交通工程學院,江蘇 鎮江 212013)

電動拖拉機是近年來新興的一種新型農用作業工具,具有低噪音、無排放、低造價等優點,是解決設施園藝、果園與茶園內傳統農業動力機械所造成的能源和環保問題的有效途徑之一。20世紀70年代許多發達國家都開始研究純電動拖拉機,國內對電動拖拉機的研究主要集中在一些高校[1-3]。研制的產品主要用于園藝、清掃等作業,部分電動拖拉機也適用于田間耕地作業。但由于純電動拖拉機存在功率范圍低、充電時間長、一次充電連續工作時間短等問題。德國ZF公司推出一種電動拖拉機樣機,該樣機重點研究了適用于電動拖拉機的電機控制策略,并對動力傳動系統進行了重新設計與匹配。2012年Yuko Ueka介紹了將柴油拖拉機改裝成帶有直流電動機的電動拖拉機,改裝后的拖拉機能夠節能70%。

目前,動力電池技術依舊是制約電動拖拉機發展的主要問題,在電池技術短時間內無法突破的情況下,對于傳動系統匹配優化是保證整車經濟性、動力性的最好方法。依據整車技術性能要求,針對拖拉機作業特點進行力學分析,計算電動拖拉機動力傳動系統理論參數,通過軟件仿真,確定其參數合理性。進一步,在滿足動力性前提下,以經濟性為目標,通過Isight優化軟件對傳動比進行優化,優化結果表明續航時間得到提升,對于該款電動拖拉機研發具有指導意義。

1 純電動拖拉機傳動系統結構設計

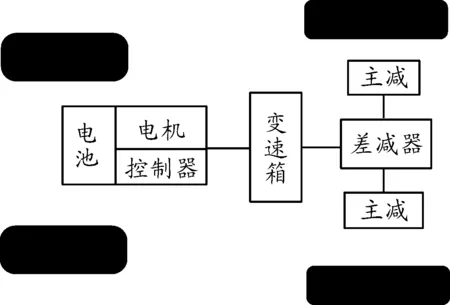

電動拖拉機的整機結構方案需根據作業條件以及工作對象來確定。本文所研究的電動拖拉機主要工作在園林、果園,可以滿足犁耕、旋耕以及貨物運輸3種工作需求。為了減少整機成本,盡量采用現有拖拉機傳動系統零部件。在傳統拖拉機基礎上,將動力源由內燃機替換為驅動電機和動力電池,傳動系統則沿用傳統的機械部件進行動力傳遞。該電動拖拉機動力傳動系統主要構成如圖1所示。

圖1 純電動拖拉機傳動系統結構

2 動力傳動系統主要部件參數匹配

2.1 驅動電機

永磁無刷直流電機啟動轉矩大,功率密度高,體積小、質量輕,控制系統容易設計,性能穩定,非常適合在惡劣環境下使用,因此純電動拖拉機選取永磁無刷直流電機為驅動電機。電動拖拉機具有固定作業工況,且車速較低,其額定功率確定原則為滿足作業工況對于能耗的需求。由于犁耕作業是拖拉機負荷最重的作業,因此將犁耕作業時拖拉機產生的牽引力設置為額定牽引力,電動拖拉機的額定功率需滿足額定牽引力和作業速度要求,即:

(1)

式中:PN為電機額定功率(W);ημ為電機功率儲備系數;FTN為額定牽引力;ηT為牽引效率。

犁耕作業時額定牽引力由農具在正常工作條件下所受的平均阻力來表示:

FT=zbhk

(2)

式中:z為犁鏵數;b為單犁鏵寬度(cm);h為耕深(cm);k為土壤比阻(N·cm2)。

考慮到工作時外部阻力的變化,應保留10%至20%的儲備牽引能力,所以電動拖拉機額定牽引力可表示為:

FTN=(1.1~1.2)FT

(3)

純電動拖拉機牽引效率不僅受到機械傳動效率、驅動輪滑轉效率的影響,還存在牽引電動機自身功率的損耗。牽引效率公式如下:

ηT=ηmcηmηξηf

(4)

式中:ηT為牽引效率;ηmc為電動機及其控制器效率;ηm為機械部件傳遞效率;ηξ為驅動輪滑轉效率,ηξ=1-ξ,ξ為滑轉率;ηf為滾動效率,ηf=FT/Fq。

2.2 電池組參數

電動拖拉機電池組數量的選擇應遵循兩個原則:電池輸出功率大于電機最大功率;電池能量滿足連續作業時間要求。

1)功率需求

為滿足電機最大功率,電池作為供能裝置,其輸出功率需大于電機最大功率:

(5)

式中:PNmax表示電動機最大功率(W);Pbmax為蓄電池最大輸出功率(W)。

2)能量需求

純電動拖拉機的全部能量由動力電池提供,因此動力電池應滿足拖拉機的總能量的需求。總能量應根據該電動拖拉機設計的續航時間來確定,即電池總能量大于額定作業時間所消耗的能量:

(6)

式中:Cb為蓄電池額定容量(A·h);E0為電池初始電壓(V);Dη為電池放電深度;Vi為各擋理論速度。

動力電池組的數目n最終取值為

n≥max(n1,n2)

(7)

2.3 傳動系統檔位數與速比選擇

該款電動拖拉機有3個擋位,每一個擋位對應一個作業工況,1擋速比需滿足犁耕時牽引力、理論工作速度以及爬坡度要求,2擋速比可根據旋耕工況的理論速度計算,3擋以設計的最高車速來計算,主要用于運輸工況:

(8)

式中:ig為變速箱傳動比;ne為額定轉速(r/min);VN為各檔理論速度(km/h);r為滾動半徑(m)。同時為了兼顧換擋平順性,各檔位速比比值應小于1.8。

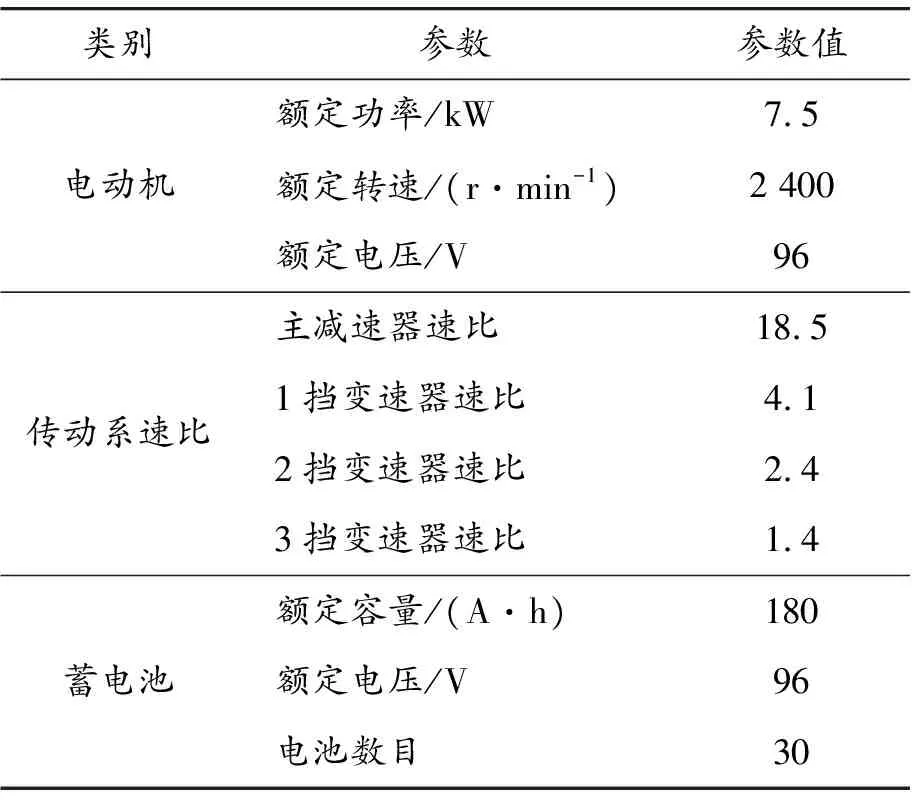

根據本電動拖拉機的主要技術要求,可以得到傳動系統的主要參數,見表1所列。

3 純電動拖拉機傳動比參數優化

3.1 Cruise基礎模型與優化模型的建立

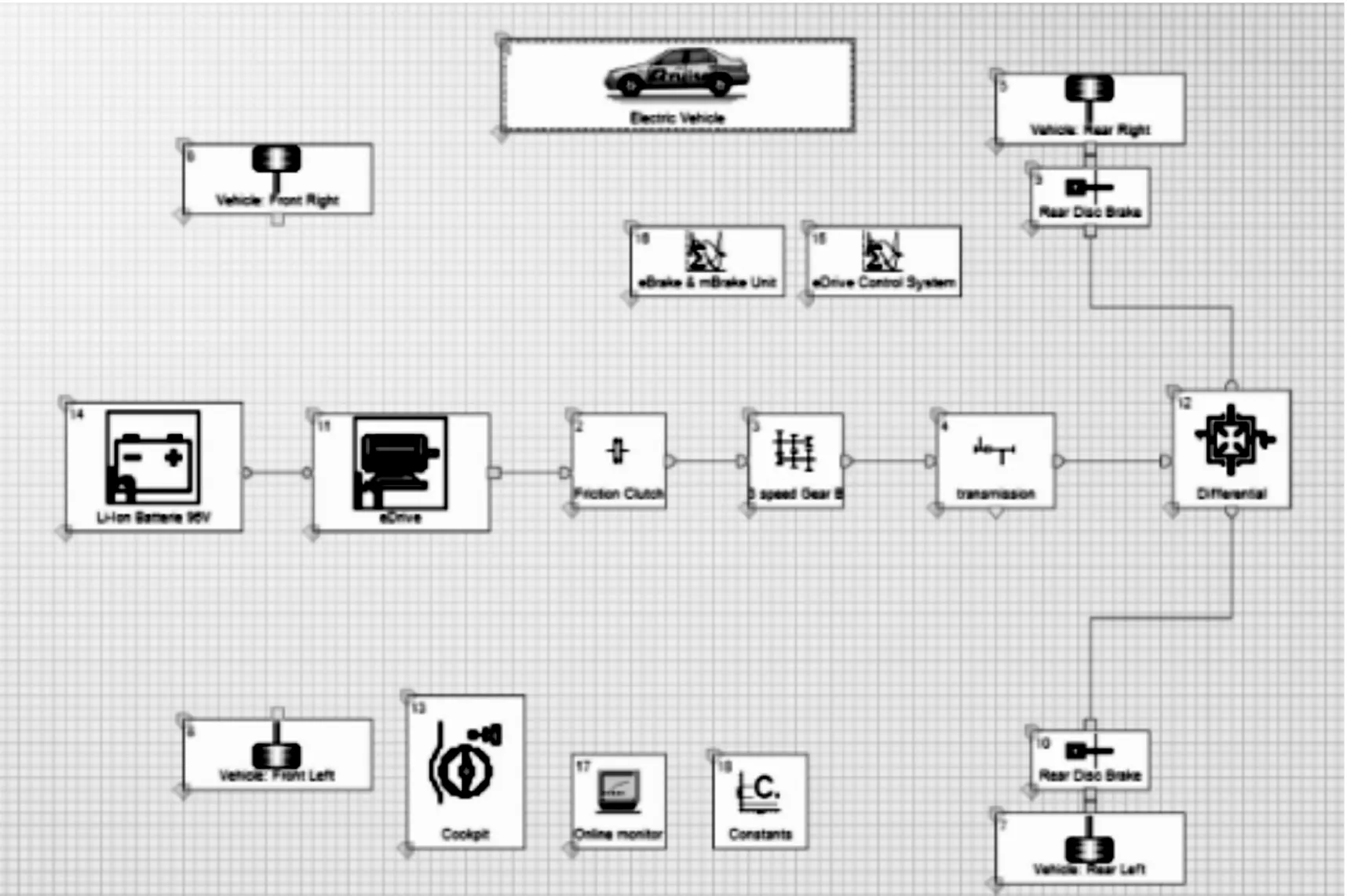

驅動電機和動力電池參數等參數確定之后,可以通過Cruise軟件搭建拖拉機仿真模型。通過Cruise提供的交互接口,集成Iisiht軟件,并在該軟件中設置計算模塊和約束模塊。針對速比優化這一多目標、多變量的優化問題,基于Cruise/Isight集成優化模型優化傳動系速比。

表1 初步匹配結果

類別參數參數值電動機額定功率/kW7.5額定轉速/(r·min-1)2 400額定電壓/V96傳動系速比主減速器速比18.51擋變速器速比4.12擋變速器速比2.43擋變速器速比1.4蓄電池額定容量/(A·h)180額定電壓/V96電池數目30

圖2 純電動拖拉機整車仿真模型

該模型涉及車輛、動力電池、驅動電機、變速箱、主減速器等模塊,通過參數輸入以及信號連接,建立如圖2所示仿真模型,并在該模型下建立仿真任務,分別是電動拖拉機循環工況任務、最大牽引力計算任務、等速度巡航工況任務等。

1)優化變量

對于該電動拖拉機電機,電池已給定的情況下,影響拖拉機動力性和經濟性的參數為變速箱傳動比。因此,對于該3擋拖拉機,優化設計變量為變速箱速比。

X=[ig1.ig2,ig3]

(9)

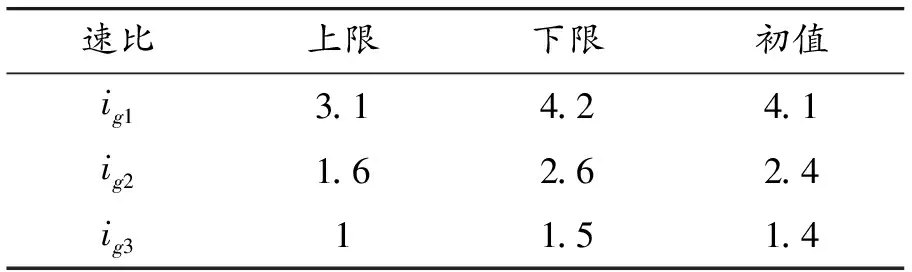

Isight中具體操作為在Variables模塊設置3個速比的上下限值,見表2。

表2 速比上下限

速比上限下限初值ig13.14.24.1ig21.62.62.4ig311.51.4

2)目標函數

純電動汽車傳動系統參數優化是一個多目標、多變量的優化問題,優化目標主要有動力性和經濟性兩方面。對于其動力性只需考慮整車不同工況下的最大牽引力以及爬坡度。所以,在滿足電動拖拉機動力性設計要求的前提下,以電動拖拉機經濟性作為主要目標。即可將多目標優化問題轉變為經濟性最優的單目標優化問題,目標表達式為:

(10)

其中:X為優化設計變量;F(X)為單一工況連續作業時間函數。Isight中具體操作為在Objectives中設置F(X)為求最小值。

3)約束條件

約束條件的設置需包含該電動拖拉機能量消耗約束、動力性約束以及傳動比約束。

① 動力性約束方面需滿足各工況車速,爬坡度設計要求。

理論車速約束:

(11)

爬坡度約束:

(12)

驅動力約束:

(13)

② 經濟性約束為滿足最低連續作業時間:

(14)

(15)

③ 傳動比分配約束為各檔位速比在1.4至1.8之間,以免造成換擋困難:

(16)

(17)

(18)

Isight中具體操作為在Constraints模塊設置約束條件的上下限數值。

3.2 基于Isight的傳動系速比優化

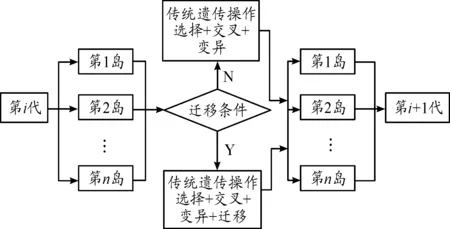

為了解決電動拖拉機傳動系速比優化問題,本文選擇使用多島遺傳算法。多島遺傳算法由并行分布式遺傳算法改進而來,基本思想是將遺傳算法中一個大的種群分成若干個子種群,稱之為島,在每個島上運用傳統的GA算法進行子種群進化,每隔一定代數,按照一定比例選擇各島的個體遷移到其他島上,完成種群間的個體交換,增加個體多樣性。因此,多島遺傳算法具有比傳統遺傳算法更優良的全局求解能力和計算效率。進化過程如圖3所示。

圖3 多島遺傳算法

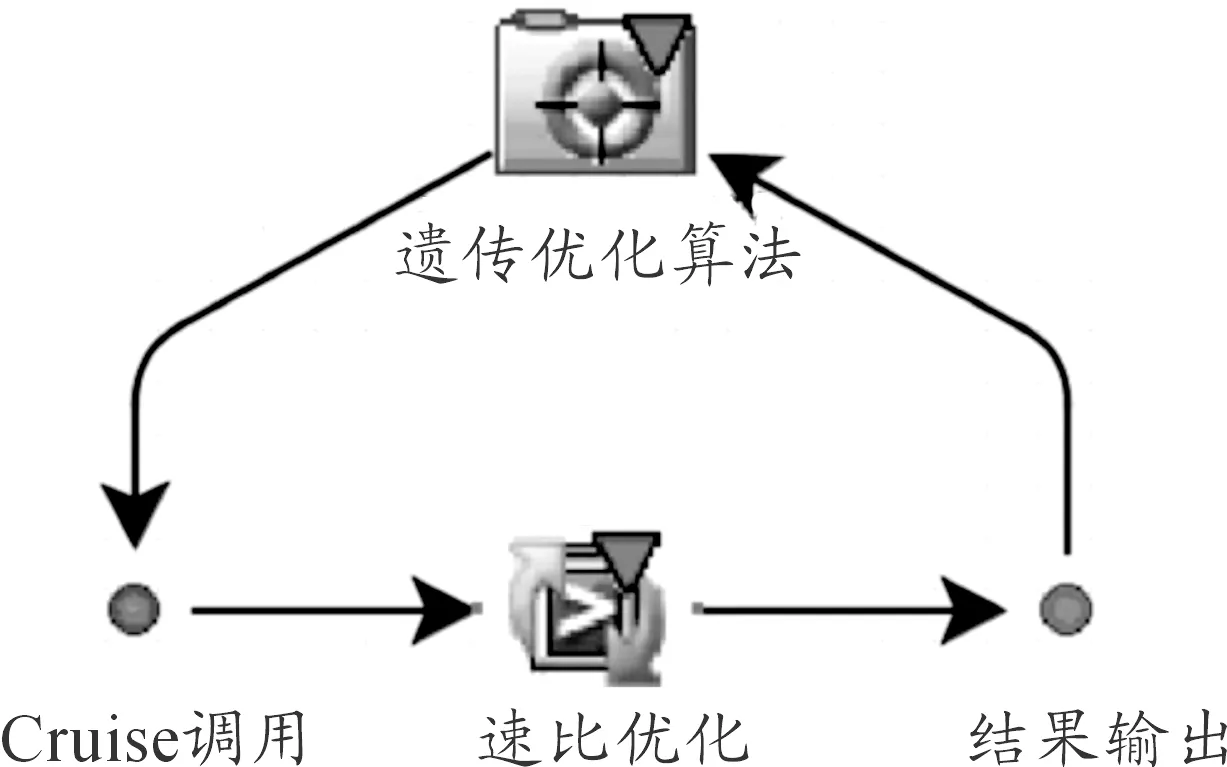

Isight集成Cruise過程:編寫調用文件batch,選擇Simcode組件;在Simcode中設置input文件為Cruise車輛模型文件.dbf,output文件為Cruise計算結果文件result.log,運算命令為batch文件,optimization組件中選擇多島遺傳優化算法,總群體規模數是島嶼數量和單個島嶼個體數乘積,考慮到防止成熟前收斂和適度的計算量,總群體規模一般選擇20~200。定義設計變量設置約束條件以及選擇優化目標,如圖4所示。

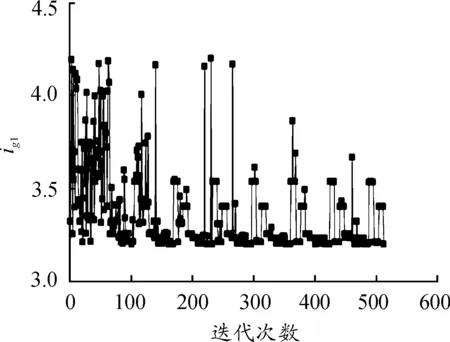

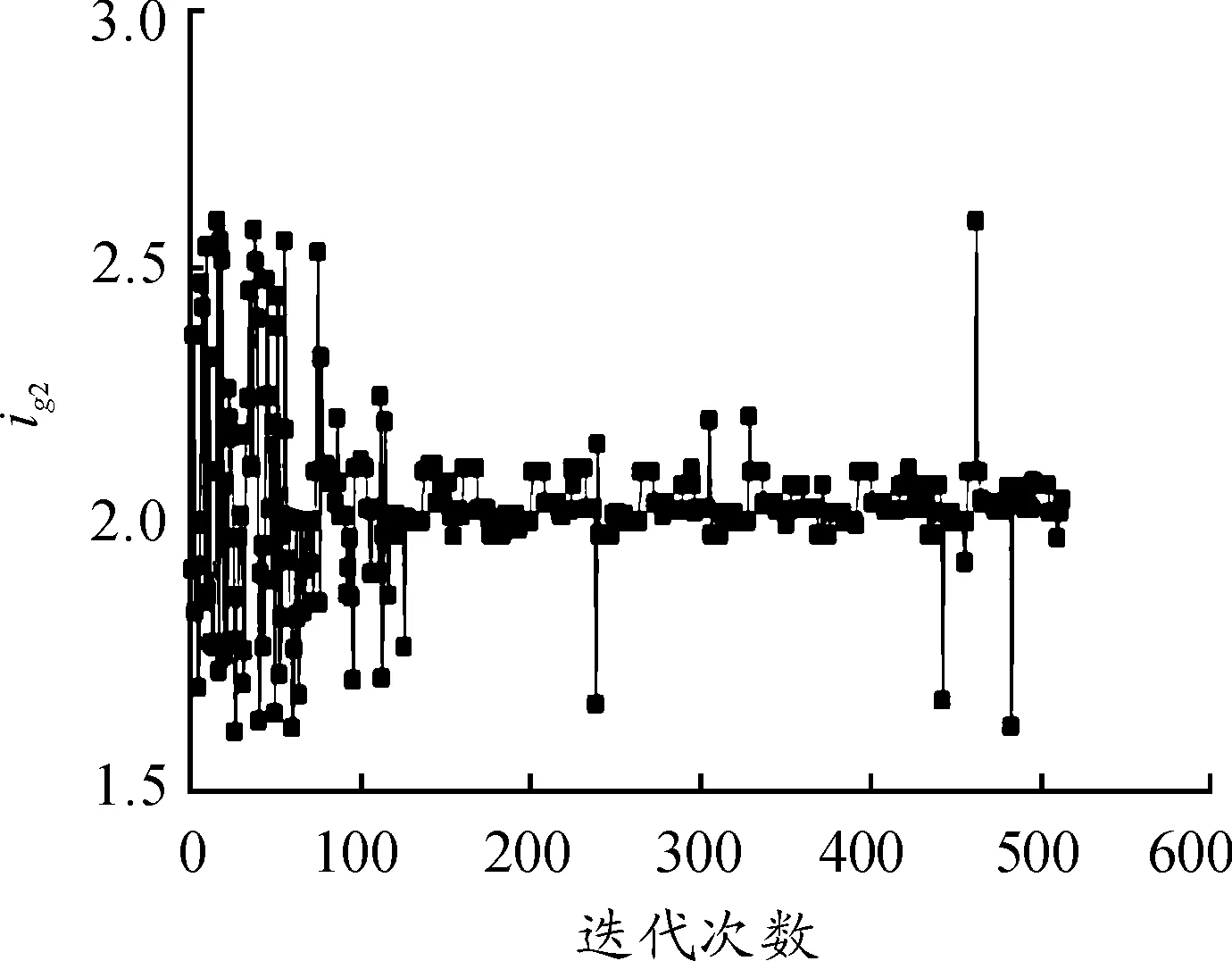

根據前期設置不同的遺傳算法參數配置,總結相關經驗,為了得到更好的優化結果,本文遺傳算法中島嶼數設為8,單個島嶼個體數量為7,總共進化代數為530代,島間遷移率為0.5,交叉概率為0.9,變異概率為0.008,遷移間隔代數為2。運行Isight優化模型后,經過一定次數的迭代,每次局部搜索趨于收斂后,會出現一個階躍,然后再次趨于局部收斂。通過對所有局部收斂代數進行排列可得出系統全局搜索結果,即3個擋位速比的最優解。如圖5~7所示,3個擋位速比分別收斂在3.25、2.05、1.15處,即優化后的速比ig1=3.25,ig2=2.05,ig3=1.15。

圖4 Isight集成Cruise模型

圖5 1擋速比迭代

圖6 2擋速比迭代

圖7 3擋速比迭代

3.3 純電動拖拉機速比優化前后仿真結果分析

分別將優化后的速比數值輸入至Cruise變速箱模塊中,運行計算任務。

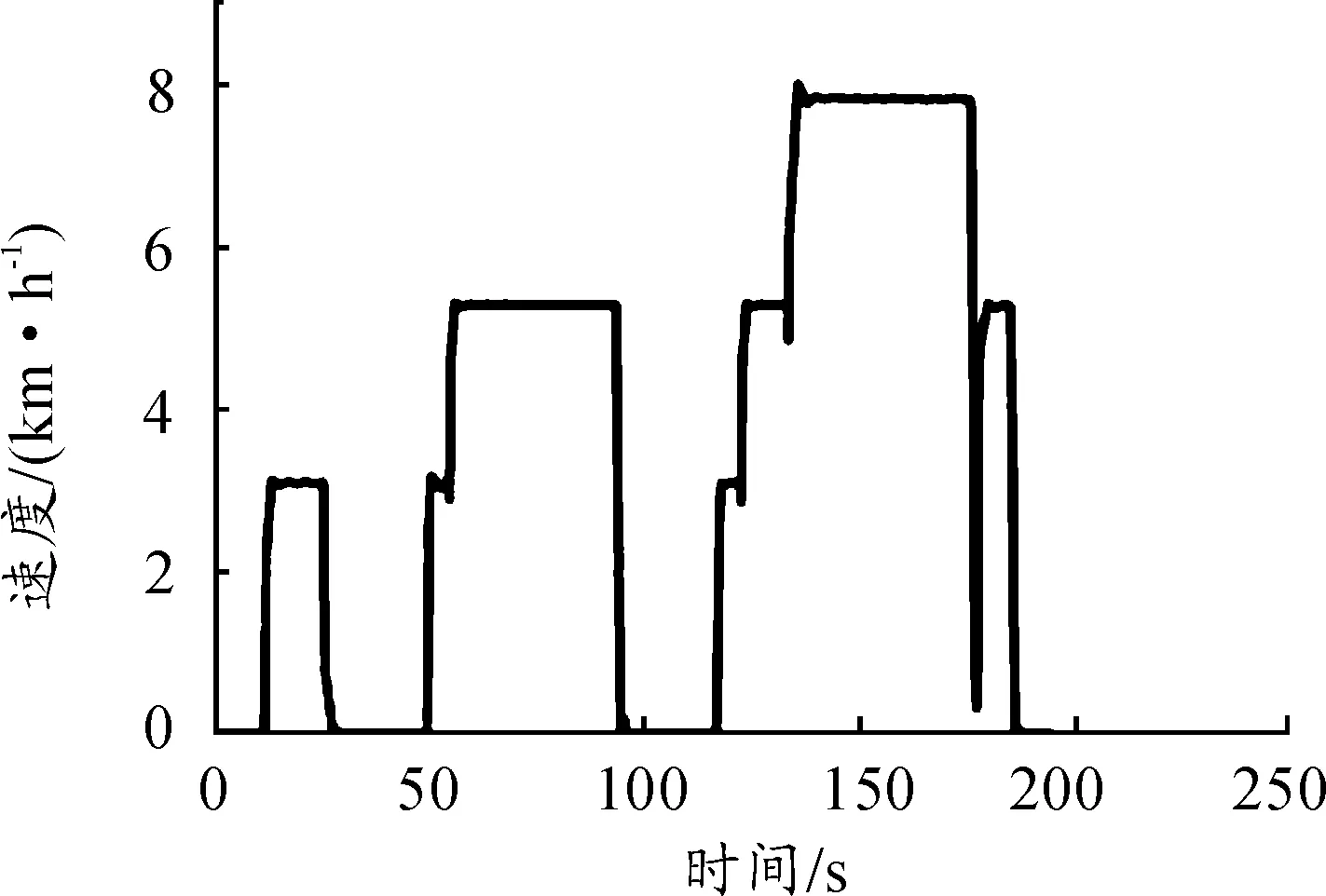

1)由于電動拖拉機與純電動汽車工況不同,無法使用Cruise中自帶的循環工況路譜。考慮到本文中涉及的電動拖拉機主要有3個工況,犁耕工況可對應NEDC循環中的低速段,旋耕工況對應NEDC循環中速段,運輸工況對應NEDC循環高速段,因此可通過修改NEDC循環工況路譜,使每段工況運行時間不變,修改速度上限值,擋位與換擋時機,從而模擬出電動拖拉機實際行駛的3種工況并進行仿真。循環工況仿真結果如圖8所示,通過仿真結果可以得出:1擋最高速為3.2 km/h,2擋最高速為5.4 km/h,3擋最高車速可達7.8 km/h。滿足該拖拉機理論工況車速。

圖8 電動拖拉機循環工況仿真

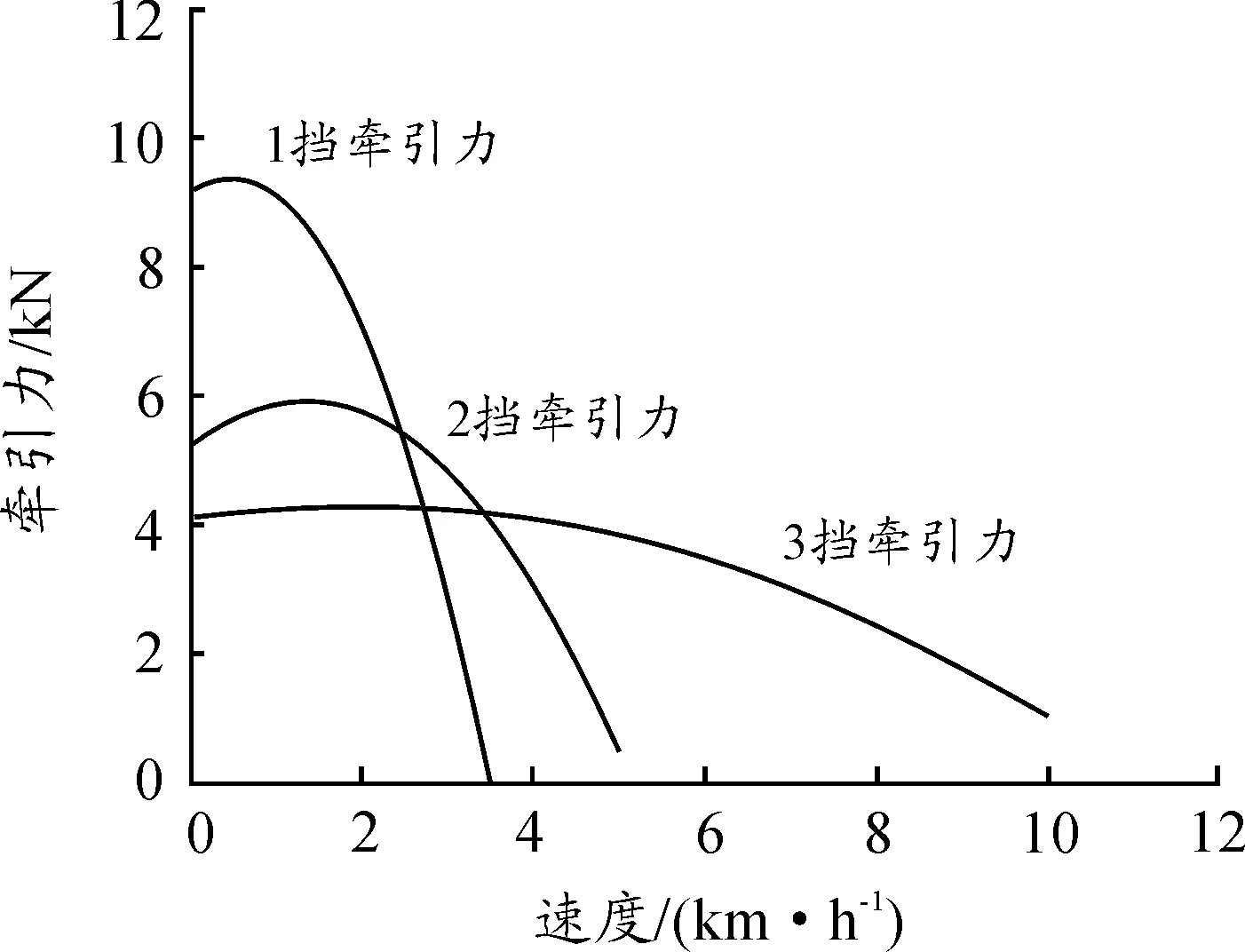

2)最大牽引力仿真結果如圖9所示,1擋牽引力最大,在速度為1.9 km/h時達到最高。2、3擋在理論工況速度下,牽引力均滿足設計要求。

圖9 牽引力仿真結果

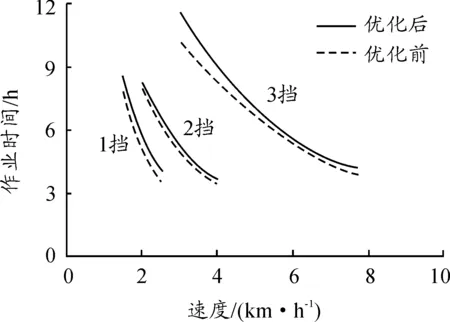

3)等速循環任務計算結果如圖10所示,各擋連續行駛時間隨車速上升而下降,速比優化后,1擋犁耕以2 km/h行駛時,續航時間約為4.8 h,2擋旋耕以3 km/h行駛時,續航時間約為5.2 h,3擋運輸作業以6 km/h行駛,作業時間可達5.7 h。

圖10 連續作業時間仿真

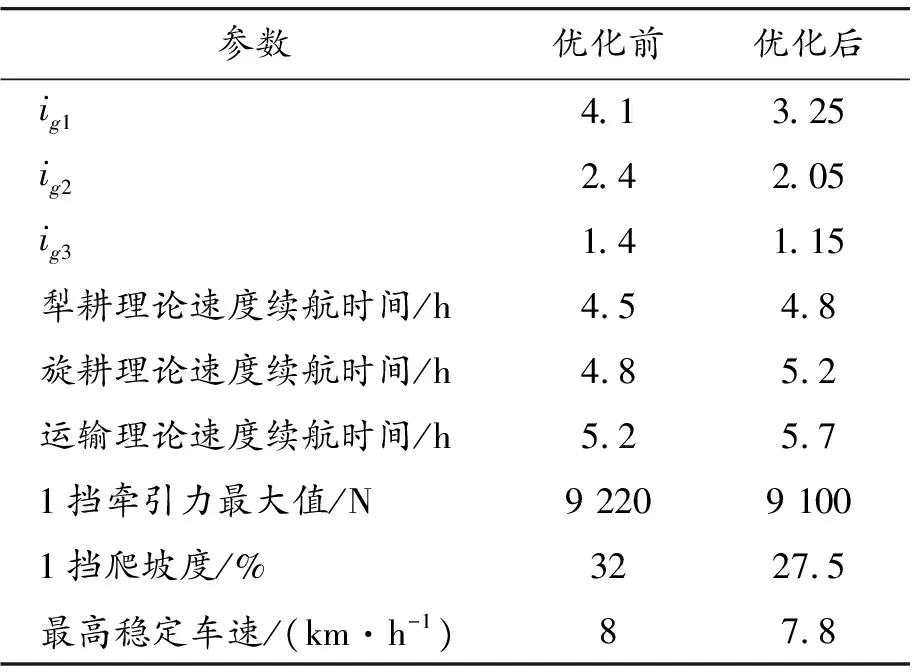

由以上優化仿真結果可知:以各工況理論速度作業,犁耕模式和旋耕模式下續航時間提高0.3 h,運輸模式下續航時間提高7%。優化后的動力性滿足設計條件,但是相關數值均有下降,這是因為在不改變除傳動比以外其他部件參數的前提下,經濟性得到優化提升則會導致整車動力性表現下降,見表3。

表3 Isight優化結果

參數優化前優化后ig14.13.25ig22.42.05ig31.41.15犁耕理論速度續航時間/h4.54.8旋耕理論速度續航時間/h4.85.2運輸理論速度續航時間/h5.25.71擋牽引力最大值/N9 2209 1001擋爬坡度/%3227.5最高穩定車速/(km·h-1)87.8

4 結束語

本文以某電動拖拉機為研究對象,根據該電動拖拉機整機設計要求初步匹配動力傳動系統各部件主要參數。使用Cruise仿真軟件建立整車仿真模型,在此基礎上聯合Isight軟件對傳動比進行優化。

1)介紹了一種電動拖拉機傳動系統參數匹配的方法。通過分析電動拖拉機3種工況,建立相應的力學模型,初步計算出動力傳動系統參數。

2)在滿足動力性條件的前提下,以續航時間為優化目標。利用Isight與Cruise聯合仿真對變速箱速比進行優化,選擇多島遺傳算法作為目標優化算法,經過迭代收斂得出優化后的傳動比。結果顯示:優化后的傳動比參數使該電動拖拉機整機經濟性得到提升,連續作業時間相比優化前提高了0.3~ 0.5 h。牽引力與爬坡數據雖有下降,但是滿足整車動力性設計要求。

3)由于電動拖拉機動力傳動系統的復雜性,傳動系統的匹配和優化無法保證實現整車性能最優。在后續的工作中需要針對無刷直流電機控制策略經行研究,進一步提升電動拖拉機整車性能。