基于斷面的后背門設計方法

劉鵬輝 徐家川 李迪 王可

摘要:車身斷面貫穿于車身結構設計的始終,良好的斷面設計對車身結構的設計質量和效率具有重要意義。文章以某車型后背門為例,在給出設計流程及公差規范的基礎上,通過主斷面及基礎面設計,研究了基于斷面的后背門設計方法。結果表明該方法能夠提高設計質量,縮短設計周期。

關鍵詞:后背門;汽車結構;斷面設計;設計方法

中圖分類號:U463:8 文獻標識碼:A 文章編號:1005-2550(2019)OS-0033-06

劉鵬輝

碩士學歷,主要研究方向為車身數字化設計與制造。

前言

汽車開閉件是一個相對獨立的系統,簡單的采用整車設計方法會使開閉件設計復雜化,從而加重設計工作。為了避免這種問題,本文從工程角度出發,給出一種基于斷面的高效后背門設計方法,為汽車開閉件設計提供參考。

1 設計準備

在設計前期,需要對部件結構、設計流程和設計公差進行梳理。

1.1 一般設計流程

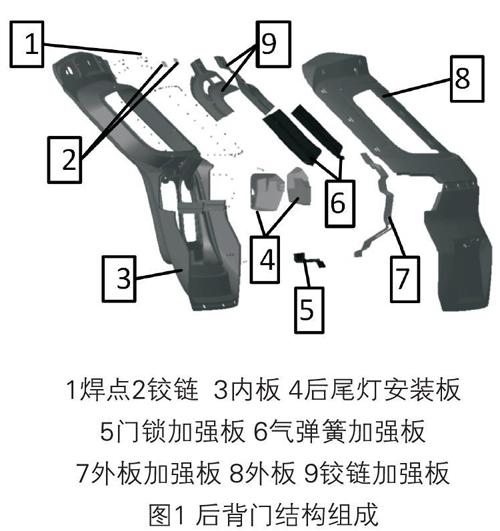

后背門一般由內板、外板、加強板、擾流板、鉸鏈、玻璃、門鎖、燈組成,具體結構如圖1所示。由于后背門設計思想是由外而內,先斷面后數模,先外板后內板,先大面后特征,逐步細化的過程[1]。依據外板曲面,玻璃曲面,分縫線,密封間隙,門鎖結構等主要控制點先進行斷面設計,然后依據斷面進行后背門內外板設計。

在設計流程中,經常進行附件布置,CAE分析,結構斷面修改等工作,整個設計過程需要不斷的修改、驗證和反復。如圖2中評判結果不滿足性能要求,必須返回斷面設計,調整斷面結構,然后再次進入設計循環。因此,有效借鑒標桿車型結構、斷面資料能夠大幅度減小工作復雜度和工作量,減少出錯概率,提高工作效率戶。具體流程如圖2所示。

1.2 設計公差規范

公差是控制整車質量和外觀品質的重要一環,需要參考實際生產工藝水平,依據斷面位置設計DTS。

依據CAS面來選擇典型斷面位置,斷面選擇應該滿足:(1)結構的關鍵和危險部位,如圖3中鉸鏈處斷面02;(2)零部件裝配關系復雜部位,如圖中門鎖處斷面07;(3)車身對稱平面必須有斷面,如圖中01;(4)涉及外觀造型配合的斷面,如車門與側圍配合處,如圖中04和06。具體斷面位置如圖3。

然后在斷面位置依據CAS面、公差要求、工藝制造水平來設計DTS,DTS見表1。用DTS控制后背門的門縫間隙、面差,如表1中部位02的DTS,以頂蓋為段差基準進行設計,后背門外板與頂蓋間隙7.0±1.5mm,段差設計為-1mm,即擾流板只沿負Z向產生偏差,平行差1.5mm。

2 主斷面設計

在斷面設計中,根據斷面的基本類型,將其分成兩大類,一是普通斷面,只涉及板件搭接關系;二是含有零件裝配關系的復雜斷面。在此次設計中,因標桿車型密封效果較好,故參考標桿車型斷面設計,初步確定密封支口和密封面之間距離11mm,密封條壓縮量9mm,密封平面直線段確保大于18mm,包邊設計為7mm。

2.1 普通位置斷面設計

在所選取的后背門斷面中,除圖3中02、03、07位置之外,都可稱為普通位置斷面。如圖4中外板即是CAS面在斷面01處斷面圖,然后依據DTS設計間隙及段差。密封條支口和密封面設計參考標桿車密封面角度及位置初步確定距離為11mm且保持垂直,其它斷面位置的密封支口與密封面位置關系必須與01位置保持一致,確保良好的密封性能。外板玻璃搭接邊下沉4mm,與后背門玻璃之間保留涂膠空間[3]。依據以上設計要求進行斷面O1初始設計,得到圖4的設計結果。

完成初始設計后,對斷面不合理位置進行優化,完善內板、外板結構,使結構受力更加合理,避免應力集中;細化鈑金件搭接部位,初步確定焊接、包邊長度及位置關系,斷面設計完成之后如圖5所示。對于其它普通位置斷面的設計,可依據01斷面位置設計方法進行設計得到。

2.2 特殊位置斷面設計

2.2.1 鉸鏈位置斷面設計

鉸鏈位置斷面即02位置斷面,是最重要的斷面之一。在這個斷面中,主要設計鉸鏈安裝面、密封面以及玻璃支口。鉸鏈安裝位置需要增加加強板,保證鉸鏈系統剛度,防止出現背門下沉量過大,影響背門閉合或門縫間隙平整度,所以在設計過程中需要給加強板留出空間,如圖6中加強板位置[4]。由于鉸鏈軸向平行于Y軸,所以只需根據提供的鉸鏈類型布置軸線在ZX平面上的位置即可。在布置鉸鏈軸線位置后,必須要校核鉸鏈開度,人機工程校核要求后背門開度達到80°(見圖6中鉸鏈位置圓弧線即最大開度線),避免運動件之間出現干涉同時確保最小運動間隙3.5mm。鉸鏈位置斷面設計結果如圖6所示。

2.2.2 門鎖位置斷面設計

f7鎖位置斷面主要涉及后背門鎖的安裝,鎖體應位于背門中間下側,為保證門鎖結構在長期使用過程中的可靠性,在安裝位置增加加強版,防止門鎖安裝面及密封面支口在門鎖長期開合過程中產生變形,影響密封及外觀。

同時背門關閉狀態鎖銷軸線延長線應通過鉸鏈軸線或者鎖體與鎖銷嚙合點和鉸鏈軸線的連線跟鎖銷軸線的夾角≤5°,鎖體在嚙合瞬間與鎖銷切向嚙合,保證背門安全鎖止,提高鎖體壽命。保持合理空間,避免行駛過程中后背門鎖止不嚴出現的振動、異響等問題,門鎖位置斷面設計如圖7所示。

3 后背門設計

在典型位置斷面設計完成之后,依據斷面形狀,進行后背門基礎面搭建,在此之前,首先要先確定大面趨勢線,即斷面引導線。

對于引導線的設計,由于后背門上端基礎面延展趨勢與頂蓋后端分縫線相同,故01、02位置斷面引導線選取CAS面頂蓋后端分縫線;03位置斷面選取玻璃斷面線作為引導曲線;06位置斷面選取Z軸向X軸正向偏轉10°的軸線作為引導曲線;07位置斷面選取后背門底端門縫線作為引導曲線。

3.1 外板設計

外板設計相對較少,主要是從CAS面上提取曲面建立起來,確保造型風格不變,CAS面造型見圖8。對于在CAS面上沒有顯現出來的位置,例如擾流板覆蓋位置,玻璃曲面覆蓋位置外板形狀等另行設計。

設計方法是從典型斷面位置中提取出外板曲線,參照選定斷面引導線,對外板被覆蓋位置進行設計,如圖9中掃略曲面為外板上的擾流板安裝面。

完成外板初步設計后,在外板上設計必要特征。像裝配過程中使用的定位孔,導流板安裝孔,玻璃定位孔等細節特征。

另外某些基礎面上的特征需要改進或者添加以及最后外板包邊設計等,都需要在后期工作中進行完善。外板設計完成后,結果如圖to所示。

3.2 內板設計

相較于外板,內板設計比較復雜,因為需要考慮的問題更多,如密封面,鉸鏈安裝面,門鎖安裝面等。由于內板具有多重臺階式曲面,故采用逐層設計方法,以密封面為起始設計曲面,向兩側擴展,以達到更好的設計效果。

在內板設計中,首先考慮密封面設計。密封條選擇正壓式,即密封條支口垂直于密封面,但是在實際設計過程中無法達到處處垂直,故設計時應盡量保證垂直度誤差50以內[5]。曲面銜接盡量光順平滑,不能有變化過于劇烈的轉角,如圖11。如果拐角曲面無法滿足光順要求,則需要放寬邊界限制。

對于密封面拐角位置,半徑大則利于密封條安裝和性能的提高,但對于后背門進出性和行李箱容積產生負面影響,故對拐角處半徑大小要從多方面考慮。

鉸鏈安裝面的設計要依據所選鉸鏈進行,既要保證足夠的安裝空間,又要考慮與頂蓋部位的鉸鏈安裝面形成合適的夾角,確保后背門的開合角度。由于鉸鏈安裝面處有眾多附件,故鉸鏈安裝平面盡量寬,以方便附件安裝,同時增加使用過程中的可靠性,鉸鏈安裝面如圖12所示。

對于玻璃支口設計要依據01、02、03位置斷面中選取支口線,設計方法如圖9,根據引導曲線得出玻璃支口。在設計支口拐角處時需參考外板與支口間隙,使間隙處處均勻,否則鈑金件之間會出現裝配問題。

最后設計內板邊界即與外板搭接邊處。內板邊界設計依據主斷面設計中的內板邊界線,通過引導曲線掃略設計成型。由于后尾燈位置原因,需要做下沉設計,以便后尾燈的安裝,下沉量根據所選后尾燈設計,如圖13所示。

在完成三個基礎面之后,對基礎面進行拼接處理,使其形成一個整體,將腔體進行填充,最后一個后背門內板基本形狀初步形成。

在內板基礎面設計完成后,考慮輕量化處理甲。在鈑金件大范圍的平面區域,掏空或使用加強筋。如對內板上的空腔填充區域,在保證強度的前提下,進行掏空處理,并在內板上起支架,對外板起支撐作用,避免外板在使用過程中出現凹陷、振動、噪音等影響使用體驗的現象。最后對內板進行細節特征設計,處理過程與外板特征設計相同,最后得到設計結果如圖14。

3.3 加強板設計

對于后背門整體而言,為了保證視野空間,門框兩側設計相對于整體而言較窄,為保證門框強度,防止安裝面變形,在氣彈簧、鉸鏈以及門鎖位置設計加強板。反復修改后,后背門最終設計結如圖15。

4 CAE分析

在整個設計中,CAE分析存在于各個設計節點。根據圖2中的判斷流程,通過CAE分析設計零部件性能,對于不滿足要求的部位進行重新設計,以保證后背門整體性能要求[7]。在完成設計后必須進行后背門模態分析,提高低階模態,避免共振現象。

5 結論

后背門設計在整車設計中十分重要,通過斷面設計后背門是目前最高效的設計方法,能在更短的設計周期中高質量完成設計。同樣,開閉件設計也可以通過控制斷面形狀、設計要點等關鍵信息控制設計流程,使整個過程清晰、可控,能夠避免因流程混亂而造成的工期上的延誤和人力資源上的浪費。

參考文獻:

[1]Zhang Dongsheng,Lv Zhanglai.The Car BodyModeling Design by Reverse Engineering Techniques[J].Elsevier journal.2011(11):1908-1911.

[2]張雷,房長江,蔡金偉.汽車開閉件系統開發概述[J].時代汽車.2018(06):33-34.

[3]費翔,汪星.淺析某車型尾門氣撐桿性能提升[J].汽車零部件.2018(01):33-36.

[4]張太成.SUV車型后背門剛度設計[J].山東工業技術.2015(09):33-34.

[5]辛勇、張向超.汽車后背門密封結構優化[C].第十四屆河南省汽車工程科技學術研討會.2017-9-20:81-82.

[6]黃金陵.汽車車身設計[M].機械工業出版社.2007.

[7]都琪、張繼偉、馬訊.轎車車門結構優化設計[J].湖北汽車工業學院學報.2009(4):15-18.