礦井乏風余熱回收裝置的設計研究

劉軼

(大同煤礦集團有限責任公司同大科技研究院 山西大同 037003)

0 引言

同煤集團四臺礦石炭系延深改造工程中,將采用風源熱泵技術為新建的進風立井井筒供熱。新建的回風立井采用ANN系列軸流式主通風機,其連接的擴散塔形式為倒錐形結構,也稱立式擴散塔[1]。由于擴散塔結構為立式且出風口位置高、加之系統設計風量大等一系列因素,因而對采用風源熱泵技術進行礦井排風(乏風)余熱回收提出一定的挑戰。因此,本文就四臺礦倒錐形擴散塔乏風熱回收工藝進行了技術研究,為石炭系風源熱泵項目提供了理論支撐和技術指導。

1 系統工藝組成簡介

四臺礦石炭系新建回風立井的回風量為:前期275 m3/s,后期401 m3/s。根據上述研究結果,乏風熱交換裝置按照最大風量401 m3/s 為依據,過流斷面風速可控制在3 m/s~4 m/s 范圍內,結合工程項目安裝實際,建議換熱斷面按9 m×12 m 進行設計(見圖1),校核乏風換熱裝置過流斷面風速為3.7 m/s,滿足系統過流斷面風速范圍要求。

四臺礦倒錐形擴散塔風源熱泵系統工藝組成如圖1所示,乏風余熱回收裝置由連接裝置(擴散塔連接裝置、連接裝置均勻段、漸擴段)和乏風熱交換裝置(90°彎換熱擴散塔和噴淋水換熱器)等組成,其功能是將礦井乏風中所蘊含的低溫熱能(10℃~15℃)轉移到循環水中。它整體安裝在倒錐形擴散塔的上部,并用承重柱支撐于地面上。為滿足礦井反風需要,兩個倒錐形擴散塔各配置一套。

圖1 礦井乏風余熱回收系統的工藝組成

2 工作原理

系統工作過程:礦井乏風(總回風)在通風機的作用下進入倒錐形擴散塔,再經乏風余熱回收裝置后排入大氣。乏風在經過乏風熱交換裝置內部時,通過噴淋水換熱器垂直向下噴出的水霧將礦井乏風中所蘊含的低溫熱能轉移到循環水中,在噴淋循環泵的作用下連續換熱作為熱泵系統的低溫熱源(6℃~9℃),此過程稱為能量采集系統;循環水池中的低溫熱源在低溫熱源循環泵的作用下經過水處理裝置后,進入水源熱泵機組,熱泵從工作原理來說就是制冷機[2],低溫熱源的水進入熱泵(渦旋壓縮機)低壓回路中的蒸發器后又回到循環水池重新熱交換獲得熱能,此時熱泵低壓管路中的低溫低壓液態制冷劑(不含氯的氟利昂HFC)吸熱后呈低溫低壓蒸汽狀態,經熱泵耗電做功后,將進入熱泵的低溫低壓蒸汽狀態的制冷劑壓縮成高溫高壓蒸汽狀態,進入冷凝器后把熱量傳遞給低溫的供暖側用水并使之升高為約+45℃的熱水,此過程稱為能量提升系統;升溫后的供暖側熱水在采暖循環泵的作用下,進入井筒防凍加熱器加熱冷空氣并循環進行,從而達到礦井井筒防凍的目的。

本項目做了如下關鍵技術研究:①換熱器的形式確定;②乏風余熱回收裝置的結構設計;③乏風熱回收實驗;④乏風熱回收技術能效評價。本文主要介紹乏風余熱回收裝置的結構設計。

圖2 礦井乏風熱交換裝置實驗模擬系統現場

3 乏風余熱回收裝置結構設計

乏風余熱回收裝置由乏風熱交換裝置和連接裝置組成(見圖1)。

3.1 乏風熱交換裝置的熱濕交換模擬

熱交換裝置由換熱擴散塔和噴淋式換熱器兩部分組成(見圖1)。假定噴淋水霧分布均勻,模擬熱交換裝置內部流場、溫度場、乏風溫度和噴淋水滴溫度變化及軌跡分布情況,探討其熱濕交換過程。

(1)換熱擴散塔內流場模擬研究 本研究基于有限體積法,采用N-S方程進行湍流計算,離散方法為二階迎風格式,噴淋以離散相形式進行添加,無噴淋水時湍流模型選用k-ε 模型,其他為RNG 模型,出口邊界為壓力出口,壁面默認為無滑移壁面。

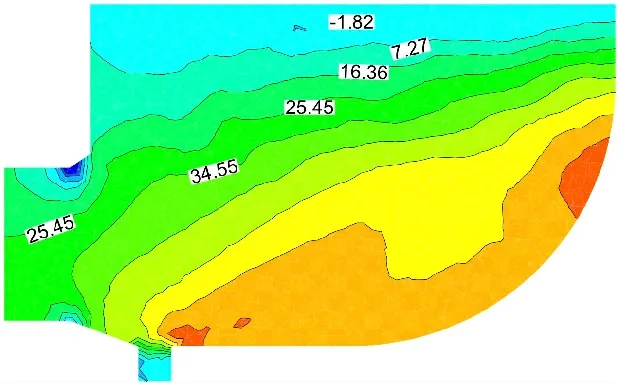

圖3為噴淋前換熱擴散塔(俯視方向)內部流場分布情況,回風經換熱擴散塔的入口進入其內部,風速在水平方向發展,在進風水平上風速最大,向四周漸擴減小,大部分沿管壁迅速流出換熱擴散塔,換熱擴散塔左上方(圖3(b))幾乎無回風流經,豎直方向風流分布不均,有局部回流現象,出口面平均風速3 m/s~4 m/s,局部達5 m/s。

圖3 噴淋前換熱擴散塔流場分布

圖4、圖5分別為噴淋前后裝置入口Z=4 m 和Y=3 m 處流線軌跡圖,由圖可見,噴淋前流線均勻,噴淋后流線在裝置內部受到水流的沖擊,軌跡整體下移,受細小水滴影響軌跡趨于復雜散亂,延長了在裝置內停留時間,部分高溫氣流受匯水槽內低溫水引導產生分流現象。

圖4 噴淋前流線圖(左圖為Z=4 m,右圖為Y=3 m)

圖5 噴淋后流線圖(左圖為Z=4 m,右圖為Y=3 m)

(2)熱交換裝置內溫度場模擬研究圖6、圖7 為噴淋換熱后裝置內乏風和噴淋霧化水的三維溫度軌跡圖,可見熱濕交換過程中裝置內部回風路徑上高溫乏風持續加熱低溫霧化噴淋水,隨移動距離的增大,乏風溫度在水平和垂直高度方向上呈下降趨勢;熱濕交換逐步進行、水溫持續升高,至乏風遷移至裝置出風口時溫度接近噴淋水初溫。

圖6 裝置內乏風溫度分布軌跡圖

圖7 裝置內水滴溫度分布軌跡圖

從上述關于熱交換裝置內熱濕交換現狀分析可知,其內部熱濕交換效率受裝置內氣流分布均勻性的影響最大。因此,解決熱交換裝置入口風速過大、內部均流不充分、換熱不均勻的問題,結合四臺礦倒錐形塔出風特點,提出從連接裝置均流段設計和改變換熱擴散塔斷面擴大系數兩方面著手進行優化探討研究。

3.2 連接裝置均流段設計優化模擬

均流段的設計優化模型如圖8、9 所示,基于8 m×8 m 通徑倒錐形塔出口尺寸(見圖1),探討增加1/2 倍通徑長度和1倍通徑長度均流段設計后對裝置內流場優化影響。

圖8 增加1/2倍通徑長度均流段時

圖9 增加1倍通徑長度均流段時

由圖8和圖9對比可知,增加1倍通徑長度均流段時熱交換裝置內風流較增加1/2倍通徑長度均流段時分布均勻,出風口平均風速減小14%,且轉角處渦旋程度減小,乏風充滿整個熱交換裝置,有利于低溫噴淋水和高溫乏風進行充分地熱濕交換。但從現場施工的角度來看,可結合場地要求,均流段長度可按0.5~1倍擴散塔出口通徑長度確定。

3.3 換熱擴散塔斷面擴大系數優化模擬

基于圖9所示,保證乏風熱交換器連接結構、均流段橫向尺寸和入口風速不變,改變換熱擴散塔入口斷面擴大系數(即增大連接結構及均流段高度),所謂斷面擴大系數就是擴散塔出風口斷面與入風口斷面之比[3],模擬研究不同斷面擴大系數對裝置內部流場分布的影響,如圖10所示。

圖10 改變斷面擴大系數優化模擬

由圖10 中(a)、(b)、(c)三圖對比可知,在同一風速入口條件下,隨縱向斷面擴大系數的增大裝置內流場分布均勻性變差,大部分乏風直接從裝置出口處排出、停留時間過短,不利于乏風和噴淋水熱濕交換過程的開展。因此,基于此倒錐形擴散塔和熱交換裝置結構尺寸,斷面擴大系數為1.5~2.0 范圍內時流場狀態最優,推薦采納。

4 乏風余熱回收系統阻力損失研究

乏風余熱回收系統阻力損失主要包括熱交換裝置內部噴排結構、擋水板以及噴淋水苗局部阻力損失和裝置連接結構沿程阻力損失兩部分。通過數值模擬和現場實驗兩種方法進行對比驗證系統阻力特性,數值模擬研究考慮管道和裝置粗糙度影響,兩部分結構壓力變化情況見圖11和圖12所示。

圖11 熱交換裝置連接管道壓力變化云圖

圖12 熱交換裝置內部壓力變化云圖

由圖11 和圖12 所示裝置和連接管路阻力變化云圖可知,連接管路入口和裝置出口平均靜壓差為27 Pa;熱交換裝置壓力值7.27 Pa 處是逆噴噴排位置,水苗平均阻力以裝置進口和噴排處靜壓差值18 Pa為準(與噴水室單排逆噴水苗阻力經驗公式計算值18.2 Pa相符);附加噴排和擋水板壓損值為5 Pa,系統總壓損值為50 Pa,滿足設計要求。

5 結束語

按照過流斷面風速滿足乏風與水直接接觸換熱要求前提下,盡可能降低斷面面積,均流段考慮1倍通徑長度。倒錐形塔出口通徑為8 m,取均流段長度8 m。

換熱擴散塔斷面擴大系數介于1.5~2.0 范圍內。換熱擴散塔入口斷面(均流段斷面)為7 m(高)×8 m(寬),此時斷面擴大系數為9 m×12 m/7 m×8 m=1.9。

乏風熱交換裝置斷面按照9 m×12 m設計,在通風容易時期總回風量為275 m3/s 時,過流斷面風速為2.5 m/s,滿足氣水接觸換熱風速范圍要求。