數控機床防護門結構設計與安全性探究

王珂

關鍵詞:數控機床 激光切割 防護門 安全性 設計研究

1 引言

隨著激光發生器功率的提升以及激光切割工藝的不斷改進,厚板切割已經不再是制約激光切割機市場推廣的障礙,其中高速激光切割數控機床的高效與高質在很大程度上提高了加工精度和生產效率,已經逐漸成為3C 精密加工、軌道機車、船舶、汽車行業零部件制造,重型機械等場合的首要生產設備。根據公開數據,至2017 年為止,國內金屬制造業激光切割機的使用率已經達到了70%以上。國內激光設備生產廠家借助于價格優勢,占領大部分國內市場。但反觀出口數據,2018 年全年出口金額達到7.24 億美金,僅占到中國激光設備市場的8% 左右,還有巨大提升空間,國內企業很難將整機產品出口到發達國家地區,一個重要原因就是設備防護及安全方面達不到歐盟CE(CONFORMITEEUROPEENNE,歐洲統一)認證及美ANSI標準。歐盟CE 認證標準中適用于激光切割機主要標準是:EN ISO 11553-2017,機械的安全性. 激光加工機械標準。用于激光切割設備的大功率激光器,如CO2 激光、光纖激光,以及近幾年發展的半導體直接二極管激光器(DDL),激光產品分類將其定義為第四級激光產品,此類激光產品不但其直射光束及鏡式反射光束對眼和皮膚損傷,而且損傷相當嚴重,并且其漫反射光也可能給人眼造成損傷。激光機床技術高速發展,不僅對設備外觀有要求,各國對安全性能也有要求,對機床操作區域的全包圍防護已經是刻不容緩的發展趨勢。設計一個在功能上滿足使用,開啟尺寸足夠大,開啟過程安全可靠,并實現自動化控制的防護門結構存在一些困難。

設計過程中需要解決的問題:

本著以人身安全作為第一考慮因素的原則,數控激光切割機床應在工作區域外設有安全防護裝置,用以防止加工操作人員接近或直視工作區域,激光切割原料依據切割幅面不同,一般是3mx1.5m 和4mx2m 幅面的板料,為了將板料布置到切割區域,需要一個防護門,在進出物料時開啟,切割加工時關閉。據此進行數控激光切割機床進出物料的上下開啟自動門優化設計。要求達到在功能上滿足使用,開啟過程安全可靠,實現自動化控制,電氣控制滿足歐盟標準的安全規范。

2 機械結構方案確定

實現動作:上下方向開啟,滿足工作臺進出物料。動力源:壓縮空氣,壓縮空氣是最常用的自動門動力,通過電磁閥控制氣缸伸縮實現自動門的開啟關閉動作,有效簡化機械結構,避免冗余電氣控制,應用廣泛。

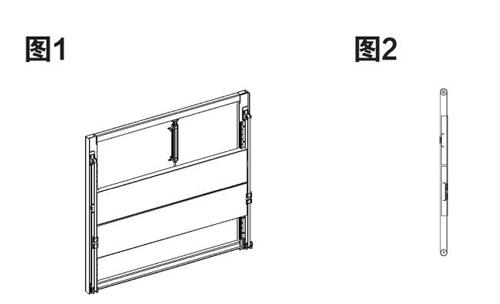

2.1 針對上下方向的開門結構,必須要解決一個關鍵問題即如何克服門的自重,否則在斷電斷氣等意外情況下,門將會在自重作用下自動落下,造成嚴重安全隱患或者設備損壞。針對這一問題,目前一般有兩種解決方案,(1)使用配重塊以克服門自重,結構原理是:將鋼絲繩一端連接到門上,繞過滑輪組,將另一端連接到與門等重的配重塊上。這種方案原理簡單,但在使用過程中存在一些問題,例如機構質量加倍,啟停慣量增加,對開啟和停止瞬間動力源的要求較高,運行速度不均勻,還需要設計額外的阻尼結構,配重機構架構復雜,占用空間大,阻尼結構有磨損需要時常調整,因此這種防護門結構只適用于開啟頻率不高的手動控制防護工況下。(2)使用儲能機構克服門自重,這是目前國外機床防護的趨勢,具體實施是在門頂部,組合同步軸、扭簧、剎車片、離合器等元件,通過扭簧的儲能功能,克服門自重,通過離合器的作用,門隨時在任意位置剎停。這種結構緊湊,但設計上是一門一例,一般情況下是自動化公司與主機廠協同設計,設計周期長,成本較高。充分考慮以上情況和本設備的現有要求,本設計防護門需要在在中部開啟與關閉,因此巧妙的將門一分為二(圖1),通過設計結構類似的兩塊門板,并將兩塊門板兩側分別連接到循環運轉的同步帶兩側,同步帶在循環中兩側皮帶運動方向相反(圖2)。同步帶機構在循環時候分別帶動上下門板朝相反方向運動,氣缸桿縮回時兩個防護門板同步反向開啟,氣缸桿伸出時兩個防護門板同步同向關閉,不僅滿足了開門的空間要求,還實現了在一個氣缸行程內實現兩倍的門開啟尺寸,兩倍開啟速度。上下門板結構類似,門體重量互相抵消,大大降低動力要求,不會因為失去動力情況下,自動閉合,提高了安全性。

2.2 根據電磁閥的使用特性,選用三位五通電磁閥,中位機制為中封,以此保證停電、斷氣狀況下,防護門的位置能較長時間保持原有關閉狀態。

2.3 防護門設計的第二個問題即大跨度的門板容易在運行中卡死。數控切割機床門框架結構多為鈑金折彎件或型材焊接框架。門結構形狀各異,尺寸較大,自身結構剛性有限,考慮加工費用和使用強度不高,沒有必要對其進行焊后二次加工。各安裝部位均是焊前加工到位,直接組裝。因此造成運行不暢原因一般有(1)兩側導軌平行度、高度差達不到安裝要求;(2)防護門剛性不足門板發生變形卡死;(3)單一動力源布置位置的偏差造成受力偏差引起兩側速度不一致造成的卡死。

設計中兩側導軌選用直線導軌,門框架焊接精度直接影響門能否運行流暢,因此焊接件廣泛采用插槽工藝,一方面利用插槽開口方向的區別在下料、折彎、焊接過程有效的“防呆”,避免加工中出現錯誤;另一方面插槽有一定的深度,各部件組合時候通過插槽的直角邊,兩兩之間自定位。在基本的焊接條件下,框架的尺寸及安裝位置誤差能控制在1-3mm 內。

運行過程中,防護門剛性不足是造成卡死的重要原因,大跨度的門板,想要滿足足夠的剛性非常困難,在設計過程中,反其道而行,減少橫向加強筋板的數量,使其在中部施加200N 里的情況下,整體撓度能達到3-5mm,并且將門板與導軌滑塊連接處,四周進行開槽處理,通過門板運行過程自身的結構尺寸的微小變化,抵消兩側導軌不平行,不等高造成的卡死問題。

單一動力源布置位置的偏差造成受力偏差容易造成運行卡死,此結構中,單一氣缸已滿足門工作動力要求,將其布置在結構幾何中心能減少兩側受力不平衡的情況,但是,無論是中間布置一個氣缸,或者靠近導軌兩側分別布置兩個氣缸,均無法避免結構尺寸誤差造成兩側移動速度不一致導致的卡死情況,既往經驗告訴我們,機械同步是最好的同步方式。因此次結構中在門框架底部設置一根傳動軸,通過軸兩端的鍵將軸與兩側下部帶輪周向連接在一起。使兩側同步帶機構連成一個整體,使兩側移動速度時刻保持一致。

在安裝調試過程中,可在基本連接緊固的前提下,通過手推、電磁閥點動的形式,讓整體結構跑合運行流暢后再鎖緊所有緊固件,最終達到整體機構運行流暢。

3 控制及安全電路設計

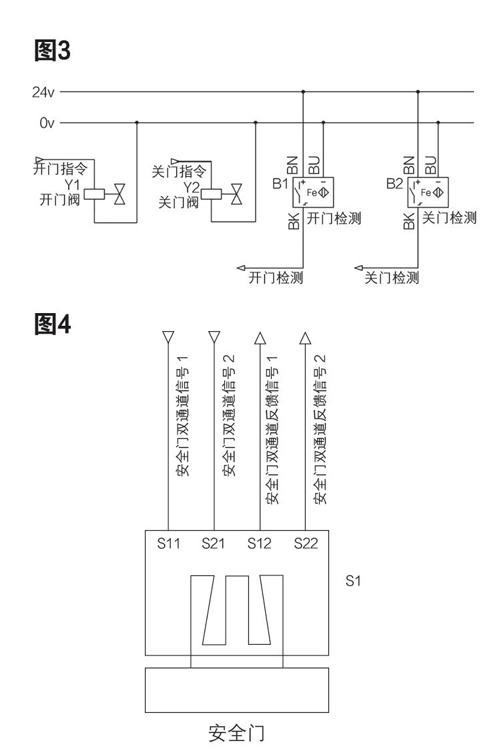

見下圖。電氣控制元件:Y1 開門閥,Y2關門閥,B1 開門檢測開關,B2 關門檢測開關,S1 安全門開關。

電氣工作原理:門通過電磁閥的開關(Y1,Y2)動作來使氣缸動作帶動整個安全門一起動作。動作完成后,在氣缸上有檢測氣缸的磁開關(B1,B2)檢測氣缸是否到位。當安全門關閉后通過插入式安全開關檢測,安全開關雙通道信號同時觸發,并將信號輸出到數控系統提供的安全集成功能,滿足歐盟 CE認證的要求和標準。

4 結語

本結構設計實現了某一數控激光切割設備防護門,在進出物料時開啟,切割工作時關閉防護的自動控制。具有開啟最大尺寸達到氣缸行程兩倍,開啟速度達到氣缸速度兩倍,利用同步軸機械同步解決了單一動力源驅動情況下兩側運行速度不一致導致的運行不暢以及卡死的問題,在失去動力時候不會因自重迅速下落,運行過程經實際檢驗安全可靠。整體結構從密封性,電氣控制性均滿足歐盟CE 標準中對激光切割設備的安全要求。整體結構具有較好的借鑒意義。