接觸軌非接觸檢測系統設計與研究

封 碩, 柴曉冬, 鄭樹彬, 李立明

(上海工程技術大學 城市軌道交通學院, 上海 201620)

0 引 言

隨著中國城市人口的膨脹,軌道交通路網規模不斷擴大,地鐵已成為城市居民的首選交通工具。如今越來越多的城市地鐵系統開始采用接觸軌供電的方式[1]。與接觸網供電相比,接觸軌受流方式具有結構簡單、安裝簡便、架設成本低、抗自然災害能力強、穩定性好等特點。由于地鐵站之間的距離普遍較長,手動檢測工器具性能落后,同時也存在檢測點少、密度低的問題[2],都不利于接觸軌的維護管理。為了解決當前接觸軌檢測存在的問題,本文提出采用光電結合技術的接觸軌非接觸檢測系統。

1 接觸軌非接觸檢測系統總體方案設計

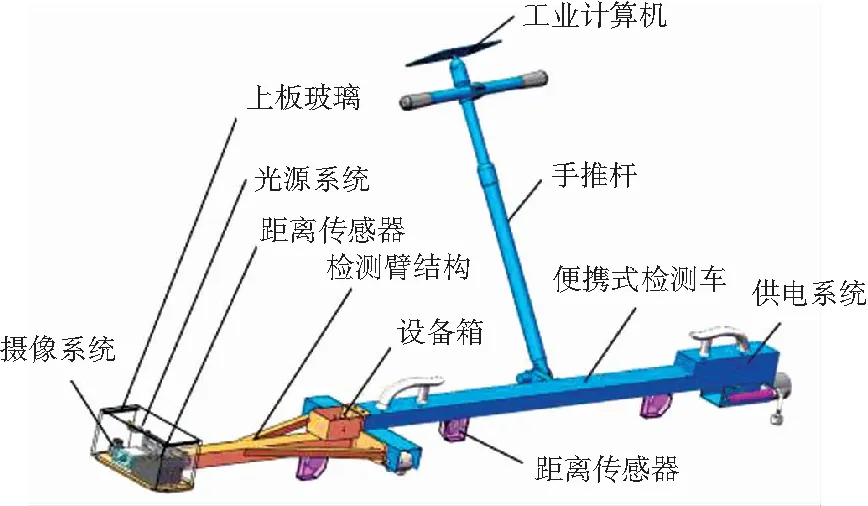

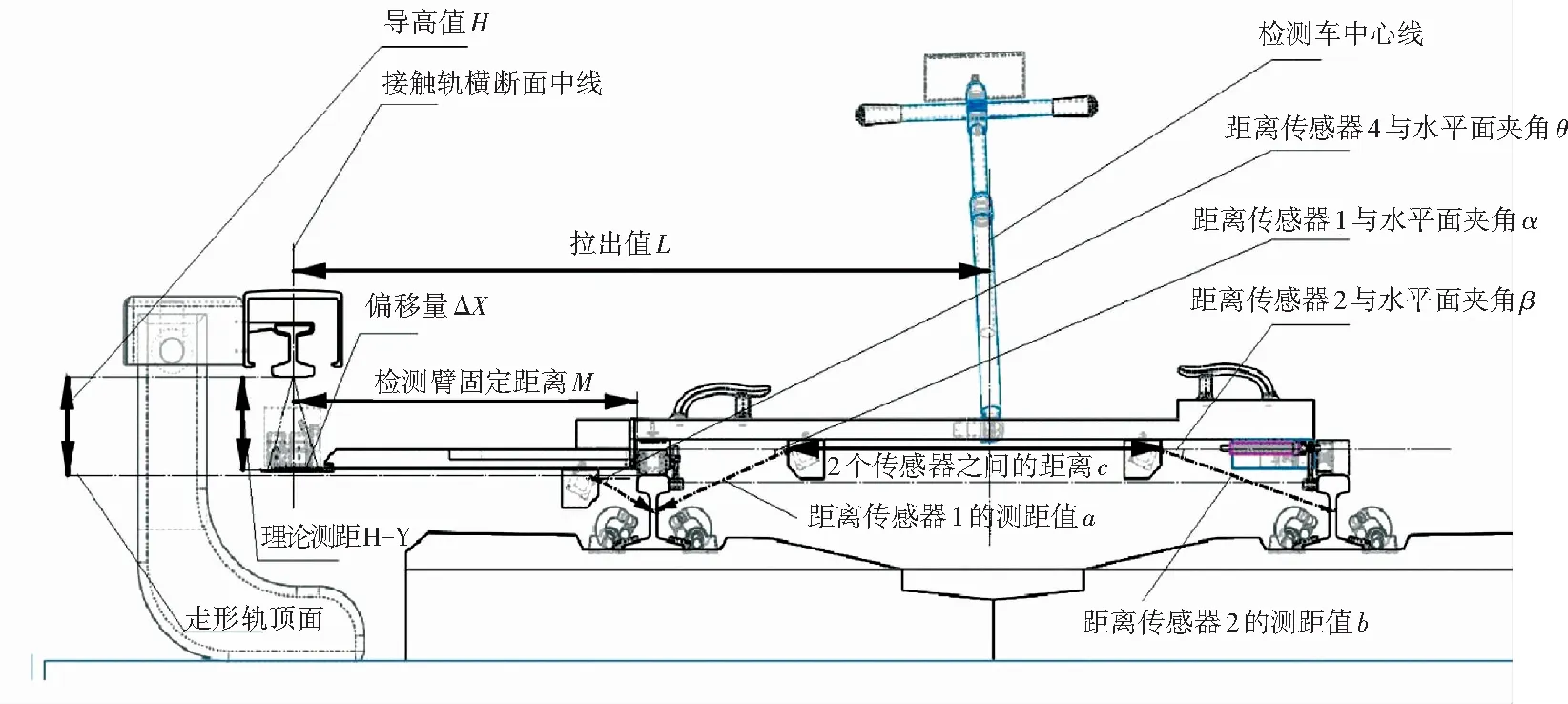

隨著軌道檢測技術發展以及計算機視覺測量技術的進步,本接觸軌非接觸檢測系統通過便攜式檢測車配合現代檢測設備進行同步動態、靜態檢測,搭建檢測系統硬件平臺,通過傳感器獲取接觸軌拉出值、導高值參數實現非接觸檢測。攝像系統在照明光源系統的輔助下,拍攝高分辨率的接觸軌、周邊設備、零部件的圖像并對其進行實時監控,通過計算機進行實時顯示,為軌道工作者實時觀察和判斷設備狀態提供方便[3-4]。此系統主要包括便攜式檢測車與檢測臂結構系統,便攜式檢測車可以伸縮折疊,方便工作人員運輸與攜帶,機械臂結構起到便攜式檢測車與接觸軌檢測裝置的連接作用;不同類型的傳感器安裝在特定結構中,在復雜環境情況下完成接觸軌檢測任務,整個接觸軌檢測系統由便攜式檢測車、檢測臂結構、工業紅外高清攝像機、距離傳感器等組成。本文以下接觸式展開研究,接觸軌非接觸檢測系統如圖1所示,接觸軌非接觸檢測原理如圖2所示。

2 非接觸檢測系統測量原理與算法

2.1拉出值與導高值定義

定義1 接觸軌拉出值接觸軌頂面的中心位置到走行軌頂面中心位置的橫向水平距離;

定義2 接觸軌導高值接觸軌頂面中心位置到走行軌軌面中心位置連線的垂直距離。

接觸軌拉出值與導高值出現偏差可以反映出接觸軌幾何狀態出現偏差,會影響機車運行,留下安全隱患;嚴重時會與集電靴碰撞在一起,造成傷害。所以,有必要對接觸軌拉出值、導高值進行檢測研究[5]。

2.2 拉出值檢測原理和算法

理想位置情況如圖1、圖2所示。距離傳感器1與距離傳感器2向走行軌內側面發出光源射線,距離傳感器1到距離傳感器2的距離為c,距離傳感器1的測距值為a,距離傳感器2的測距值為b,距離傳感器1發出的激光,與水平面夾角為α,距離傳感器2發出的激光,與水平面夾角為β,鋼軌寬度為W,接觸軌中心面到走行軌左側面距離為M,則軌距的表達式為:

L1=acosα-bcosβ+c,

(1)

圖1 檢測系統的基本結構

圖2 非接觸檢測原理示意圖

Fig. 2 Schematic diagram of non-contact detection

距離傳感器的安裝位置與安裝角度確定以后,其發出的激光與水平面的夾角也隨之確定。則拉出值可以表示為:

(2)

2.3 接觸軌導高值檢測原理和算法

當接觸軌的幾何參數發生變化,距離傳感器測距值a、b也會隨之變化,可以計算出接觸軌的拉出值[6]。

如圖2所示,距離傳感器3的測量值為d,距離傳感器3到走行軌軌面的距離為Y,理想狀態下,距離傳感器3發出的激光與水平面垂直,但是考慮到檢測臂左右波動的情況(向左偏移為正),將引起距離傳感器3的輸出值在水平方向發生ΔX的偏移,則導高值可以表示為:

(3)

如圖3所示,距離傳感器4安裝在檢測臂的A點位置,向走行軌外側面發出光源照射,距離傳感器4的安裝位確定,則傳感器與水平面的夾角θ,理論測量值AD確定,AD距離用S理論表示,可以通過標準量具測量與簡單計算求得。考慮檢測設備的搭載車輛在實際檢測過程中,會出現橫向的偏移(向左偏移為正),ΔX會發生向左或者向右的偏移量,得到圖3中B、C點位置,BE、CF可以表示距離傳感器4的實際測量值,用S測量表示。

通過幾何理論知識的計算,ΔX可以表示為:

(4)

綜上所述,可以計算出導高值:

(5)

圖3 檢測產生的偏移量

3 非接觸檢測系統的結構設計

接觸軌非接觸檢測系統結構設計,需要滿足攝像系統、光源系統、傳感器到接觸軌最大設計距離小于200 mm, 接觸軌豎直中線到走行軌內側面的水平距離為832.5 mm,整體結構采用拼焊栓接形式[7]。要求該結構可以在惡劣天氣、復雜環境進行非接觸檢測工作,并將檢測到的數據實時輸送回數據庫進行對比判別,提高檢測效率與精度。集成設備箱中包括攝像系統、光源系統和傳感器的安裝,機械臂連接車體與集成設備箱,重點進行便攜式檢測車與檢測臂結構設計。

3.1 便攜式檢測車的設計

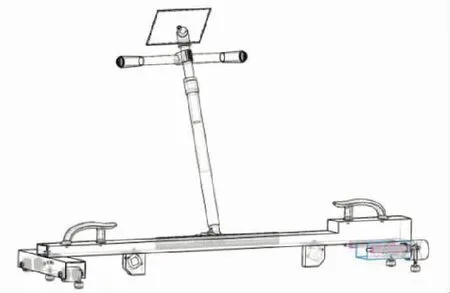

便攜式檢測車可以通過旋轉裝置折疊,收起前呈“T”字型,如圖4、圖5所示,分別為便攜式檢測車的工作狀態和折疊狀態。

圖4 便攜式檢測車工作狀態

圖5 便攜式檢測車折疊狀態

檢測車收起后旋轉臂可以和主梁旋轉到同一個方向,體積小,重量輕,便于攜帶。整體材料選用方鋁管,結構可靠,方鋁管內部中空可以用來穿線,有利于對布線進行保護。左側搭載的機械臂結構與最右側電源和車體在重量上保持平衡。在主梁的中間部位加一根500 mm的鋁型材,可以對主梁支架起到加固的作用,同時應對復雜的軌道環境,手推桿可以在加裝鋁型材的區域滑動,選擇最佳行走路線[8]。該便攜式軌檢車共有3個走行輪和4個定位輪裝置,如圖4所示。圖4中,右側的定位輪與彈簧裝置相連,如圖5所示。另外2個定位輪固定在旋轉臂上,定位輪裝置可以使檢測車在軌道上穩定前行,減小檢測車的左右偏移誤差。

3.2 機械臂結構的設計

機械臂結構通過螺栓與便攜式檢測車進行連接。搭載2個設備箱,前端為集成檢測設備箱,后端為交換機等連接設備。整體材料選用方鋁管,同樣是為了保護進線而且結構美觀可靠。機械臂結構承載了幾乎整個接觸軌檢測系統的硬件安裝,不但可以搭載在便攜式軌檢車低速檢測,還可與快速巡檢車互聯互通。在機械臂結構兩側垂直面安裝加強筋,提高結構強度[9]。機械臂的右側是與車體的連接設計,左側通過螺栓與設備盤連接,設備盤用來搭載集成設備箱。

4 接觸軌檢測系統的強度分析與有限元分析

4.1 機械臂系統與車身連接的強度分析

機械臂結構和設備集成箱的總重量約30 Kg,空氣阻力P忽略不計,當機械臂安裝在快速巡檢車上進行接觸軌檢測,沖擊加速度是重力加速度的10倍左右,機械臂系統和車身框架之間的最大作用力為:

ΣFmax=M×10g=3000 N,

(6)

選擇12.9級M20螺栓,總共2個,因此每個螺栓的最大工作剪切力為1 500 N。

螺栓桿與固定支座的擠壓強度為:

(7)

螺栓桿的固定支座的剪切強度為:

(8)

其中,F表示螺栓的工作剪力;d表示螺栓剪切面直徑;Lmin表示孔壁擠壓面的最小厚度。

許用切應力安全系數Sτ、許用擠壓應力安全系數Sp均取6.8,得出螺栓的許用切應力和許用擠壓應力均為137 MPa,所以螺栓強度滿足要求。

4.2 機械臂結構與設備盤連接強度分析

設備盤和設備集成箱質量大概15 kg,受到沖擊加速度的影響,機械臂結構和設備盤之間的作用力為1 500 N,設計6個螺栓進行連接,每個最大承受力250 N,雙頭螺栓桿拉伸強度為:

(9)

其中,F表示螺栓的工作剪力,d表示雙頭螺栓直徑。

螺栓屈服強度為785 MPa,對比可得出結論:拉伸強度遠遠小于屈服強度,選用的螺栓強度符合要求。

4.3 機械臂結構的有限元分析

機械臂結構是整個接觸軌檢測結構設計中最重要的一部分,不但是車體與集成設備箱的過渡連接裝置,而且承載幾乎整個接觸軌檢測系統的硬件安裝,研究認為由接觸軌檢測系統和機械臂結構組成一個機械臂系統。通過簡單的改造,機械臂系統可以安裝在不同的軌檢車上進行接觸軌檢測,為接觸軌檢測系統大范圍普及應用創造有利條件[10-13]。

將模型簡化導入Workbench中,模型主要包括機械臂橫梁和設備盤,加載Q345E材料,網格劃分采用自動網格劃分,劃分設計效果見圖6,可以滿足分析的需要。利用meshing模塊最終得到5 037個單元,12 097個節點,對于檢測臂系統整體結構,主要重量集中在設備盤上,集成設備箱的重量大約15 kg,其它的零部件比如距離傳感器相對于整個機械臂重量較小,可以通過質量與接觸面積換算成梁體上承受的壓力。

圖6 機械臂結構網格劃分圖

圖7和圖8分別是工作載荷下檢測臂結構的應變、應力云圖。由圖7可知,在靜態載荷的作用下,變形主要從設備盤一側向檢測車一側逐漸增大,根據圖7中數據,最大等效變形量為0.000 4 mm左右,變形量在可接受的范圍內。根據圖8可以發現最大等效應力為85.04 MPa,應力主要分布在圖中檢測臂的右側,與實際相符,滿足設計要求。

圖7 機械臂結構應變云圖

圖8 機械臂結構應力云圖

5 實驗驗證與分析

接觸軌與走行軌空間形位參數關系影響機車的供電效率。 檢測接觸軌相對于相同側行進軌的橫向和縱向位置關系可確保軌道交通的安全運行。上海軌道交通路網規模近年來保持持續快速發展,路網不斷向郊區延伸,站間距不斷拉大,4公里以上的長大區間習以為常,16、17號線為代表的接觸軌供電模式應運而生。申通地鐵接觸軌導高值設計為200 mm,拉出值設計為1 550 mm。對接觸軌拉出值、導高值進行重復性檢測,在實驗室環境,接觸軌測量參數見表1。

表1 接觸軌測量參數

傳感器組件安裝完成以后,其與水平面夾角、到固定面的測量值也隨之確定。距離傳感器與水平面夾角α、β、θ,距離傳感器4的理論測量值S理論,在任意三個位置測量a、b、L,由公式(1)列出3個方程可以求出α、β、L1的值;也可通過標準量具,多次測量求得。實驗室環境任取15個點,來回對選取的隨機點進行5輪重復性測量[14-15]。實驗檢測環境如圖9所示,數據處理結果見表2、表3。

圖9 實驗檢測環境

表2 拉出值測量數據與處理

表3 導高值測量數據與處理

Tab. 3 Measurement data and processing of guide height

mm

隨機選定15個測量位置,每個位置各進行5次計算,統計測量值與接觸軌測量參數值之差,作為測量的示值誤差,拉出值與導高值誤差分布如圖10、圖11所示。

圖10 拉出值示值誤差

圖11 導高值示值誤差

結果表明,拉出值和導高示值誤差均在±1 mm以內;拉出值與導高值的重復性總體標準差分別為0.497 mm、0.417 mm,均在0.8 mm以內;分辨率在0.5 mm以內;拉出值為1 550 mm,導高值為190 mm。測量示值誤差、測量重復性、測量分辨率符合設計要求。

6 結束語

通過對接觸軌空間形位參數的測量,進行了非接觸靜態檢測系統的設計與研究。提出了接觸軌非接觸靜態檢測的原理,實現了接觸軌非接觸的檢測,提高檢測效率與精度;通過便攜式檢測車搭載非接觸靜態檢測系統,提高檢測效率、降低勞動強度。接觸軌非接觸靜態檢測系統的研究為接觸軌檢測技術的發展提供了有效參考。