帶金屬嵌件的汽車接插件翹曲變形與殘余應力研究

姚建沖, 廖秋慧, 祝璐琨

(上海工程技術大學 材料工程學院, 上海 201620)

0 引 言

注塑成型因其便利性和高精度而被廣泛應用,然而注塑過程中聚合物的內部變化和應力情況是較為復雜的,若注塑件內部還存在金屬嵌件,情況則會更加復雜[1]。由于不同材料收縮率的差異,金屬嵌件周圍容易產生較大的內應力,這可能導致翹曲變形和應力開裂等各種問題。翹曲變形不僅影響產品的外觀,更會影響產品的功能[2]。而帶金屬嵌件的注塑件成型質量比普通的注塑件更難預測,因此有必要分析和研究其注塑過程應力分布情況和注塑成型工藝參數,以減少甚至消除產品成型缺陷,來滿足產品設計質量要求[3]。

在大多數研究中,翹曲變形被認為是殘余應力的一種反映,因為其是殘余應力的外部表現,郝如江等人[4-5]等研究了殘余應力產生機理,并對其進行了模擬和分析計算,Chen等人[6]認為殘余應力的主要成因是快速非均勻冷卻,因而認為用模擬來分析應力分布情況是很重要的;Zhou等人[7-8]發現殘余應力和翹曲密切相關。在這個問題上,早期研究試圖預測材料在成型過程中產生的殘余應力,并將殘余應力引入有限元結構分析軟件,以獲得脫模后產品的最終變形,該方法稱為殘余應力法,是計算翹曲的主要方法[9]。直到20世紀90年代,人們開始將變形模擬與殘余應力計算相結合,使用扁平殼單元來計算脫模后產品的變形[10]。

帶金屬嵌件的汽車接插件是乘用車上常用的注塑件,用于確保汽車電路的穩定運行,其質量和可靠性要求很高,本文以帶有多個金屬嵌件的汽車接插件為例,首先建立力學模型研究產品內部殘余應力;再通過Moldflow和ANSYS軟件分析討論金屬嵌件受力情況和翹曲變形[11];最后則通過調整注塑工藝參數,對產品成型過程進行優化設計。通過以上這些步驟,來分析產品內部應力情況及預測產品質量缺陷,并做出相應調整確保產品滿足設計要求。

1 理論模型與力學研究

嵌件注塑成型工藝比普通注塑成型工藝更為復雜,為了研究殘余應力與翹曲變形之間的關系,有必要運用CAE等軟件進行模擬分析[12],再結合實際數據與現象來進一步分析殘余應力對產品形狀和功能的影響。

對于殘余應力的研究,需要選擇適當的理論模型并引入假設和邊界條件,本文采用熱粘彈性模型并引入以下基本假設[9]:

(1)主應力方向垂直于材料流動平面,即為Z厚度方向。

(2)當有保壓壓力作用時,厚度方向沒有整體收縮。

(3)主應力在厚度方向上沒有變化。

(4)不考慮模具的彈性變形和材料的各向異性。

由于熱殘余應力數值較大且是影響翹曲的主要因素,因此本文忽略流動殘余應力和頂出殘余應力所帶來的影響[13]; 此外,由于金屬嵌件的存在,殘余應力情況更加復雜,本文在使用熱粘彈性模型時采取以下近似值:

(1)在遠離金屬嵌件的區域,即中心溫高區域,單元型腔壓力大于零,且厚度未完全凝固,即厚向最高溫度在玻璃化溫度之上。

(2)在靠近金屬嵌件的區域,金屬嵌件被近似視為模具壁,材料靠近嵌件,單元型腔壓力大于零,但厚度已完全凝固,即厚向最高溫度在玻璃化溫度之下。

本文擬著重研究充填、保壓、冷卻階段,即產品尚處于型腔內時的應力情況,對于產品脫模后的殘余應力,由于其影響因素更為多樣,情況愈加復雜,本文不做詳細討論。

2 方案設計與結果分析

2.1 方案設計

熱殘余應力是因為注塑件在冷卻過程中的不均勻收縮造成的,在大多數情況下,熱殘余應力要比流動殘余應力大得多,甚至是數量級之間的差異[13]。雖然本文不考慮流動殘余應力,但由于4個金屬嵌件位于澆口位置附近,噴嘴噴射出的高速熔體會對金屬嵌件產生一定程度的沖擊,這也可能導致金屬嵌件變形和位移。塑件內部的壓力分布在注塑過程中較為復雜,僅使用ANSYS軟件來分析殘余應力分布情況和金屬嵌件變形情況是較為困難的,必須對塑件成型過程的各個工藝參數加以綜合考慮,因此本文同時采用了Moldflow和ANSYS來進行分析研究。整個注射過程中腔內各點壓力與時間的關系由Moldflow模擬,再將所獲得的壓力數據傳遞給ANSYS來分析注射過程中金屬嵌件的變形和殘余應力的影響,文中采用的設計分析流程如圖1所示。

圖1 分析流程圖

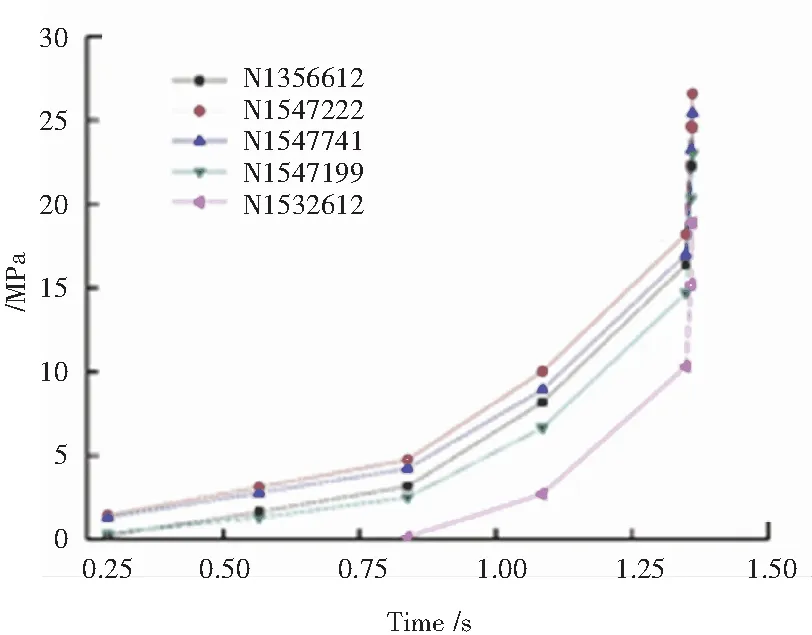

本文研究的汽車接插件模型如圖2所示,其中綠色部分為金屬嵌件。在充填過程中,選取了金屬嵌件周圍的5個節點記錄壓力數據如圖3所示,可以看出,在充填初期節點壓力隨時間穩步上升,任意兩節點之間的壓力差基本保持不變;但在充填結束后,由于型腔已基本充滿,此時在熱殘余應力的作用下,部分應力作用在金屬嵌件上引起其變形,節點之間的壓力差不斷減小。

圖2 汽車接插件三維模型

圖3 壓力-時間關系圖

2.2 力學分析結果

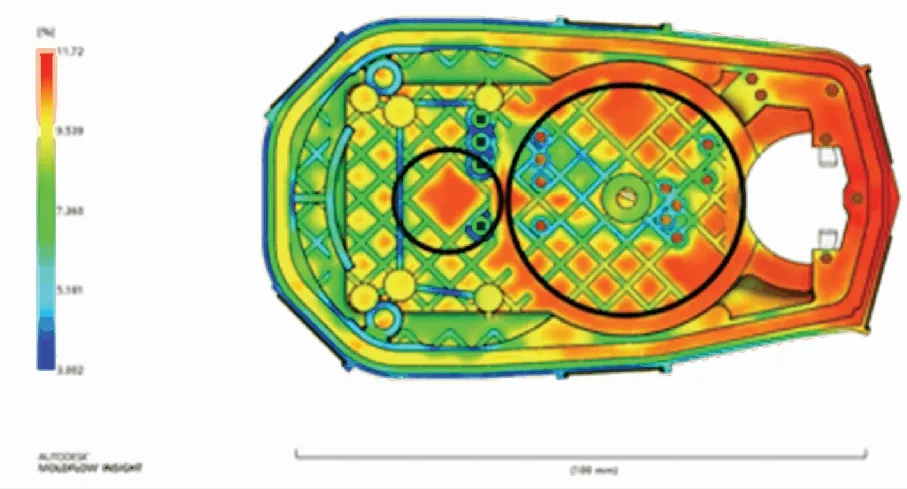

由于熱殘余應力主要是因為冷卻過程中的不均勻收縮造成的,因此本文對體積收縮也進行了相關研究。冷卻過程中的平均體積收縮率如圖4所示。從體積收縮分析結果可以看出,體積收縮率在澆口和金屬嵌件周圍出現了較大的波動。金屬嵌件的存在使得其周圍的溫度變化和收縮較為復雜,這也產生了引起翹曲變形的額外殘余應力。

圖4 體積收縮率云圖

本文將4根較為復雜的金屬嵌件簡化,選取其中的一根嵌件來進行應力分析。由于嵌件較長且不同部分受力情況不同,因此將嵌件分為10小段來加載應力數據。加載情況如圖5所示,壓力數據由Moldflow導入ANSYS來模擬殘余應力在嵌件上的作用效果。圖5中,藍色部分為嵌件兩端被固定部分,不施加應力,紅色部分為應力加載部分。其中,2個主要方向(Y向和Z向)的應力數據見表1。

圖5 單根嵌件應力加載圖

表1 單根嵌件的部分應力數據

汽車接插件此類精密注塑件外形尺寸要求很高,分析殘余應力的原因也是要確保其引起的翹曲變形量不得超過設計要求,即金屬嵌件的尺寸誤差控制在0.05 mm內。在ANSYS后處理中,選取總變形量和較為關注的Z方向的變形量展開分析,可得金屬嵌件在這2個方向上的變形云圖如圖6、圖7所示,可以看出,嵌件中部的紅色最大變形區域,總的最大變形量約為0.036 mm,Z方向的最大變形量約為0.033 mm,變形量符合產品質量要求。

圖6 總變形云圖

圖7 Z方向變形云圖

3 優化設計結果

基于此前對金屬嵌件的應力分析,經小批量試制后,在不修改注塑工藝參數的情況下,汽車接插件底部裝配區域的變形量仍然超過了產品尺寸要求,說明其翹曲不僅是金屬嵌件的變形引發的,前述提到本文研究殘余應力并不涉及產品脫模后的情況,因此在脫模后產品可能發生了進一步收縮和翹曲[9],這就必須對注塑過程工藝參數做出相應的調整并優化產品變形[14]。根據本文研究的汽車接插件所用材料和影響翹曲變形的各成型參數,選取模具溫度、熔體溫度、注射時間、保壓時間、保壓壓力這5個因素進行試驗設計。結果表明熔體溫度、模具溫度、保壓時間對翹曲影響較大。至此,經過研究推導后得到的最佳工藝參數組合為模具溫度60 ℃、熔體溫度235 ℃、注射時間1.3 s、保壓時間8 s、保壓壓力35 MPa。

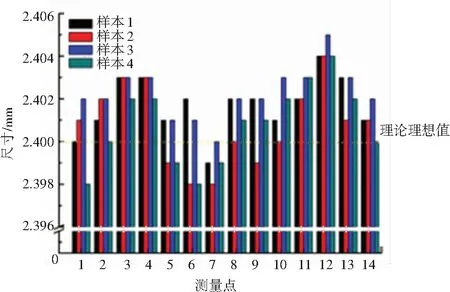

以此為基礎,經過優化工藝參數后再次進行小批量試制,并采用三坐標測量儀測量產品外形數據,尤其關注Z方向的變形情況。本文模具采用一模四穴結構,因此在同一生產周期內各穴均選取一個樣品、總計4個樣品進行測量,測量結果如圖8所示。理論理想值數據為2.400 mm,經測量Z方向的最大變形量小于0.01 mm ,滿足了產品質量要求。

圖8 Z方向尺寸測量圖

4 結束語

本文主要針對帶金屬嵌件的汽車接插件進行翹曲變形及殘余應力研究,由此得到的研究結論可分述如下。

(1)由于金屬嵌件的存在,溫度分布不均以及較大的流動前沿溫度差會導致汽車接插件局部區域過度翹曲,并且在保壓冷卻過程中造成不均勻收縮的主要原因是熱殘余應力。

(2)為克服單一CAE軟件分析的不足,本文結合Moldflow和ANSYS Workbench,分析了汽車接插件填充過程中金屬嵌件的殘余應力和應力變形過程,結果表明由殘余應力引起的翹曲主要是Z方向。

(3)在殘余應力分析結果比較理想的前提下,仍有必要進行注塑工藝參數優化和變形補償等以確保產品尺寸達到設計要求。