電動助力轉向管柱異響優化及改進

梁阿南 高健 彭鋒 岳法 丁寧 姜姍姍

摘 要:分析轉向系統異響產生機理并通過主觀評價及客觀測試確定異響源,并針對異響源進行以減小間隙為導向的改進,對優化設計前后零部件進行對比分析,該優化設計已經經過試驗驗證及批量生產驗證,且適用于同平臺車型。

關鍵詞:轉向異響;客觀測試;主觀評價;改進設計

中圖分類號:U463.4 ?文獻標識碼:A ?文章編號:1671-7988(2020)06-72-03

Absrtact: Analyze the mechanism of abnormal noise in steering system, and the abnormal noise source is determined by subjective evaluation and objective test, and the improvement guided by reducing gap is carried out, and are compare and analyze the parts and components before and after the optimization design. The optimization design has been verified by experiments and mass production, and is suitable for the same platform.

Keywords: Steering abnormal sound; Objective test; Subjective evaluation; Improved design

CLC NO.: U463.4 ?Document Code: A ?Article ID: 1671-7988(2020)06-72-03

1 引言

電動助力轉向技術是新能源汽車底盤性能研究及應用的關鍵技術,電動助力轉向系統將電子單元控制技術(ECU)和高性能的電機控制技術應用于汽車領域。電動助力轉向系統是由電動助力單元直接提供助力,并獲得最佳轉向特性的伺服系統,能顯著改善汽車駕駛性能,提高行駛中駕駛員的舒適性、減少環境的污染。但隨之而來的轉向系統異響也越來越明顯,一直是困擾汽車行業的技術難題,轉向異響的消除也是衡量汽車品質的關鍵指標。[1]目前通常采用設備測量方法輔助分析異響問題,在試驗驗證階段需充分利用設備資源,確定轉向異響源頭。由于電動助力轉向系統的結構型式決定蝸輪蝸桿必然存在嚙合間隙,因此合理控制蝸輪蝸桿配合間隙及其它部位零部件配合,是解決電動助力轉向系統異響的有效途徑。

本文介分析了轉向系統異響問題的原因,通過主觀評價及客觀測試,確定轉向異響部位。針對轉向系統產品結構進行蝸輪蝸桿的間隙有效控制,在不降低轉向性能的基礎上,增加蝸桿壓力彈簧的預緊力,避免異響問題出現。

2 機理分析

電動助力轉向系統由轉向盤、轉向管柱、轉向器、電機、傳感器及控制器等組成,按電機布置形式分為轉向管柱助力式(Column-EPS,簡稱C-EPS),小齒輪助力式(Pinion-EPS,簡稱P-EPS),齒條助力式(Rack-EPS,簡稱R-EPS)三種形式。C-EPS結構見圖1,其轉向工作流程為,駕駛員轉動轉向盤輸入轉矩轉動扭桿,扭矩傳感器檢測扭桿轉動并傳送到ECU,ECU依據扭矩和車速控制電機輸入電流,電機扭矩通過減速機構傳遞給齒輪,轉向齒輪扭矩被轉換成齒條軸向力從而改變輪胎方向。C-EPS結構簡單,電機和控制器可以布置在駕駛室內,對電器元件的防水防塵等級要求較低。由于助力都經過中間軸傳遞給轉向器,因此對中間軸的抗扭性能要求較高,一般適用于緊湊型及中小型車輛。

車輛行駛在不平路面時,車輪總成承受橫向沖擊載荷,橫向沖擊傳遞至轉向系統零部件,系統間相對運動部件碰撞會產生異響。該異響屬于碰撞異響,主要是指臨近或相互接觸的零部件在動態載荷的作用下,相互敲擊產生的噪聲。碰撞異響原因為部件尺寸配合不當,間隙大,緩沖不夠等。合理設計零部件之間間隙、增大安裝剛度、敲擊面緩沖隔振等,可以改善碰撞異響。

3 異響排查

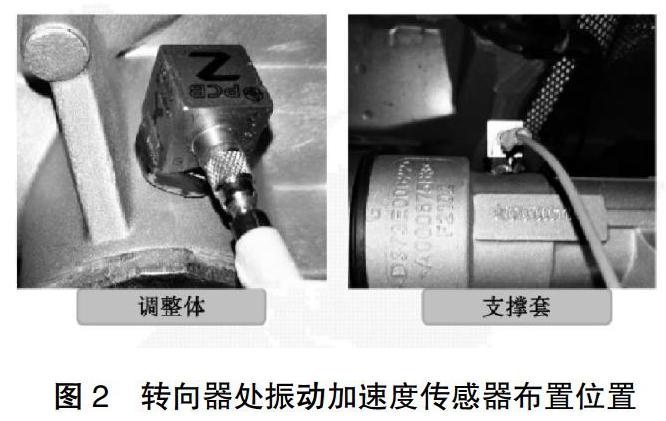

某試驗車通過顛簸路面,車速(15~20)km/h情況下,轉向系統出現“噠噠”異響,且方向盤有振動感。[2]試驗工程師首先確認零部件連接點是否配合到位:轉向盤與轉向管柱連接螺母、轉向管柱與儀表板橫梁間的連接、轉向柱下節叉與轉向機輸入軸緊固螺栓、內拉桿與轉向器齒條端部螺紋、外球頭與轉向節開槽螺母以及底盤其它系統緊固件力矩。排查無問題后,采用設備測量確認異響源頭。采用LMS數據采集主機、傳聲器、三向加速度器、聲學標定器等設備進行客觀加速度數據采集。測試部位為轉向器調整體及轉向器支持套粘貼加速度傳感器如圖2所示。

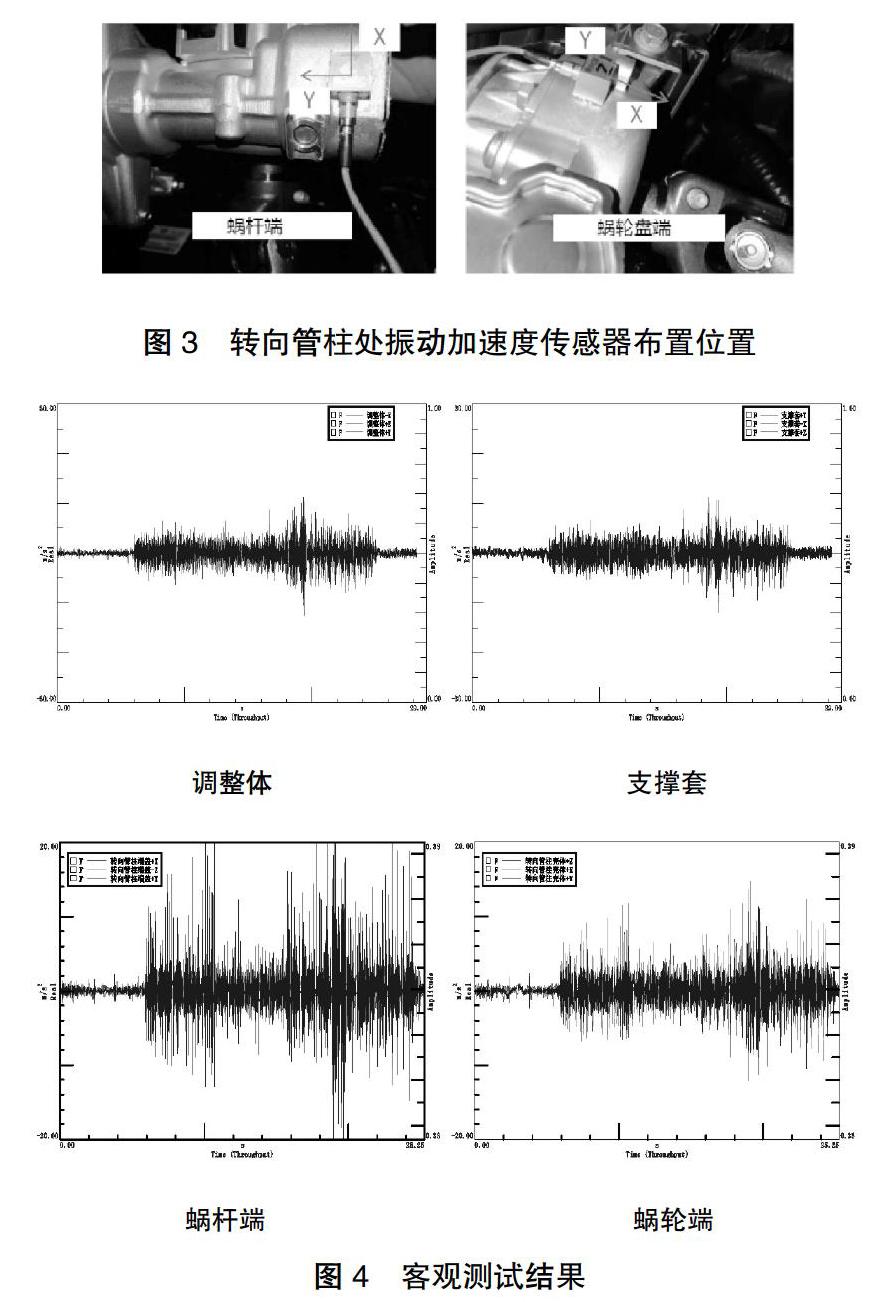

電動助力轉向管柱的噪音來源一般為蝸輪蝸桿嚙合部位,此部位布置兩個加速度傳感器,分別位于蝸桿端、蝸輪盤端如圖3所示。

在進入測試路段前開始采集時域數據,駛出測試路段后停止采集,重復采集3次,用LMS.TEST.LAB將數據時域波形整理出來,將4個振動傳感器采集的數據采用相同 坐標范圍,進行對比,測試結果如圖4所示。

通過客觀測試,可知轉向管柱蝸輪蝸桿處的振動較大,確定為異響源。

4 改進措施

經前期排查分析,整車客觀測試顯示管柱蝸輪蝸桿處振動大。經理論分析,該異響是由于蝸輪蝸桿間隙大引起。該車型管柱蝸輪蝸桿間隙補償結構(如圖5所示),通過兩種變更解決:

(1)蝸輪蝸桿彈簧壓力值由18N變更為25N,蝸輪蝸桿調節結構中彈簧通過變形對擺桿產生壓力,該壓力通過限位擺桿傳遞到蝸桿,進而將蝸桿壓向蝸輪。通過增大扭力彈簧的預緊力,可減小蝸輪蝸桿的軸向間隙。

(2)增加聯軸器軸向緩沖機構(如圖6所示),可緩解顛簸路面對蝸輪、蝸桿的軸向沖擊力。

5 效果驗證

將改進后的管柱裝車進行主觀評價及客觀測試,測試結果如圖6。

通過增大彈簧的彈簧力及增加軸向緩沖兩項措施,有效的降低蝸輪蝸桿振動加速,客觀加速度值降低50%,主觀評價異響消除。

6 結論

針對電動轉向管柱異響問題,對造成該異響的因素進行分析及排查,最終確認異響根源是蝸輪蝸桿徑向、軸向間隙過大造成,合理控制間隙及增加軸向緩沖,可以使轉向管柱顛簸路異響問題得到解決。

參考文獻

[1] 劉慧建,李克峰,高家兵.C-EPS蝸輪蝸桿間隙對逆向沖擊異響影響仿真分析[J].客車技術2018.2.

[2] 郭廷,黃巨成,卜萬里.齒輪齒條式機械轉向器異響分析與改進[J].中國新技術新產品2017.10;15.