電解水油氣三相微量潤滑冷卻關鍵技術及應用

張乃慶 吳啟東

摘? ?要:針對金屬加工中切削油液使用量大、泄漏嚴重、容易造成環境污染和現有微量潤滑技術存在的問題創造性發明了包括電解水油氣三相微量潤滑冷卻系統和可降解微量潤滑劑;電解水油氣三相微量潤滑冷卻系統包括電解水發生器、微量噴油裝置、油水氣噴射裝置;電解水發生裝置的進水端外接水源,堿性水出水端通過軟管與油水氣噴射裝置連接;電解堿性水發生器包括電解槽、隔膜、陽極電極和陰極電極;隔膜將電解槽分割成兩個腔體;兩個腔體分別放置陽極電極和陰極電極,形成陽極室和陰極室;凈水分別進入陽極電解槽和陰極電解槽;陰極電解槽內的水經過電解后,供水油氣三相節能微量潤滑冷卻系統使用;解決了機加工的切削油液等冷卻介質使用量大,泄漏量大,浪費嚴重,造成環境污染問題。可降解潤滑油添加劑,解決微量潤滑劑的極壓抗磨性、潤滑性和環境友好的可降解問題,在實際應用中取得良好的技術效果。

關鍵詞:金屬加工? 微量潤滑? 電解水? 三相微量潤滑冷卻系統? 可降解微量潤滑劑

中圖分類號:TG506.1? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2020)01(b)-0099-04

現有的金屬加工潤滑和冷卻中一般采用切削油液等冷卻介質進行潤滑,這些切削油液在金屬加工時被大量噴灑在加工部位,通常是采用間斷或不間斷沖淋噴灑進行的,因而其他不需要潤滑和冷卻的加工部件或刀具部位也噴灑不少的切削油液,造成切削油液等冷卻介質使用量大,泄漏量大,浪費嚴重,造成環境污染。

微量潤滑技術代替切削油液、干式加工技術已經成為必然趨勢,適應了綠色制造和可持續發展的理念。傳統的零件制造采用供給大量切削油液的澆注式方法已有百年的歷史,解決了切削加工刀具/工件界面強熱/力耦合作用下的冷卻、潤滑和排屑等技術難題。然而零件成形制造過程中切削油液的大量使用在環保、成本、職業健康等方面存在問題,已經成為制約制造業綠色發展的瓶頸。在ISO環境標準和碳排放要求日益苛刻背景下,發展清潔、低耗、高效和可持續的綠色制造新技術迫在眉睫。綠色制造是可持續生產的必由之路,也是《中國制造2025》制造強國戰略。

近年來不少研究機構對微量潤滑技術進行了研究[2-5],微量潤滑技術采用壓縮空氣作為動力,將微量的極壓抗磨性能和潤滑性能良好的微量潤滑劑[6,7]輸送需要潤滑冷卻的部位進行潤滑冷卻,杜絕了潤滑冷卻劑的浪費。

1? 電解水油氣三相微量潤滑冷卻技術

對于有些加工時由于加工變形量或摩擦熱大,需要另外冷卻介質進行冷卻,因此本企業開發了油水氣三相微量潤滑冷卻系統[8-10],微量潤滑油提供潤滑和部分冷卻功能,壓縮空氣提供動力和部分冷卻清潔功能,水在到達加工表面時汽化可以帶走大量的熱量,冷卻效果明顯。不過此技術在實際的使用過程中存在以下問題:(1)添加防銹劑不方便,導致用戶不加防銹劑,因而工件容易生銹;(2)加水不方便,需要停機卸壓后才能加水,不能多臺設備一起供水;(3)水壓不穩定,受水容器內的壓力影響很大。

為解決以上問題,本公司研發團隊聯合青島理工大學對現有技術進行分析和研究,并創造性地開發了電解水油氣三相節能微量潤滑冷卻系統[1],以克服上述現有技術的缺陷,提高工作效率。

1.1 電解水油氣三相微量潤滑冷卻系統結構和工作原理

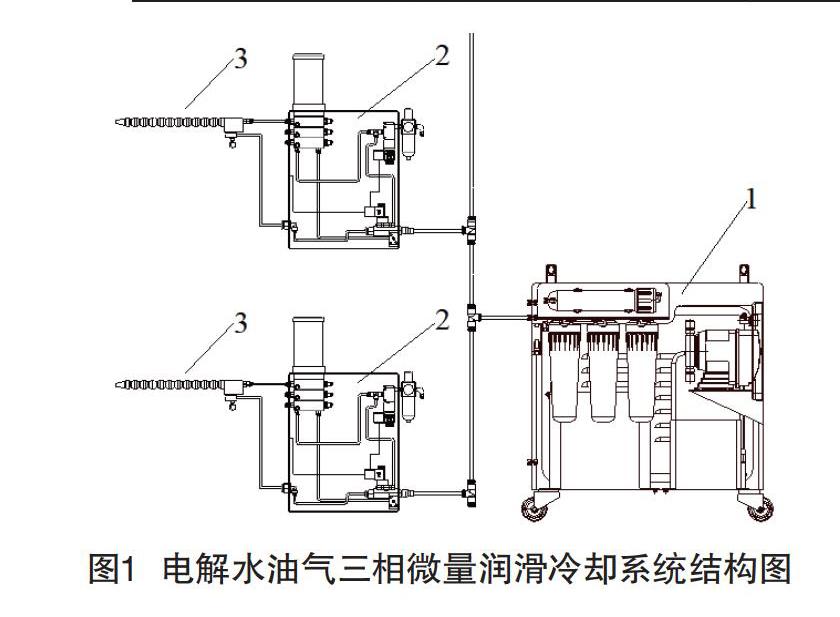

電解水油氣三相微量潤滑冷卻系統[1],如圖1:包括1-電解水發生器、2-微量噴油裝置、3-油水氣噴射裝置;電解水發生器的進水端外接水源,堿性水出水端通過軟管與油水氣噴射裝置連接;壓縮空氣分成兩路,一路直接與油水氣噴射裝置連接;另一路作為動力與微量噴油裝置連接,微量噴油裝置的出油口與油水氣噴射裝置相連接。

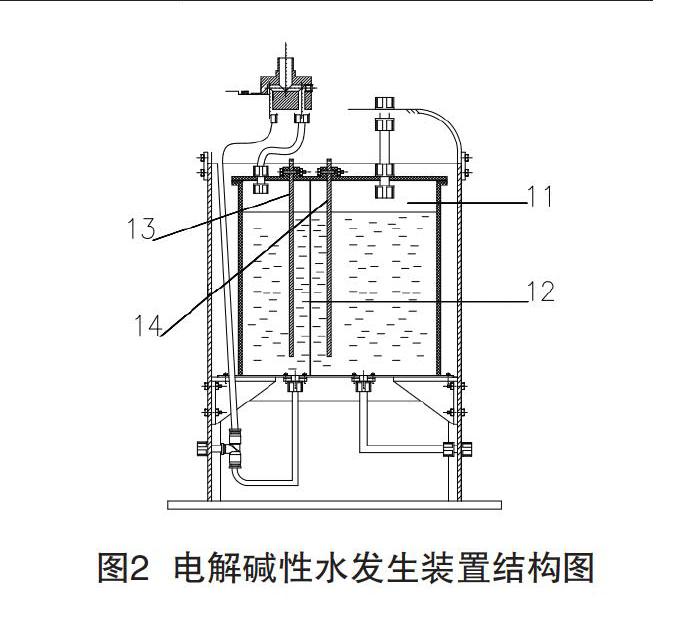

電解水發生器:如圖2,包括:11-電解槽、12-隔膜、13-陽極電極和14-陰極電極;隔膜將電解槽分割成兩個腔體;兩個腔體分別放置陽極電極和陰極電極,形成陽極室和陰極室;凈水分別進入陽極電解槽和陰極電解槽;陰極電解槽內的水經過電解后,供水油氣三相節能微量潤滑冷卻系統使用。

微量噴油氣裝置包括:油杯、精密氣動泵、頻率控制器;精密氣動泵上設置油杯,頻率控制器控制精密氣動泵的出油頻率;精密氣動泵上設置有油量調節裝置,控制精密氣動泵的出油量;精密氣動泵上設置有氣量調節裝置,控制精密氣動泵的出氣量,空氣調壓過濾器,壓縮空氣通過空氣調壓過濾器,經過頻率控制器,通入精密氣動泵;電磁閥設置于空氣調壓過濾器和頻率控制器之間,用于控制頻率控制器的氣體通斷。

油水氣噴射裝置包括:油水氣混合控制裝置、節能噴嘴、第一液體輸入管、第二液體輸入管、第一液體輸出管、第二液體輸出管、氣體輸入管、氣體輸出管、調節水閥和油水氣三通模塊;第一液體輸入管、第二液體輸入管、氣體輸入管都與油水氣混合控制裝置相連;第一液體輸出管、第二液體輸出管和氣體輸出管一端與油水氣混合控制裝置,另一端與節能噴嘴相連;節能噴包括噴嘴本體、嵌套環、三通柱、密封圈和水油混合輸出管;油水混合,從水油混合輸出管噴出,氣體進入噴嘴本體內,經過嵌套環從水油混合輸出管外側噴出。

1.2 電解水油氣三相微量潤滑冷卻系統技術優勢

電解水油氣三相節能微量潤滑冷卻系統解決了傳統技術中潤滑劑用量大,環境污染嚴重,現有技術中水油混合不均勻,出液效果不佳以及加水頻繁增加勞動強度的問題;電解水裝置生成的堿性電解水有效解決了機床、工件的防銹問題。

2? 可降解微量潤滑劑

為解決極少量的潤滑劑就能達到潤滑冷卻的目的,傳統微量潤滑劑往往需要添加大量的含硫、氯、磷等對環境有較大壓力的添加劑來增加產品的極壓抗磨性,延長刀具使用壽命,但這些添加劑對環境和工人有一定的危害。如何解決這些問題,使微量潤滑技術能夠普及應用,需要解決微量潤滑劑的極壓抗磨性和潤滑性問題,同時還須考慮環境和工人的身體健康問題,本公司為此開發了多款潤滑性、極壓抗磨性、可降解性優異的微量潤滑油添加劑和可降解微量潤滑劑[6,7],并申請了專利保護。在實際應用中取得良好的技術效果。

2.1 可降解微量潤滑劑技術內容

為了方便說明,特別選擇發明專利:丁烯二酸樹脂及其制備方法和用該樹脂制備可降解微量潤滑油(ZL201510112410.X)[6]進行詳細描述。

本公司研發了一種可以全部或部分替代傳統含硫、含氯的極壓抗磨添加劑并且生物降解性能優良的微量潤滑油添加劑:丁烯二酸樹脂。丁烯二酸樹脂由丁烯二酸或丁烯二酸酐和脂肪醇先進行酯化反應后,再加入引發劑進行聚合反應制備而成的。

丁烯二酸樹脂合成路線的具體工藝步驟如下:步驟一,將丁烯二酸(或丁烯二酸酐)和脂肪醇加入聚合釜內,加入催化劑(稀硫酸或陽離子交換樹脂),充入氮氣轉換出聚合釜內空氣進行反應,反應溫度為:180℃~220℃,反應時間為:3~5h;反應后減壓排出水分,即為丁烯二酸酯;步驟二,往聚合釜內加入引發劑(引發劑為:過氧化二苯甲酰、過氧化月桂酰、異丙苯過氧化氫、叔丁基過氧化氫、過氧化二叔丁基、過氧化二異丙苯、過氧化苯甲酸叔丁酯、過氧化叔戊酸叔丁基酯、過氧化甲乙酮、過氧化環己酮、過氧化二碳酸二異丙酯、過氧化二碳酸二環己酯、過氧化二碳酸二乙基己酯、偶氮二異丁腈、偶氮二異庚腈中的一種或幾種)攪拌,保持反應溫度160℃~180℃,聚合反應4~8h以后,將聚合釜內的聚合物排出,在100℃以上的溫度過濾去除等雜質,即為丁烯二酸樹脂。

一種可降解微量潤滑油,由以下組分組成:丁烯二酸樹脂、多元醇酯、脂肪酸單酯、酰基肌氨酸或其鈉鹽、脂肪醇磷酸酯。

其中多元醇酯是由多元醇與一元脂肪酸進行酯化反應人工合成所得的合成酯,也可選用天然脂肪酸多元醇酯。合成多元醇酯優選:三異辛酸甘油酯、三羥甲基丙烷三異辛酸酯、季戊四醇四異辛酸酯,三月桂酸甘油酯、三羥甲基丙烷三月桂酸酯 、季戊四醇四月桂酸酯、三油酸甘油酯、三羥甲基丙烷三油酸酯 、季戊四醇四油酸酯、三棕櫚酸甘油酯、三羥甲基丙烷三棕櫚酸酯 、季戊四醇四棕櫚酸酯;天然脂肪酸多元醇酯優選:菜籽油、大豆油、花生油一種或幾種。

其中脂肪酸單酯是指一元醇和一元脂肪酸制備的酯,可選由天然油脂衍生的直鏈脂肪酸和一元低碳醇酯化反應得到的酯,優選:油酸甲酯、月桂酸甲酯、月桂酸乙酯、硬脂酸甲酯、硬脂酸乙酯、棕櫚酸甲酯、棕櫚酸乙酯、油酸乙酯、油酸丁酯一種或幾種。

其中酰基肌氨酸或其鈉鹽是脂肪酸和肌氨酸進行酰化反應的產物,優選月桂酰肌氨酸、月桂酰肌氨酸鈉、肉豆蔻酰肌氨酸、肉豆蔻酰肌氨酸鈉、椰油酰肌氨酸、椰油酰肌氨酸鈉中的一種或幾種。

其中脂肪醇磷酸酯是飽和或不飽和脂肪醇和磷酸或五氧化二磷反應生成的脂肪醇酯,優選:三月桂醇磷酸酯、亞磷酸三月桂醇酯、異構十三醇磷酸酯、油醇磷酸酯、三異辛醇磷酸酯中的一種或幾種。

2.2 可降解微量潤滑劑技術優勢

(1)丁烯二酸樹脂具有優異的潤滑性、極壓抗磨性、生物可降解性,可全部或部分取代傳統的含氯、硫、磷的極壓抗磨劑使用于微量潤滑油中,少量的微量潤滑油就能滿足金屬加工的潤滑冷卻、極壓抗磨和防銹要求。

(2)多元醇酯具有優異的潤滑性和可生物降解性。

(3)脂肪酸單酯提供良好的潤滑性和分散性,同時生物可降解性良好。

(4)脂肪醇磷酸酯是良好的極壓抗磨劑,可有效延長刀具使用壽命,同時可生物降解。

(5)酰基肌氨酸或其鈉鹽,有較好的防銹性能,自身的生物降解性良好,還可促進其他組分的生物降解。

3? 電解水油氣三相微量潤滑冷卻技術的應用

微量潤滑技術針對傳統潤滑劑處理費用高昂、污染環境的技術瓶頸,率先在理論上揭示了不同極端工況條件下的潤滑劑微/納界面熱交換特性的本質規律。本公司率先構建了應用在9個行業14種不同工況的微量潤滑工藝體系,解決了航空航天、軌道交通、模具和汽車等領域難加工材料準干式高效加工的技術難題。

目前已在國內1000多個金屬加工企業成功應用,包括中國中車、中國鋁業、中航工業、中國中鐵、上海大眾、一汽大眾、上海電氣、中國二汽、晟通集團、格力集團、華峰股份、常鋁股份、亞太科技、雙環傳動、中馬傳動、叢林集團、寧波富邦、浙江巨科、三花股份、萬達鋁業、萬豐奧威、明泰鋁業、鑫泰鋁業、山東兗礦、秦川機床、法士特、富士康、捷安特等企業進行了使用,用戶反映效果良好,大大減少了用戶的切削油液的使用成本,降低對環境和工人的危害,提高了生產效率。同時已經成功配套50多家機床生產商:如德力數控、晨龍鋸床、金工機械、日發精機、雷德數控等。

3.1 案例1:某傳動件加工央企

中間軸齒輪生產線,加工產品:12JS160T系列中間軸齒輪,數控滾齒機數量3臺,數控滾齒機型號:YKX3132M,班產280件,原使用機械油進行潤滑冷卻,現進行改造安裝電解水油氣三相微量潤滑冷卻系統。

使用電解水油氣三相微量潤滑冷卻系統(微量潤滑裝置+微量潤滑劑)改造效果對比見表1。

經分析用油成本下降約80%,總加工成本約下降50%。

3.2 案例2:某飛機零部件生產企業

在CNC和銑床的使用加工鋁合金過程中存在以下問題:

(1)CNC和銑床用切削液潤滑冷卻、消耗量大;

(2)切削液容易發臭,需定期更換槽里面的廢液,增加管理成本;

(3)更換的切削液需處理后才能排放,大大增加切削液的使用成本;

(4)用切削液加工,工件表面發黑,光潔度差,存在明顯接刀痕跡,工件易變形;

(5)加工效率低。

自運用了電解水油氣三相微量潤滑冷卻和可降解微量潤滑油后,解決了這些困擾公司多年的以上問題。

3.3 案例3:某中小板上市科技企業

高速鋸床鋸切鋁合金大棒材中存在以下缺點:切削液用量比較大,造成周圍車間地面到處油污,生產環境污染嚴重;加工速度慢,刀具損耗大,切削的工件沾切削油液過多。

自運用了電解水油氣三相微量潤滑冷卻和可降解微量潤滑油后,解決了這些困擾公司多年的老問題:首先潤滑劑的用量大大減少;其次周圍地面不再有油污;第三加工效率大大提高;第四鋸片的使用壽命大大延長;第五無后處理費用。

4? 結語

電解水油氣三相微量潤滑冷卻關鍵技術及應用,擴大了微量潤滑技術的應用范圍,改變了金屬加工領域的潤滑冷卻方式,降低了金屬加工用切削油液的使用量及生產成本,減少了金屬加工過程中切削油液排放對環境的污染,改良了金屬加工工件的表面精度,有效緩解機床、工具及加工工件的銹蝕,優化了金屬加工工序環節,提高了生產率和產品質量,對節能減排、環境保護意義重大。

參考文獻

[1] 吳啟東,李長河,張乃慶,等.(上海金兆節能科技有限公司,青島理工大學).電解水油氣三相節能微量潤滑冷卻系統[P].106064325A: 2016.11.02.

[2] 李亮,戚寶運,何寧.高性能切削的低溫微量潤滑技術[J].中國科技成果,2009(10):14-18.

[3] W·迪維期(德羅普薩股份公司).微量潤滑裝置[P].CN102080762A:2011.06.01.

[4] 牛曉欽,王春燕.低溫微量切削技術及其應用[J].機械工程與自動化,2011(2):212-214.

[5] 袁松梅,劉思,嚴魯濤,等.(北京航空航天大學).一種微量潤滑系統[P].CN102229062A:2011.11.02

[6] 張乃慶,吳啟東(上海金兆節能科技有限公司).丁烯二酸樹脂及其制備方法和用該樹脂制備可降解微量潤滑油[P].CN104844747A:2015.08.19

[7] 張乃慶,吳啟東(上海金兆節能科技有限公司).一種可降解微量潤滑油及其制備方法[P].105296081A:2016.02.03

[8] 李剛,吳啟東,張乃慶(上海金兆節能科技有限公司).油水氣三相節能微量潤滑系統[P].CN103722447A: 2014.04.16

[9] 吳啟東,曹華軍,肖棟,等.(上海金兆節能科技有限公司,重慶大學).油水氣三相微量潤滑冷卻系統[P].CN104924148A: 2015.09.23

[10]李剛,吳啟東,張乃慶.(上海金兆節能科技有限公司).油水氣三相混合噴嘴及包含該噴嘴的噴嘴系統[P].CN104985477A: 2015.10.21