煙葉挑選和選后混配工序對煙堿均勻性的貢獻度研究

陳明 高云發 劉雅琴 馬顯滔

摘? ?要:為了評估煙葉挑選工序和選后混配工序對煙堿均勻性的貢獻度,對4個批次的原煙分別在分選1區(無混配線)和分選2區(有混配線)進行挑選,以選后各精選等級的常規化學成分檢測為基礎,并以煙堿變異系數作為評價煙堿均勻性的指標,評價煙葉挑選工序和選后混配工序對煙堿均勻性的貢獻度。結果表明:煙葉挑選工序對煙堿均勻性的貢獻很大,原煙經過挑選后,煙堿變異系數下降度平均值為35.70%,貢獻度平均值為63.17%。選后混配工序可進一步提升煙堿的均勻性,經過預混配后,煙堿變異系數下降度平均值提升至48.86%。

關鍵詞:煙葉挑選? 選后混配? 煙堿均勻性? 煙堿變異系數? 煙堿變異系數下降度? 貢獻度

中圖分類號:TS44? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ?文章編號:1674-098X(2020)01(b)-0110-04

Abstract: In order to evaluate the contribution of the tobacco leaves sorting process and the compounding process to the uniformity of nicotine, the four batches of raw tobacco were separately sorted in Zone 1 (without compounding line) and Zone 2 (with compounding line). We detected the chemical components of each group tobacco leaves, and used the nicotine coefficient of variation as an indicator to evaluate the process contribution degree. The results showed that the tobacco leaves sorting process contributed a lot to the uniformity of nicotine. After the sorting process, the average coefficient of variation decreased by 35.70%, and the average contribution degree was 63.17%. The compounding process can further decreased the the nicotine coefficient of variation. After the compounding process, the average coefficient of variation decreased by 48.86%.

Key Words: Tobacco leaf selection; Mixing ofter selection; Nicotine uniformity; Nicotine variation coefficient; Nicotine variation coefficient decline degree; Contrbution degree

煙葉均質化加工是打葉復烤質量控制的方向,是新形勢下卷煙工業企業重點品牌原料加工質量關注的焦點,而目前國內大部分復烤企業為平庫模式存儲和備料,無法實現按每一框煙的煙堿值進行配比投料[1]。因此,復烤企業在現有倉庫和裝備條件下,如何科學設計煙葉收儲、選葉管理、選后煙葉暫存、煙葉出入庫順序、煙葉加工備料等投料前關鍵工藝環節[2],最大化實現線下均質,是復烤企業急需研究解決的課題。本研究通過對煙葉挑選工序和選后混配工序中煙堿變異系數的對比分析,探尋煙葉在挑選和混配過程中煙堿均勻性控制的效果,從而消除原料煙堿值整體性、趨勢性波動,再結合組配投料技術及儲葉柜等的混合作用,最終實現成品片煙煙堿值的均勻穩定。

1? 材料與方法

1.1 實驗材料

2018年云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F 4個批次的原煙。

1.2 實驗儀器

ANTARIS - II近紅外光普儀(賽默飛世爾科技有限公司);YMS-96粉碎機(昆明派龍工程技術有限公司)。

1.3 實驗方法

1.3.1 煙葉精選

對云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F 4個批次的原煙分別進行精選。以沾益C2F原煙為例說明精選過程。首先按客戶要求制作實物標準樣品,然后以實物標準樣品為標準,對煙葉進行片選,精選出符合等級的煙葉C2F-C02、低于等級的煙葉C2F-C03和其他少量的小等級煙葉。

1.3.2 實驗方案

以2018年云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F,4個批次的原煙作為研究對象,以同一批分選工人分別在分選1區(無混配線)和分選2區(有混配線)進行挑選。選后煙葉按等級進行采樣,樣品采集后統一用實驗室近紅外光譜儀檢測其常規化學成分[3],然后以煙堿變異系數作為評價煙堿均勻性的指標,評價煙葉挑選工序和選后混配工序對煙堿均勻性的貢獻度[4]。

分選1區(無混配線):對上述4個批次的原煙分別進行精選,選后煙葉裝框時,僅將4個分選工位的選后煙葉按等級集中混合裝框。

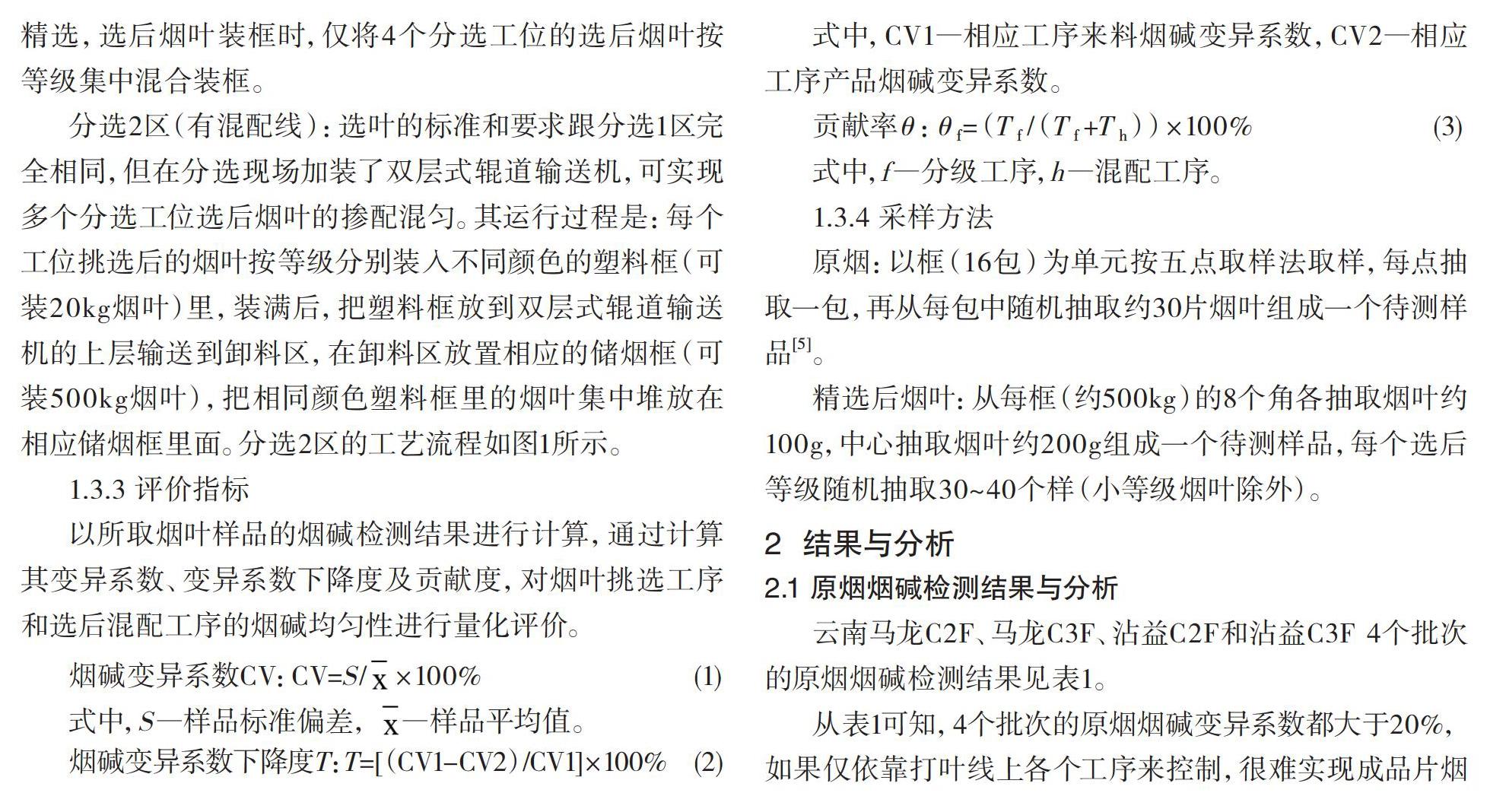

分選2區(有混配線):選葉的標準和要求跟分選1區完全相同,但在分選現場加裝了雙層式輥道輸送機,可實現多個分選工位選后煙葉的摻配混勻。其運行過程是:每個工位挑選后的煙葉按等級分別裝入不同顏色的塑料框(可裝20kg煙葉)里,裝滿后,把塑料框放到雙層式輥道輸送機的上層輸送到卸料區,在卸料區放置相應的儲煙框(可裝500kg煙葉),把相同顏色塑料框里的煙葉集中堆放在相應儲煙框里面。分選2區的工藝流程如圖1所示。

1.3.3 評價指標

以所取煙葉樣品的煙堿檢測結果進行計算,通過計算其變異系數、變異系數下降度及貢獻度,對煙葉挑選工序和選后混配工序的煙堿均勻性進行量化評價。

煙堿變異系數CV:CV=S/×100%? ? ? ? ? ? ? ? ? ? ? ? ? ?(1)

式中,S―樣品標準偏差,―樣品平均值。

煙堿變異系數下降度T:T=[(CV1-CV2)/CV1]×100%? ? (2)

式中,CV1―相應工序來料煙堿變異系數,CV2―相應工序產品煙堿變異系數。

貢獻率θ:θf=(T f /(T f +T h))×100%? ? ? ? ? ? ? ? ? ? ? ?(3)

式中,f―分級工序,h―混配工序。

1.3.4 采樣方法

原煙:以框(16包)為單元按五點取樣法取樣,每點抽取一包,再從每包中隨機抽取約30片煙葉組成一個待測樣品[5]。

精選后煙葉:從每框(約500kg)的8個角各抽取煙葉約100g,中心抽取煙葉約200g組成一個待測樣品,每個選后等級隨機抽取30~40個樣(小等級煙葉除外)。

2? 結果與分析

2.1 原煙煙堿檢測結果與分析

云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F 4個批次的原煙煙堿檢測結果見表1。

從表1可知,4個批次的原煙煙堿變異系數都大于20%,如果僅依靠打葉線上各個工序來控制,很難實現成品片煙煙堿值的均勻穩定。

2.2 分選1區(無混配線)選后煙葉煙堿檢測結果及分析

云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F? 4個批次的原煙在分選1區(無混配線)挑選后,各選后等級煙堿檢測結果見表2。

由表2可知,4個批次的原煙在分選1區(無混配線)挑選后,煙堿變異系數都明顯降低,煙堿變異系數下降度平均值為35.70%。其中沾益C3F-c02降幅最大,煙堿變異系數下降度為44.29%,降幅最小的也下降了20.35%。說明加強選葉過程控制,通過精挑細選,可提升原料的均勻性,但每框選后煙葉僅由4個分選工位選出的煙葉構成,其對應原料相對單一。

2.3 分選2區(有混配線)選后煙葉煙堿檢測結果及分析

云南馬龍C2F、馬龍C3F、沾益C2F和沾益C3F 4個批次的原煙經過挑選和混配后,各選后等級煙堿檢測結果見表3。

由表3可知,4個批次的原煙經過挑選和混配后,煙堿變異系數降幅更加顯著,煙堿變異系數下降度平均值為48.86%,比分選1區(無混配線)提高了13.16%,說明在分選現場加裝了預混配裝置后,通過多工位混合裝框,進一步平衡了不同收購站點、不同收購時間和不同分選人員主觀差異造成的質量波動,使得選后煙葉的煙堿分布更加均勻。

2.4 煙葉挑選工序和選后混配工序對投打前煙堿均勻性的貢獻度分析

煙葉挑選工序和選后混配工序對投打前煙堿均勻性的貢獻度見表4。

由表4可知,煙葉挑選工序煙堿變異系數下降度平均值為35.7%,貢獻度平均值為63.17%;選后混配工序煙堿變異系數下降度平均值為20.35%,貢獻度平均值為36.83%。說明就煙葉挑選工序和選后混配工序的貢獻度而言,煙葉挑選工序明顯大于選后混配工序,煙葉挑選工序在煙堿均勻性控制過程中對降低煙堿變異系數起到主要作用。

3? 結論

(1)通過對原煙和選后煙葉的煙堿檢測數據統計分析可知,加強選葉過程控制,通過精挑細選,可提升選后煙葉的煙堿均勻性。

(2)煙葉挑選是打葉復烤均質化加工的一個重要工序,其主要目的是“剔次去雜,混合均勻”,本實驗通過在分選現場建設輸送設備,改進目前選后煙葉的裝框方法,把各分選工位的選后煙葉按等級集中混合裝框,實現了不同分選工位的選后煙葉的混配,更大程度上消除了因收購站點不同、收購時間不同和分選人員主觀差異等造成的質量波動,提升了選后煙葉的均勻性。由表3可知,在分選2區加裝輸送設備(雙層式輥道輸送機)后,煙堿變異系數下降度平均值為48.86%,較分選1區(無混配線)提高了13.16%。也就是說,抓好煙葉挑選和選后混配兩個工序,就可以使原煙的煙堿CV值下降50%左右。

總之,充分利用煙葉在收儲、挑選、暫存、備料、投料過程中流動、堆垛、移位的機會,通過“一次精選、多級摻配”和“進出垂直、S形堆垛”的物流模式,再結合組配投料技術及儲葉柜等的混合作用,最終實現成品片煙煙堿值的均勻穩定。

參考文獻

[1] 楊凱,陳清,徐其敏,等. 打葉復烤配方均勻性控制模式研究[J]. 煙草科技, 2012,12:14-17.

[2] 朱毓航,黃文勇,尚關蘭,李屹. 打葉復烤煙堿均勻性控制工藝過程質量評價方法研究與應用[J]. 科技創新導報, 2018,23:80-84.

[3] 張建平,謝雯燕,束茹欣,等. 煙草化學成分的近紅外快速定量分析研究[J]. 煙草科技,1999(3):37-38.

[4] 何結望,李琳,吳風光,等. 打葉復烤片煙質量均勻性評價方法的構建和實踐[J]. 江西農業學報, 2012,24(8):43-46.

[5] GB/T19616-2004ISO4874:2000:煙草成批原料取樣的一般原則[S].