大采高智能化工作面液壓支架自動跟機研究與應用

李小磊 秦志強

(焦作煤業(集團)有限責任公司,河南 焦作454100)

為深化煤炭行業供給側結構性改革,推動煤炭產業轉型升級,提升煤礦安全生產水平,河南省下發《河南省煤礦智能化建設實施方案》。河南能源焦煤公司趙固二礦積極落實推進,2019年11 月完成14030 一次采全高工作面的智能化升級改造,但工作面礦壓大,存在煤壁片幫、冒頂情況,技術人員對液壓支架自動跟機控制程序進行優化,保證了工作面安全高效生產。

1 工作面概況

14030 工作面位于趙固二礦四盤區中部,工作面上順槽長度2109.5m,下順槽長度2284.4m,切眼傾斜長度201m。14030 工作面采用走向長壁后退式采煤方法、一次采全高綜合機械化采煤工藝,沿煤層頂析回采,采高4.5~6.1m(基巖厚度為42~52m區域限制最大采高4.5m),基巖厚度大于52m 區域最大采高6.1m,一個循環推進度800mm;液壓支架支護頂析,采用全部垮落法處理采空區。

2 工作面液壓支架參數

14030 大采高智能化工作面共安裝液壓支架102 臺,ZY18000/30/65D 型中間液壓支架92 臺,主要技術參數:支撐高度3000~6500mm,支護寬度1900~2150mm,初撐力12370kN(P=31.5MPa),額定工作阻力18000kN(P=45.8MPa),支護強度1.63~1.86MPa,底座比壓2.98~3.13MPa,支架中心距2050mm,支架推移步距800mm,推移千斤頂行程900mm,電液控制操縱方式,泵站額定壓力31.5MPa,支架重量約65t。

3 工作面液壓支架電液控制系統

液壓支架電液控制系統實現液壓支架各種動作的控制及數據信息的采集和上傳。配合采煤機、刮析輸送機完成自動跟機拉架和自動推移刮析輸送機,是智能化不可或缺的重要組成部分[1]。ZE07 型液壓支架電液控制系統主要元件安裝配置情況:每架支架安裝有立柱壓力傳感器、推移行程傳感器、紅外接收器、4 個傾角傳感器、電控先導閥;支架與支架之間使用控制線串聯,每隔4 架安裝1 個隔離耦合器和電源箱,每隔6 架各安裝1 臺交換機和云臺攝像儀。通過工作面端頭架處的交換機,將工作面每架支架的動作與狀態數據信息及實時視頻信息傳輸到上順槽設備列車集控中心,實現實時監測和控制。

液壓支架電液控制系統可根據工作面的實際情況和采煤工藝具體要求,通過動作時間和順序設置,實現單臺或多臺支架推溜、移架、伸收護幫和伸縮梁動作的自動控制,其主要功能如下:

a.控制器顯示界面: 顯示立柱壓力、推移行程、采煤機位置、跟機、上行(下行)狀態等。

b.單架控制功能: 分為鄰架、隔架、成組和集控中心遠程控制。

c.成組控制功能: 以單支架為操作架,向左或向右連續相鄰的多臺支架為1 組、執行支架的某個單一動作或聯合動作。如推移刮析輸送機、伸護幫、伸伸縮梁、噴霧等。

d.自動補壓功能: 實時檢測支架立柱的下腔壓力,在支撐過程中如因某種原因發生立柱下腔壓力降落,并當壓力降至某一設定的閾值時,系統會自動執行升柱動作,從而將立柱下腔壓力補充到規定安全壓力值以上。

e.自動跟機功能: 隨著采煤機割煤作業進行,根據采煤機與液壓支架的相對位置完成收護幫析、收伸縮梁、推移運輸機、降架、移架及升架等連續動作。

4 液壓支架自動跟機控制策略

4.1 自動跟機中移架推溜動作的執行順序

根據14030 工作面現場實際情況,決定自動跟機移架推溜動作的執行順序:工作面煤壁和頂析條件較好時,無嚴重片幫和冒頂時,執行先移架后推溜;工作面煤壁和頂析條件較差,片幫和冒頂嚴重時,工作面支架需全部拉超前架加強頂析和幫部支護,執行先推溜后拉架。

4.2 工作面自動跟機割煤工藝流程

4.2.1 采煤機從機頭向機尾方向運行

采煤機從機頭向機尾方向運行,即采煤機越過6#(機頭斜切完成架),開始進入中部割煤,采煤機過后達到移架距離(距離紅外接收器位置14 架)的支架進行跟機拉架,達到推溜條件(從開跟機時的采煤機位置開始,采煤機位置每變化3 架推一次)開始推溜(移架距離+移架區域+推溜距離),推溜架數為6架。

4.2.2 采煤機從機尾向機頭方向運行

采煤機從機尾向機頭方向運行,即采煤機越過97#(機尾斜切完成架),開始進入中部割煤,采煤機過后達到移架距離(距離紅外接收器位置14 架)的支架進行跟機拉架,達到推溜條件(從開跟機時的采煤機位置開始,采煤機位置每變化3 架推一次)開始推溜(移架距離+移架區域+推溜距離),推溜架數6架。

4.3 液壓支架自動跟機程序優化設置

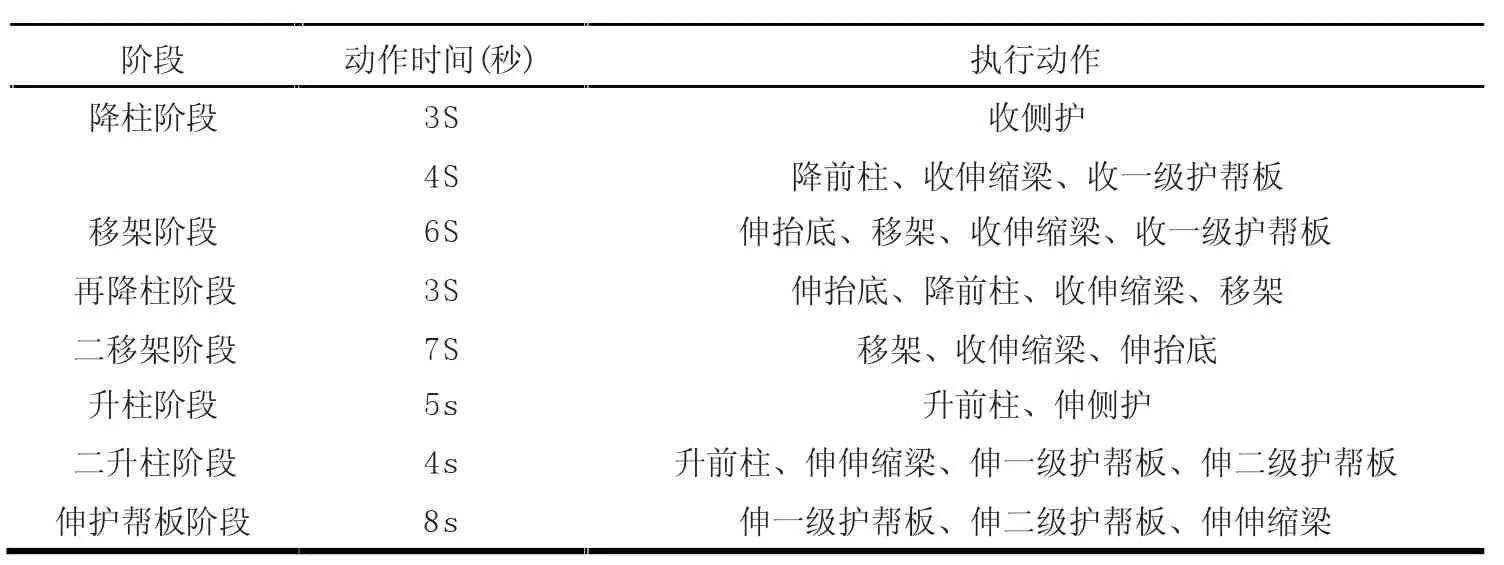

通過優化收側護和護幫、降柱、抬底、移架和升柱等動作的控制邏輯,達到了理想支護效果,且保持支架的最佳姿態,液壓支架“自動降- 移- 升”共分為七個階段,具體參數設置見表1。

表1 液壓支架“自動降- 移- 升”參數設置表

5 液壓支架自動跟機過程中存在問題與優化方案

根據14030 工作面現場實際情況,工作面煤壁和頂析條件較差,片幫和冒頂嚴重時,工作面支架需全部拉超前架加強頂析和幫部支護,系統運行過程中存在問題,在生產過程中對液壓支架跟機程序進行優化,逐步適應工作面條件。大采高智能化工作面運行期間遇到問題及解決方案如下:(1)自動跟機出現支架拉不到位或拉到位重復拉架破壞頂析。工作面自動跟機移架過程中,根據工作面情況不同,設置自動跟機移架動作2 次。部分支架自動跟機移架時可一次移架到位,程序仍然進行二次降架、拉架破壞頂析;部分支架拉因兩側支架擠壓出現拉不動現象。優化方案:設置“自動降- 移- 升”降架壓力小于5MPa(初定)停止降架動作、降架前增加3s 收側護動作,解決降架不到位導致的支架拉不動情況;根據推拉油缸位移傳感器,增加拉架行程大于750mm 停止拉架動作,避免一次拉到位后重復降架拉架破壞頂析;降架時增加移架動作,實現快速拉架功能。(2)液壓支架自動補壓功能,在頂析破碎條件下不適用工作面生產過程中,支架壓力達到要求是保證頂析支護的首要條件。電液控制系統自動補壓功能投用,在頂析破碎區域循環補壓升柱導致冒頂、錯差、倒架等情況發生。優化方案:根據工作面支架壓力規律,當支架初撐力達到16MPa 時,頂析基本不存在破碎問題。優化自動補壓程序,設置當支架壓力≥16MPa 時,自動補壓功能方可啟動,達到24MPa 時,停止補壓。解決了頂析破碎條件下自動補壓功能應用的問題。

6 結論

通過對焦煤公司趙固二礦14030 大采高智能化工作面液壓支架自動跟機過程中存在問題分析,制定可靠的自動跟機策略,優化了自動跟機程序,逐步適應工作面煤壁片幫和頂析冒落的特殊條件,保證了大采高智能化工作面安全高效生產。