杯式連續沉淀器中草酸亞鐵的沉淀工藝

李傳博,寧勇智,晏太紅,鄭衛芳

中國原子能科學研究院 放射化學研究所,北京 102413

經乏燃料后處理钚純化循環工藝段制得的钚產品溶液,通常采用草酸鹽沉淀法[1-3]轉化為草酸钚(Ⅳ)沉淀,再經煅燒轉換為PuO2粉末儲存。研究表明:PuO2的粒度、晶形及活性等特征主要由草酸钚(Ⅳ)顆粒的粒度、形態及純度等性能指標決定[4]。草酸钚(Ⅳ)沉淀顆粒粒度分布與煅燒后生成的PuO2粉末粒度分布相比,兩者粒徑分布相似,只是PuO2粉末顆粒粒度分布在整體范圍上有所減小。為有利于草酸钚(Ⅳ)沉淀之后的過濾操作,草酸钚(Ⅳ)沉淀顆粒的粒度也必須符合一定的規格。由于草酸钚(Ⅳ)細顆粒(粒徑小于10 μm)的存在,將使得草酸钚(Ⅳ)顆粒的處理變得復雜,如堵塞過濾器、降低钚沉淀率等。為了控制PuO2晶體結構類型、粒度分布等,需控制草酸钚(Ⅳ)連續沉淀的工藝條件,以獲得適合的草酸钚(Ⅳ)沉淀顆粒類型和粒度分布。

基于草酸钚(Ⅳ)沉淀法所建立的钚沉淀工藝方式主要有批式沉淀法和連續沉淀法。草酸钚(Ⅳ)連續沉淀工藝最早應用于法國的UP1廠[3],所用連續沉淀器為杯形,稱為杯式連續沉淀工藝。Rankin等[5]研究了不同工藝條件下草酸钚(Ⅳ)沉淀顆粒的結構和顆粒粒度分布等,將草酸钚(Ⅳ)顆粒主要分為四類,認為這些不同類型的草酸钚(Ⅳ)顆粒對后續過濾操作和制備的PuO2粉末性質具有一定影響。Grandjean等[6]也研究了不同工藝條件下草酸钚(Ⅳ)沉淀顆粒的結構和形狀,確定該結構和形狀對相應煅燒后PuO2晶體結構和形狀起關鍵作用。草酸钚(Ⅳ)顆粒和PuO2晶體分為兩類:(1) 正方形片狀團聚顆粒;(2) 六棱形柱狀團聚顆粒。薩凡那河實驗室的Hoyt等[7]研究了草酸钚(Ⅳ)的沉淀條件對煅燒后的238PuO2粒度的影響。結果表明:(1) 正沉淀(草酸加入钚溶液)得到的草酸钚(Ⅳ)沉淀顆粒煅燒后的238PuO2平均粒度更大;(2) 攪拌速率過低(100~200 r/min)或過高(2 500 r/min)時所得到的238PuO2平均粒度較小;(3)所得到的238PuO2平均粒度隨表觀反應時間的增加而降低;(4) 沉淀體系钚的過飽和度、晶體與槳葉的碰撞成核,是影響草酸钚(Ⅳ)沉淀顆粒和PuO2粒度的關鍵因素。

草酸钚(Ⅳ)沉淀顆粒密度為2.69 g/mL[8],顆粒尺寸主要分布在2~40 μm[9],而草酸亞鐵沉淀顆粒密度為2.28 g/mL,顆粒尺寸主要分布在2~50 μm,兩者顆粒密度和顆粒分布相近,因此,可采用草酸亞鐵沉淀顆粒模擬草酸钚(Ⅳ)沉淀顆粒進行草酸钚(Ⅳ)沉淀工藝研究,為今后草酸钚(Ⅳ)沉淀工藝的研究提供參考數據。本工作擬在設計的U形杯式連續沉淀器中對草酸亞鐵連續沉淀的進料方式、表觀反應時間、攪拌速率等因素進行研究,以獲得優化的連續沉淀工藝條件,保證得到平均粒徑較大、粒度分布集中的草酸亞鐵沉淀顆粒。

1 實驗部分

1.1 儀器與試劑

草酸、FeSO4·7H2O、CaCl2,分析純,國藥集團化學試劑有限公司;Al2O3顆粒,粒徑分布在10~80 μm,體積平均粒徑(VMD)約為 35 μm,分析純,Alfa Aesar公司。

QICPIC/R-LIXELL激光粒度粒形分析儀,德國新帕泰克公司;MSP1型工業注射泵,保定蘭格恒流泵有限公司;PowerShot G12攝像機,日本Canon;ES-15KTS天平,精度0.01 g,長沙湘平科技發展有限公司。

1.2 實驗方法

1) 草酸亞鐵粒度分析

采用激光粒度粒形分析儀對草酸亞鐵沉淀顆粒進行分析測量時,SMD代表面積平均粒徑,其定義為式(1)。

(1)

VMD 代表體積平均粒徑,其定義為式(2)。

(2)

式中:D為顆粒直徑,N為顆粒個數。

Q3(x)為體積累積分布函數,其定義為式(3)。

(3)

q3lgx為微分分布函數曲線,其定義為式(4)。

(4)

式中:xu為粒度分布所劃分區域的上限,即xi;xo為粒度分布所劃分區域的下限,即xi+Δx。

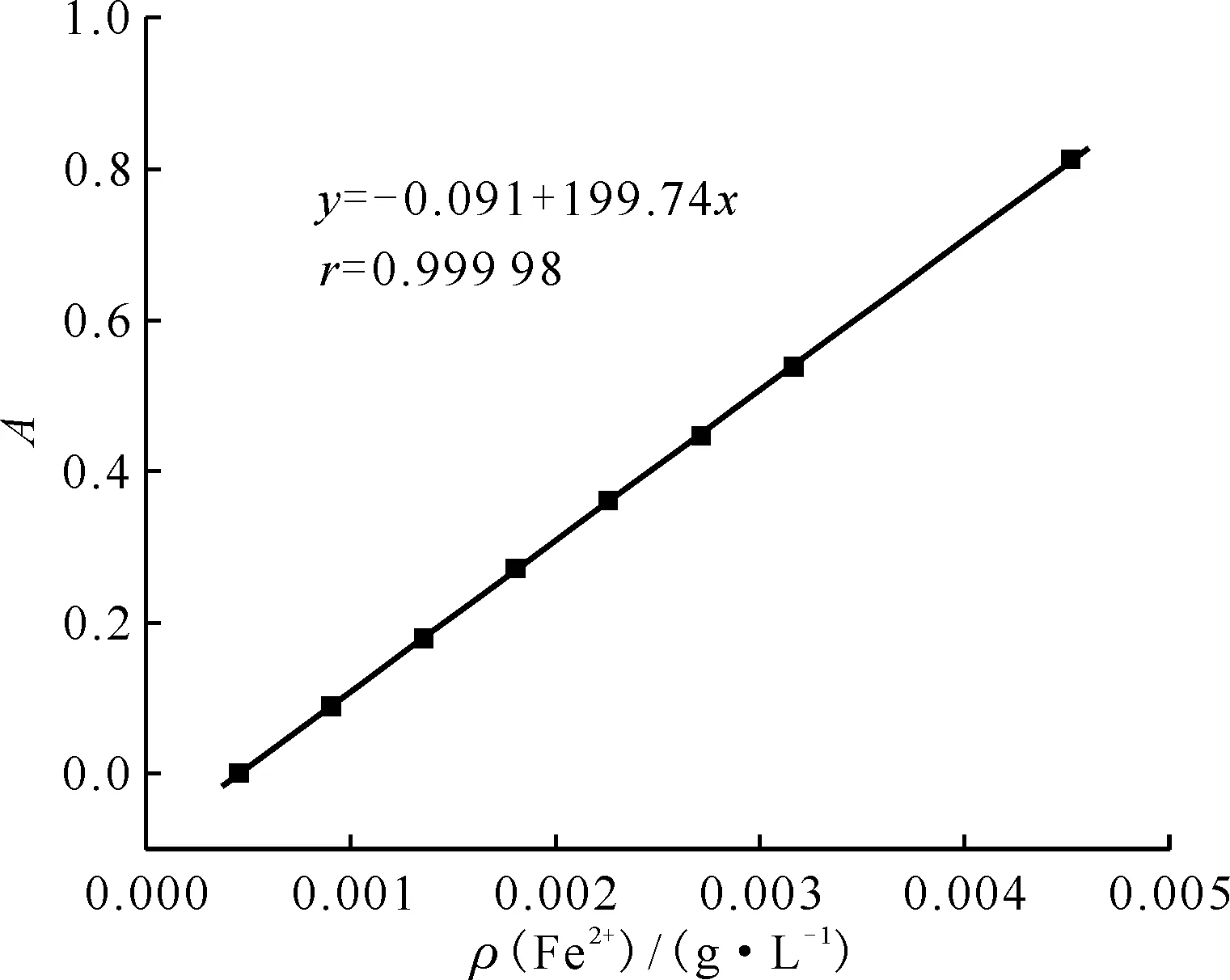

2) 草酸亞鐵溶液中Fe2+的分析

采用鄰啡羅啉絡合顯色分光光度法測量Fe2+濃度標準曲線:取2.7 mL硫酸(質量分數為95%~98%),加400 mL水稀釋,加入2.85 mL 17.6 mol/L的水合肼。稱取0.280 5 g 硫酸亞鐵溶于稀硫酸中,移入1 000 mL 容量瓶中,稀釋至刻度。吸取上述鐵標準溶液10 mL,移入50 mL 容量瓶中用水稀釋至刻度作為Fe2+原液。分別吸取Fe2+原液0、0.4、0.8、1.2、1.6、2.0、2.4、2.8 mL于8只10 mL容量瓶中,加水至約5 mL,加入2.0 mL 0.12%(質量百分數)鄰菲羅啉溶液,用去離子水定容,10 min后于510 nm 處,試劑空白作參比液比色,測其吸光度值。

3) 溶質在杯式連續沉淀器內流場內擴散狀況考察

在直徑為13.0 cm、高為18.0 cm的杯式沉淀器中(圖1),注入2.0 L的去離子水。采用直徑為5.0 cm的三葉片螺旋槳(槳的角度與水平面為40°)。攪拌槳距離底部1.0 cm,在600 r/min的攪拌下:① 在距軸心0.5 cm處加入3~4 mL的著色劑;② 在以軸心為圓點、半徑5.5 cm處加入3~4 mL著色劑。觀察著色劑從滴加至擴散到最后整體混勻的整個過程。

圖1 杯式連續沉淀器簡圖

4) 沉淀顆粒在杯式連續沉淀器中心部位流場中擴散狀況

草酸钚(Ⅳ)沉淀顆粒的平均密度為2.69 g/mL[10],顆粒尺寸主要分布在2~40 μm[8]。采用密度比草酸钚(Ⅳ)沉淀顆粒大、粒徑與草酸钚(Ⅳ)沉淀顆粒相近的Al2O3顆粒(3.9 g/mL)作為草酸钚(Ⅳ)沉淀顆粒模擬物,考察加入的沉淀顆粒在杯式連續沉淀器中心部位流場中的擴散狀況。在沉淀器中,注入2.0 L的去離子水。C攪拌槳距離底部1.0 cm,在600 r/min的攪拌下,在距軸心0.5 cm處一次性加入3 g Al2O3顆粒。觀察從Al2O3顆粒加入到擴散至最后整體混勻的整個過程。考察四種不同類型攪拌槳對沉淀顆粒在杯式沉淀器中心部位流場中擴散狀況的影響。

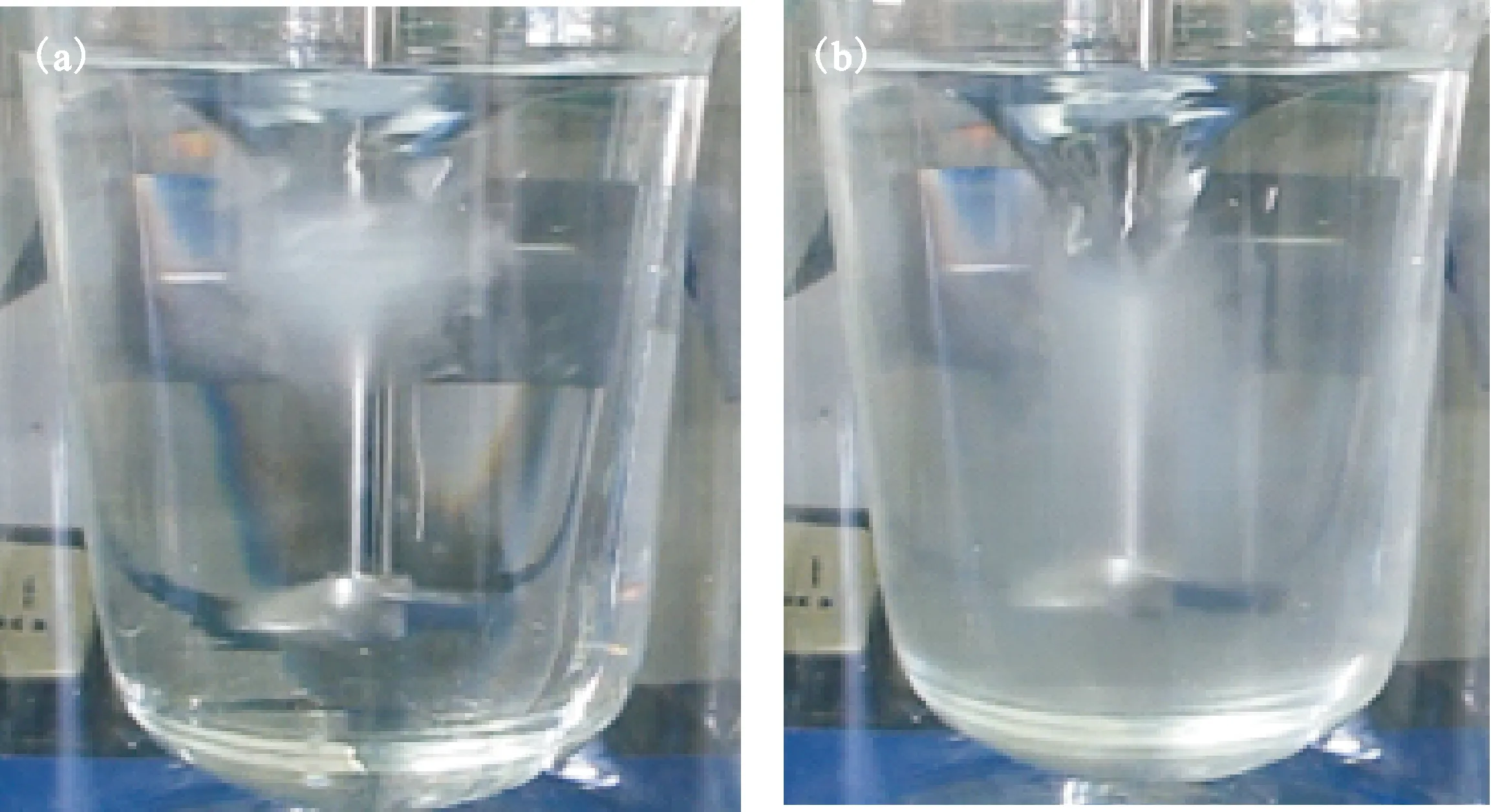

利用在杯式沉淀器中心渦流區域即時生成密度與草酸钚(Ⅳ)沉淀顆粒(2.69 g/mL)相近的草酸鈣沉淀顆粒(2.4 g/mL)作為草酸钚(Ⅳ)沉淀顆粒模擬物,考察該區域中即時生成的草酸鈣沉淀顆粒在中心部位流場中的擴散狀況。向另一個徑高與圖1相同、底部拐角處經過圓潤化的杯式連續沉淀器中注入0.2 mol/L的草酸溶液,C型攪拌槳在距離底部1.0 cm處,在600 r/min的攪拌下,在距軸心為0.5 cm處加入5 mL 3.0 mol/L的CaCl2溶液。觀察CaCl2溶液從加入到生成沉淀顆粒到整體混勻的整個過程。

5) 加料方式、表觀反應時間(t)、攪拌速率對連續沉淀所得顆粒粒度的影響

經過對杯式連續沉淀器內流場性質的考察研究,為有利于草酸鹽沉淀顆粒從上端口出料,并減小草酸鹽沉淀顆粒在其底部內壁表面發生沉積的概率,本研究將杯式連續沉淀反應器優化為縱切面為U形的連續沉淀器,稱為U形連續沉淀器,并采用U形連續沉淀器進行以下連續運行驗證實驗。

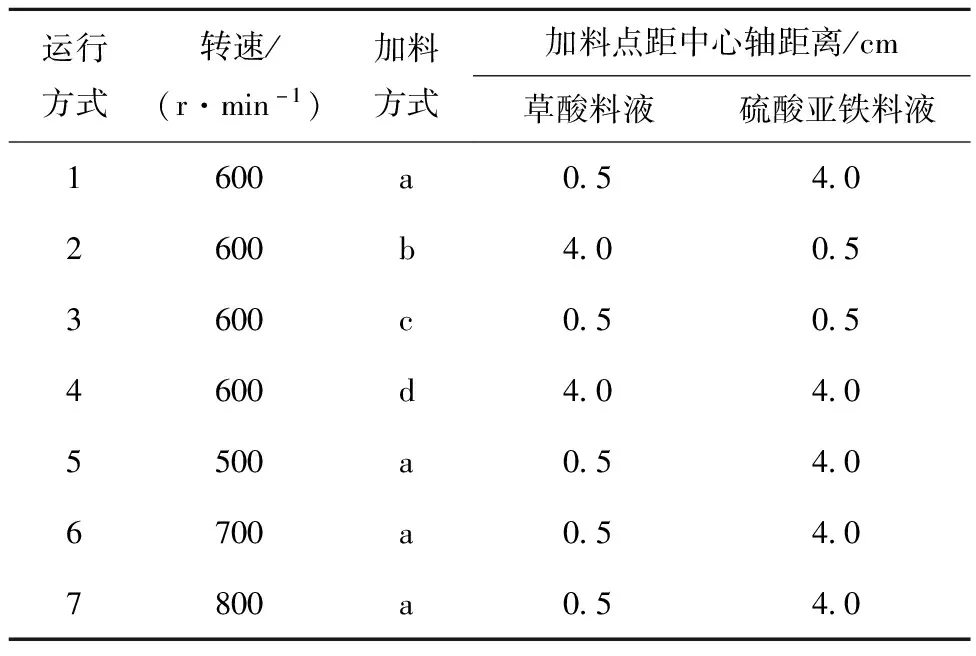

26 ℃時,預先向體積為650.0 mL U形連續沉淀器(反應器高度與反應器中部直徑比為1.3∶1)中加入0.10 mol/L硝酸肼+0.15 mol/L H2SO4+0.10 mol/L草酸的混合溶液300.0 mL。采用直徑為3.5 cm的三葉片螺旋槳(槳的角度與水平面為40°),攪拌速率為600 r/min,攪拌槳離沉淀器底部距離為0.5 cm。兩臺工業注射泵分別作為草酸料液與硫酸亞鐵料液的加料泵,流速均為15.0 mL/min。草酸料液組分為:0.30 mol/L草酸+0.10 mol/L硝酸肼+0.05 mol/L H2SO4;硫酸亞鐵料液組分為:0.20 mol/L硫酸亞鐵+0.10 mol/L硝酸肼+0.05 mol/L H2SO4。硫酸亞鐵料液與草酸料液不同加料方式示于圖2。通過改變料液的進料方式、攪拌速率(500~800 r/min)等參數進行研究,其運行方式列入表1。同時開啟兩臺注射泵向U形連續沉淀器中加料,12.0 min后同時停止加料。繼續攪拌,使沉淀器中的沉淀顆粒繼續生長至30.0 min。每5.0 min取樣一次,用激光粒度粒形分析儀測量溶液中沉淀顆粒的粒度分布。將母液過濾并測量母液中Fe2+濃度。

圖2 U形連續沉淀器中草酸與硫酸亞鐵試劑的四種加料方式(a—b)

表1 U形連續沉淀器的不同運行方式

2 結果與討論

2.1 草酸亞鐵溶液中Fe2+的分析

采用1.2節(2)中的方法測量得到Fe2+濃度標準曲線示于圖3。

2.2 溶質在杯式沉淀器中流場內的擴散

如1.2節(3)中實驗條件,采用三葉片螺旋槳攪拌槳,轉速為600 r/min,當著色劑從加入到擴散到沉淀器底部的過程如下:(1) 杯式沉淀器內形成兩個主要區域的流場:攪拌槳所在的中心部位的中心渦流區域和中心渦流區域外層的周邊渦流區域;中心渦流區域的直徑與攪拌槳直徑相近;(2) 從中心渦流區域加入的著色劑均以螺旋形式沿著中心渦流區域從上至下擴散至沉淀器底部,然后從沉淀器底部向四周擴散并從沉淀器底部邊緣向上擴散至溶液表面,其形狀為一個豎立的橢圓形。

圖3 鄰啡羅啉分光光度法測定Fe2+的標準曲線

當著色劑從周邊渦流區域加入至擴散到沉淀器底部的過程如下:從沉淀器周邊渦流區域中加入的著色劑以螺旋形式沿著整個液體區域從上至下擴散至沉淀器底部。

2.3 沉淀顆粒在杯式沉淀器中心渦流區域中的擴散

如1.2節(4)中實驗條件,Al2O3顆粒從加入到擴散至沉淀器底部的過程示于圖4。由圖4可知:(1) 如同加入的著色劑一樣,從沉淀器中心渦流區域中加入的Al2O3顆粒也以螺旋形式沿著中心渦流區域從上至下擴散至沉淀器底部,然后從沉淀器底部向四周擴散;(2) Al2O3顆粒在中心渦流區域中從頂部到底部的擴散過程中并未擴散至周邊渦流區域,其原因可能為:中心渦流區域直徑僅為5.0 cm,轉速僅為600 r/min,該區域內的Al2O3顆粒所受離心力較小。

圖4 Al2O3顆粒在杯式沉淀器中心渦流區域中的擴散狀況

如1.2節(3)中實驗條件,向杯式沉淀器中注入0.2 mol/L的草酸溶液,在距軸心0.5 cm處加入5.0 mL 3.0 mol/L的CaCl2溶液。CaCl2溶液從初始加入到生成草酸鈣顆粒的過程示于圖5。由圖5可知:如同加入Al2O3顆粒一樣,在沉淀器中心渦流區域中即時生成的草酸鈣顆粒以螺旋形式從上至下擴散至沉淀器底部,然后從沉淀器底部向四周擴散。

2.4 加料方式對沉淀顆粒粒度的影響

采用1.2節(5)中所述實驗方法,固定攪拌速率為600 r/min,采用不同的加料方式,表觀反應時間為12.0 min時,草酸亞鐵沉淀顆粒的平均粒徑分布與粒徑大小列于表2。由表2可知:不同加料方式下生成的草酸亞鐵沉淀顆粒的平均粒徑分布與粒徑有所不同,本質是因為中心渦流區域與周邊渦流區域的體積不同,使得不同加料方式下草酸與Fe2+相遇并反應時的平均過飽和度不同。中心渦流區域體積與周邊渦流區域體積比為1∶4.3。

1) 加料方式a

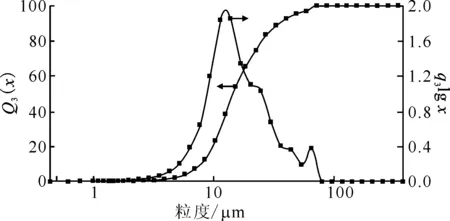

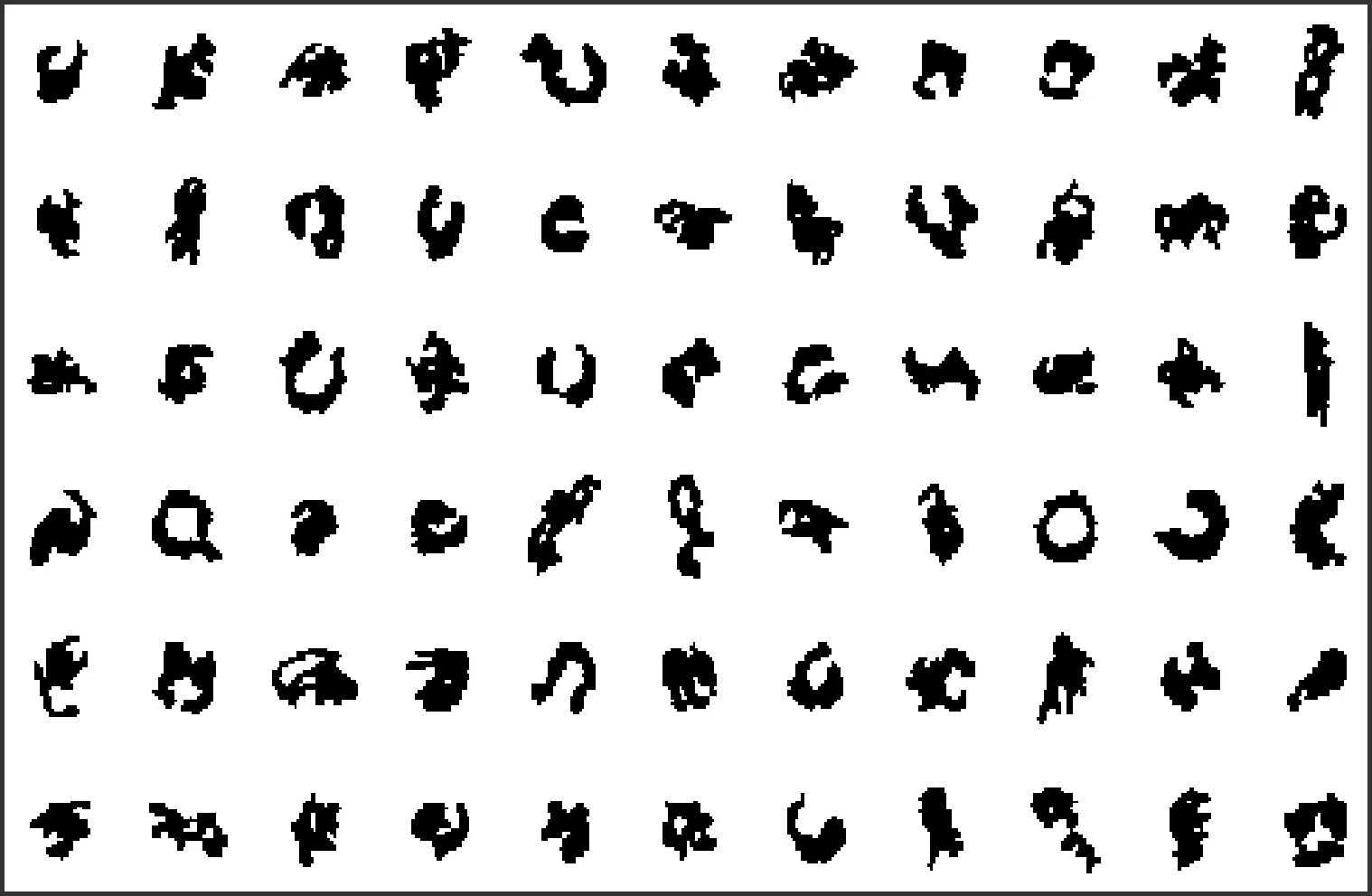

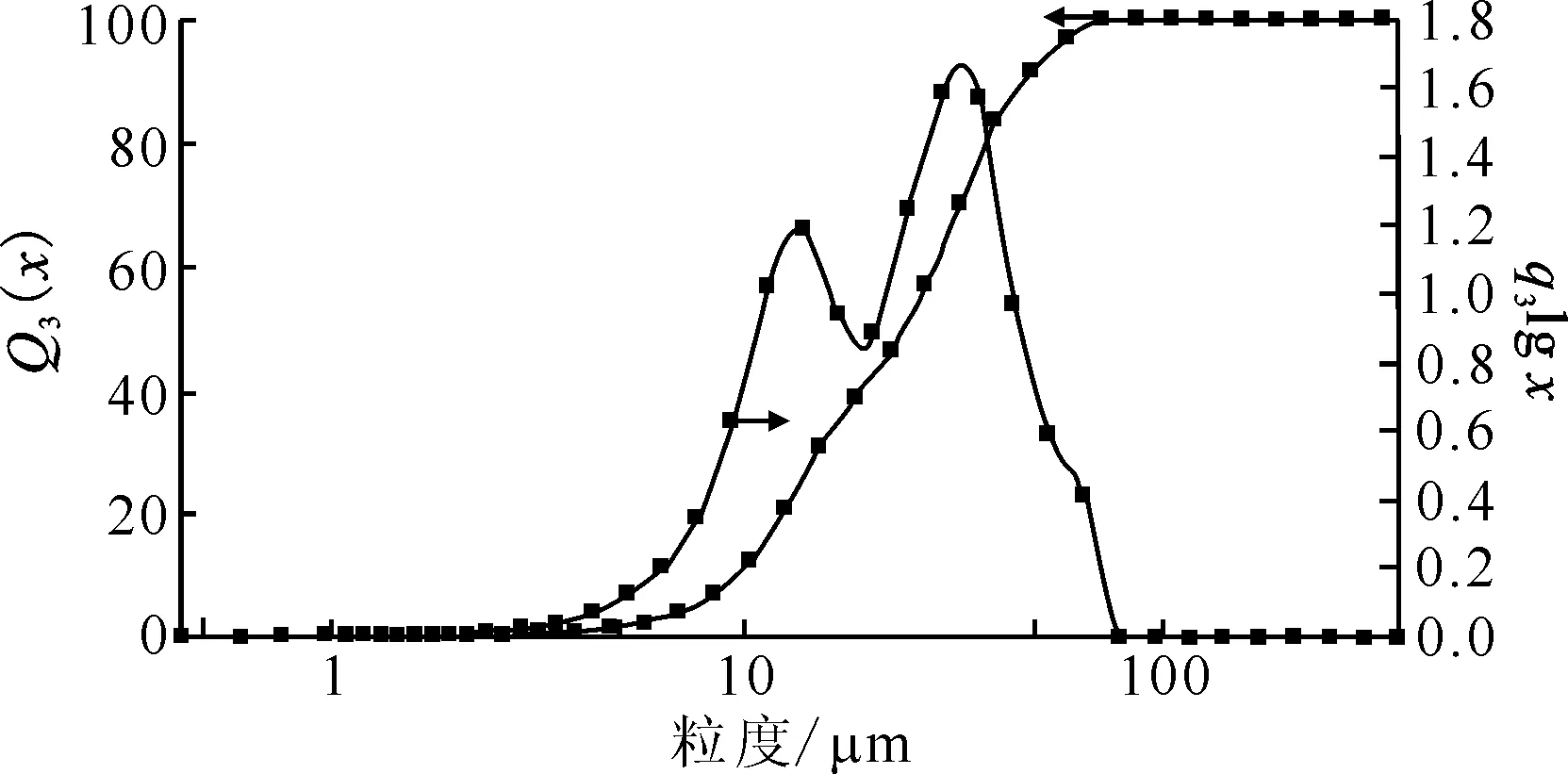

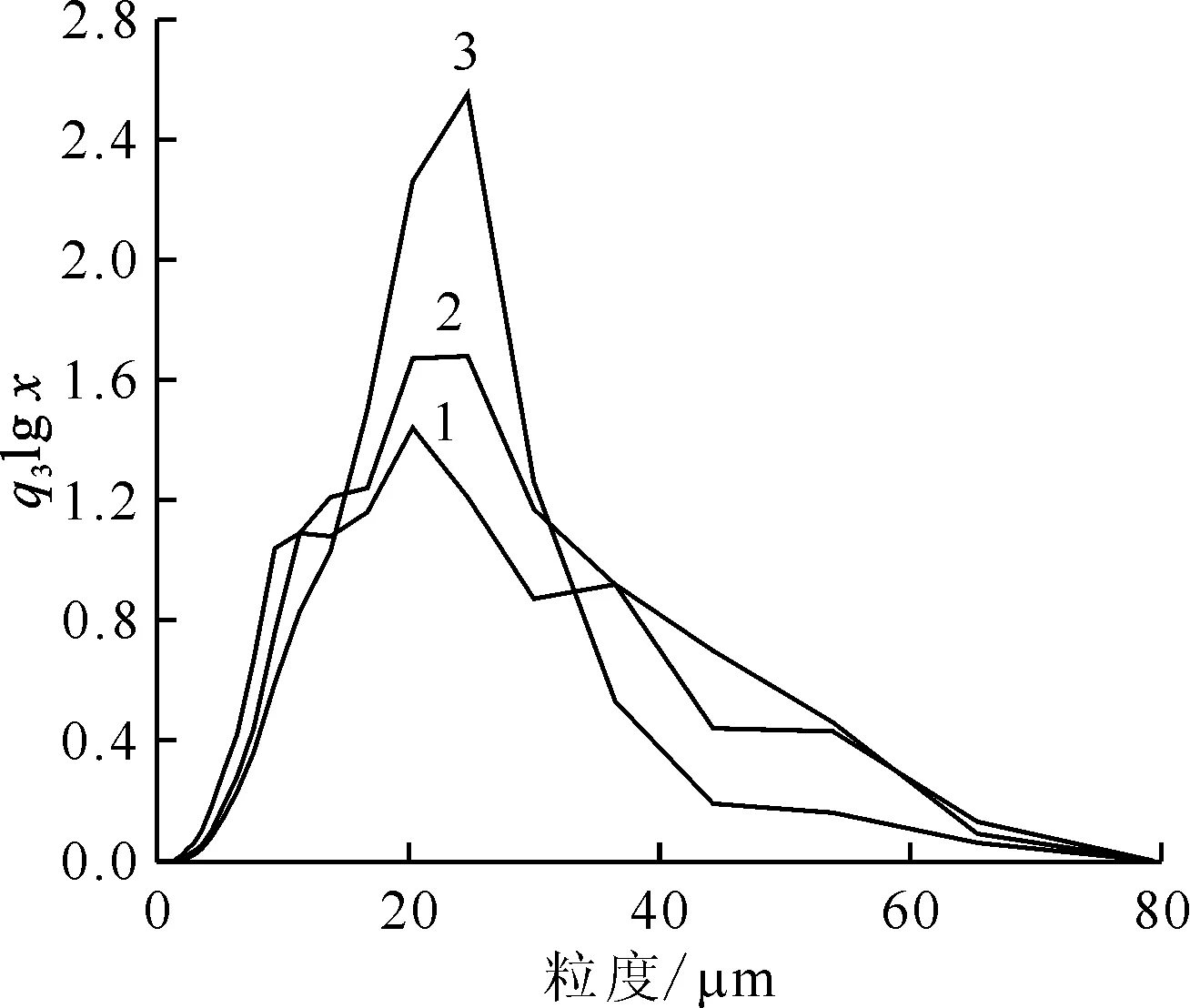

從中心渦流區域加入的草酸溶液沿著直徑約為3.5 cm的中心渦流區域自上向下擴散,并與沉淀器溶液中原有的過量草酸混合。從周邊渦流區域加入的硫酸亞鐵溶液沿著周邊渦流區域和中心渦流區域從上向下擴散。硫酸亞鐵料液經過一定的稀釋后分別與中心渦流區域中的草酸,以及周邊渦流區域中的草酸反應并生成沉淀顆粒。生成的草酸亞鐵VMD平均粒徑為18.9 μm,其中2~5 μm顆粒總數所占比例為2.6%。草酸亞鐵顆粒粒度分布示于圖6。如圖6所示,粒度分布有一明顯的肩峰;草酸亞鐵顆粒形狀示于圖7。如圖7所示,顆粒形狀主要為膠棒形,較為規則。

(a)——t=0.5 s,(b)——t=1.5 s

表2 不同加料方式對草酸亞鐵顆粒平均粒徑的影響

注:運行時間12.0 min;x10表示占總顆粒體積10%的顆粒粒徑上限值,x50、x90以此類推

t=12.0 min,攪拌速率600 r/min

t=12.0 min,攪拌速率600 r/min

2) 加料方式b

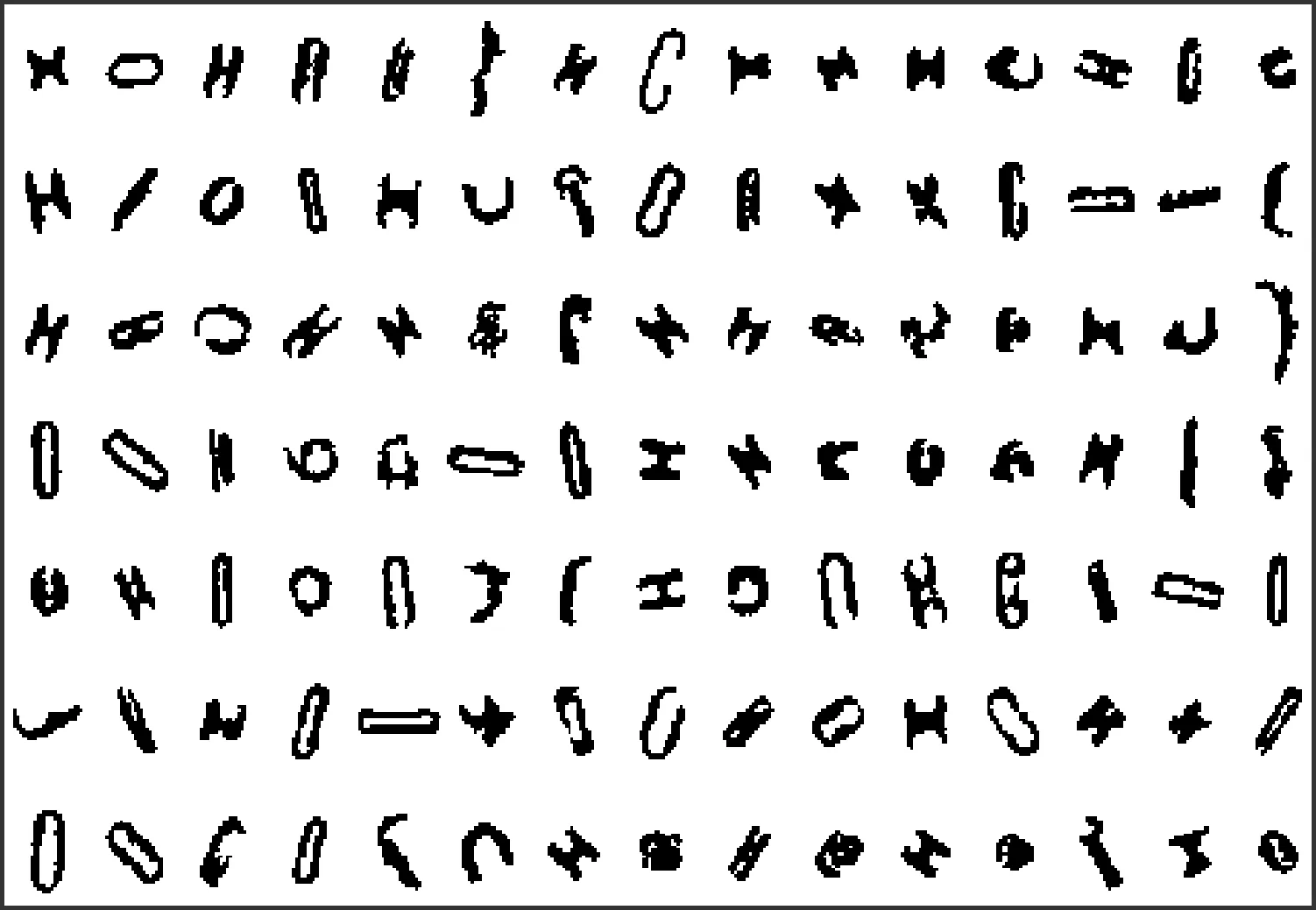

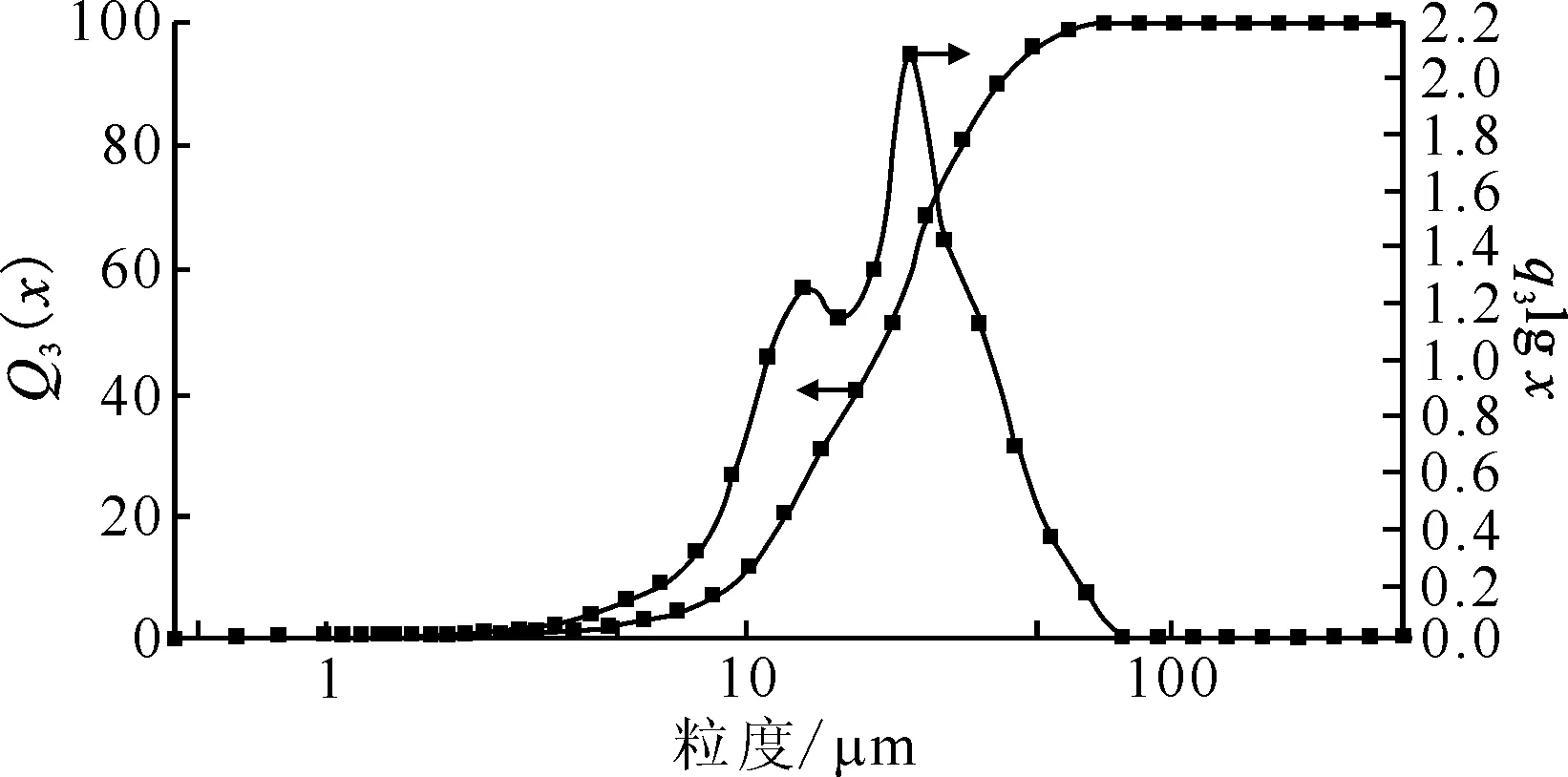

從中心渦流區域加入的硫酸亞鐵溶液,沿著直徑約為3.5 cm的中心渦流區域自上向下擴散。從周邊渦流區域加入的草酸溶液沿著周邊渦流區域和中心渦流區域從上向下擴散,其中擴散至中心渦流區域中的草酸與該區域中原有的草酸混合并與該區域中的硫酸亞鐵反應并生成沉淀顆粒。與加料方式a相比,生成的草酸亞鐵VMD平均粒徑減小為10.5 μm,其中2~5 μm顆粒總數所占比例增加至14.6%,是運行方式1的5.6倍。其原因為:沉淀反應時,溶液的過飽和度越大,成核越快,生成的沉淀顆粒越細密[10]。與加料方式a相比,因為加入的Fe2+被束縛在中心渦流區域中,Fe2+濃度較加料方式a大;Fe2+與草酸反應時的平均過飽和度較大,所以生成的草酸亞鐵顆粒更為細密,平均粒徑較小,草酸亞鐵顆粒粒度分布示于圖8。另一方面,過飽和度越大,生成的顆粒形狀越不規則。與加料方式a相比,加料方式b生成沉淀顆粒主要為C狀和團狀,形狀不規則(圖9)。

t=12.0 min,攪拌速率600 r/min

t=12.0 min,攪拌速率600 r/min

3) 加料方式c

從中心渦流區域加入的草酸溶液與硫酸亞鐵溶液同時沿著直徑約為3.5 cm的中心渦流區域自上向下擴散并發生反應生成沉淀顆粒。中心渦流區域中的草酸不僅含有新加入的草酸還包括反應器溶液中原有的過量草酸。與加料方式a、b相比:生成的草酸亞鐵VMD平均粒徑較大,為22.5 μm;生成的2~5 μm顆粒總數所占比例最小,為1.5%;生成的草酸亞鐵顆粒粒度分布(圖10)明顯變為兩個峰。其原因可能為:與加料方式a、b相比,因為加入的Fe2+和草酸均被束縛在中心渦流區域中,Fe2+濃度與草酸濃度均比加料方式a、b大,Fe2+與草酸反應時的過飽和度最大,生成的細密的草酸亞鐵沉淀顆粒部分可能發生了明顯的聚集,因此草酸亞鐵顆粒在粒度分布上明顯變為兩個峰,如圖10所示。顆粒形狀既有規則的棒狀形,也有不規則的C形狀(圖11)。

t=12.0 min,攪拌速率600 r/min

t=12.0 min,攪拌速率600 r/min

4) 加料方式d

從周邊渦流區域加入的草酸溶液與硫酸亞鐵溶液同時沿著中心渦流區域和周邊渦流區域向下擴散并反應生成沉淀顆粒。與加料方式a、b、c相比:生成的草酸亞鐵VMD平均粒徑最大,為23.6 μm;生成的2~5 μm顆粒總數所占比例較小,為1.6%。但生成的草酸亞鐵顆粒粒度分布圖(圖12)明顯變為兩個峰,其原因可能為:與加料方式a、b、c相比,因為加入的Fe2+和草酸均被中心渦流區域和周邊渦流區域稀釋,Fe2+濃度與草酸濃度均比加料方式a、b、c小,Fe2+與草酸反應時的過飽和度最小,較小的過飽和度有利于生成平均粒徑較大的草酸亞鐵沉淀顆粒。但是中心與周邊渦流區域的旋轉角速率有明顯差異,兩個區域中形成的顆粒粒度分布有差異,使得整體的草酸亞鐵顆粒粒度分布圖略分為兩個峰(圖12)。顆粒形狀既有規則的棒狀形,也有不規則的C形狀(圖13)。

t=12.0min,攪拌速率600 r/min

t=12.0 min,攪拌速率600 r/min

2.5 攪拌速率對沉淀顆粒粒度的影響

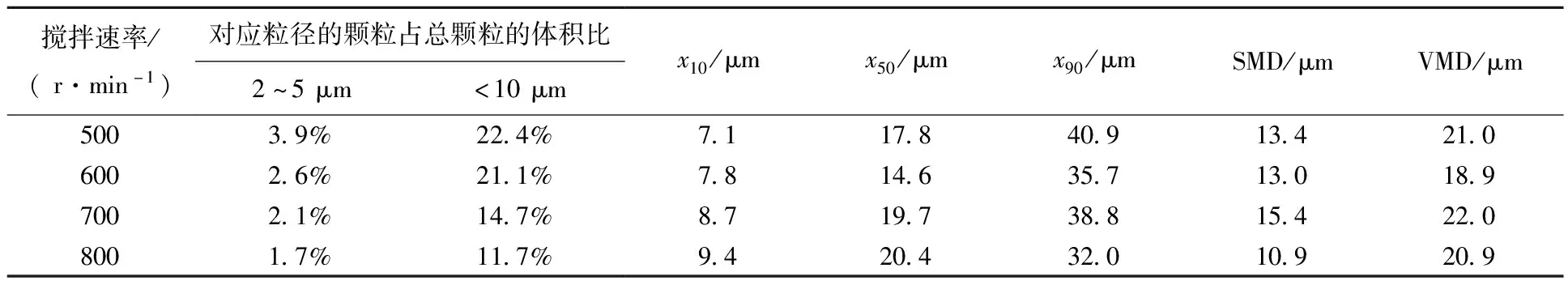

采用1.2節中(3)—(5)運行方式5、6、7、1,固定a加料方式,攪拌速率分別為500、600、700、800 r/min,表觀反應時間為12.0 min時草酸亞鐵顆粒的平均粒徑分布與粒徑大小列入表3。顆粒形狀示于圖14。

由表3可知:隨著攪拌速率由500 r/min增加至800 r/min,生成的草酸亞鐵顆粒的粒徑小于10 μm和2~5 μm顆粒所占比例逐漸下降,VMD平均粒徑呈波動變化。在該實驗條件下,提高攪拌速率不利于粒徑小于10 μm和2~5 μm的顆粒生成。由圖14可知,顆粒形狀由不規則的C狀變為規則的棒狀。其原因是:一方面,由于沉淀器溶液內有過量的草酸,隨著攪拌速率的增大,加入的硫酸亞鐵溶液擴散加快,溶液的過飽和度降低,有利于生成顆粒粒徑較大、顆粒形狀較為規則、粒度分布較為集中的草酸亞鐵沉淀顆粒,如圖15所示。另一方面,提高轉速時兩種試劑溶液從加入點擴散至沉淀器底部再返回到溶液表面的時間,即沉淀顆粒生長時間變短,不利于生成平均粒徑較大的沉淀顆粒。在溶液的過飽和度與沉淀顆粒生長時間兩個因素共同作用下,使得草酸亞鐵沉淀顆粒VMD平均粒徑隨攪拌速率的增大呈波動變化。

表3 加料方式a在不同攪拌速率時草酸亞鐵顆粒平均粒徑分布

注:t=12.0 min

t=12.0 min,加料方式a 攪拌速率,r/min:(a)——500,(b)——700,(c)——800

t=12.0 min,加料方式a 攪拌速率,r/min:1——500,2——700,3——800

2.6 表觀反應時間對沉淀顆粒粒度的影響

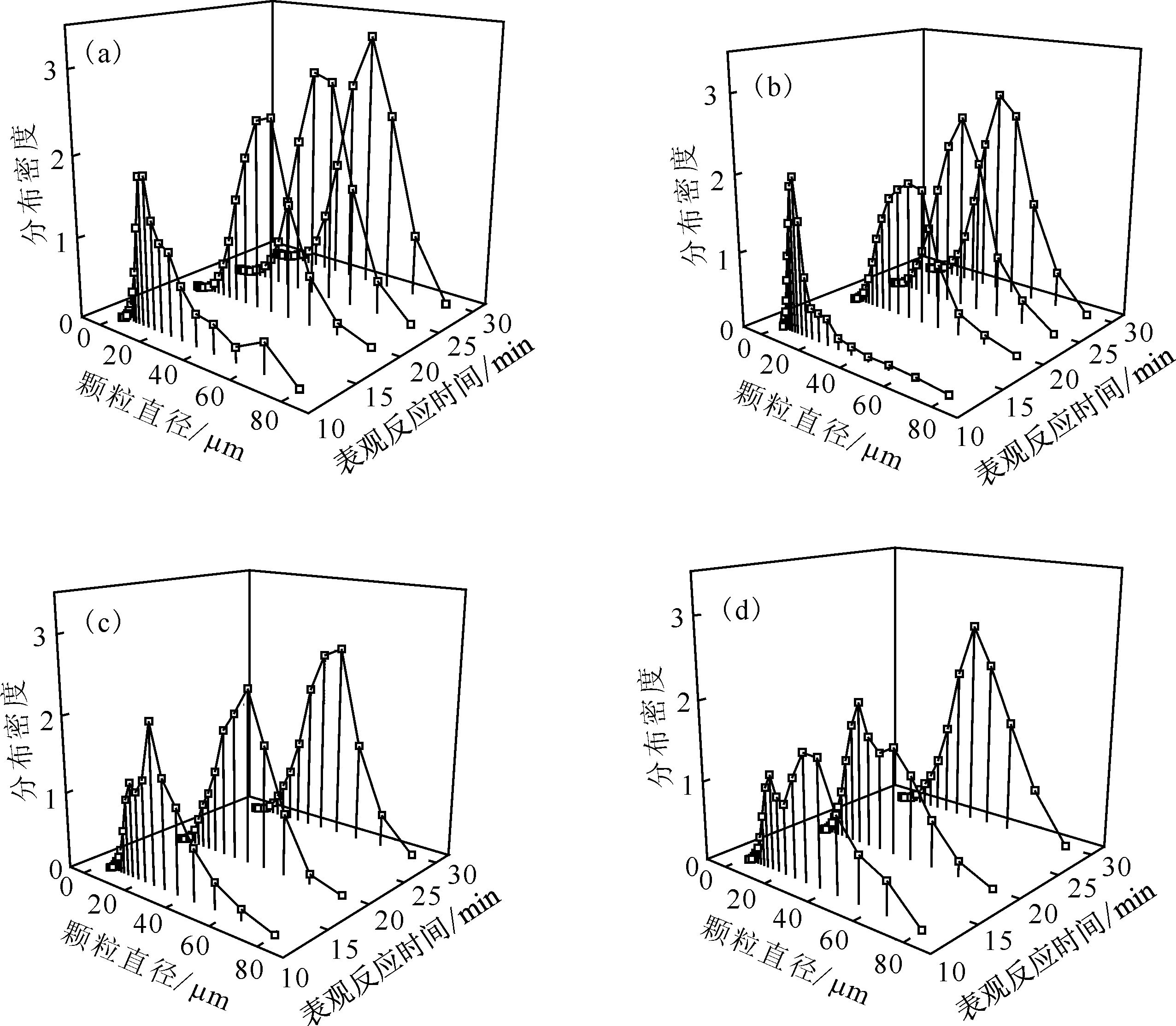

采用1.2節中(3)—(5)實驗條件與操作方法,對于運行方式1—4,當表觀反應時間為12.0、20.0、25.0、30.0 min時,實驗中草酸亞鐵沉淀顆粒的粒徑分布與平均粒徑結果示于圖16。由圖16可知:對于運行方式1—4,隨著表觀反應時間的增加,草酸亞鐵沉淀顆粒的VMD平均粒徑增大,當表觀反應時間大于30.0 min時,顆粒粒徑均達到了53 μm以上,而顆粒生長速率趨于緩慢。

2.7 加料方式對反應器與攪拌槳表面顆粒粘附結塊的影響

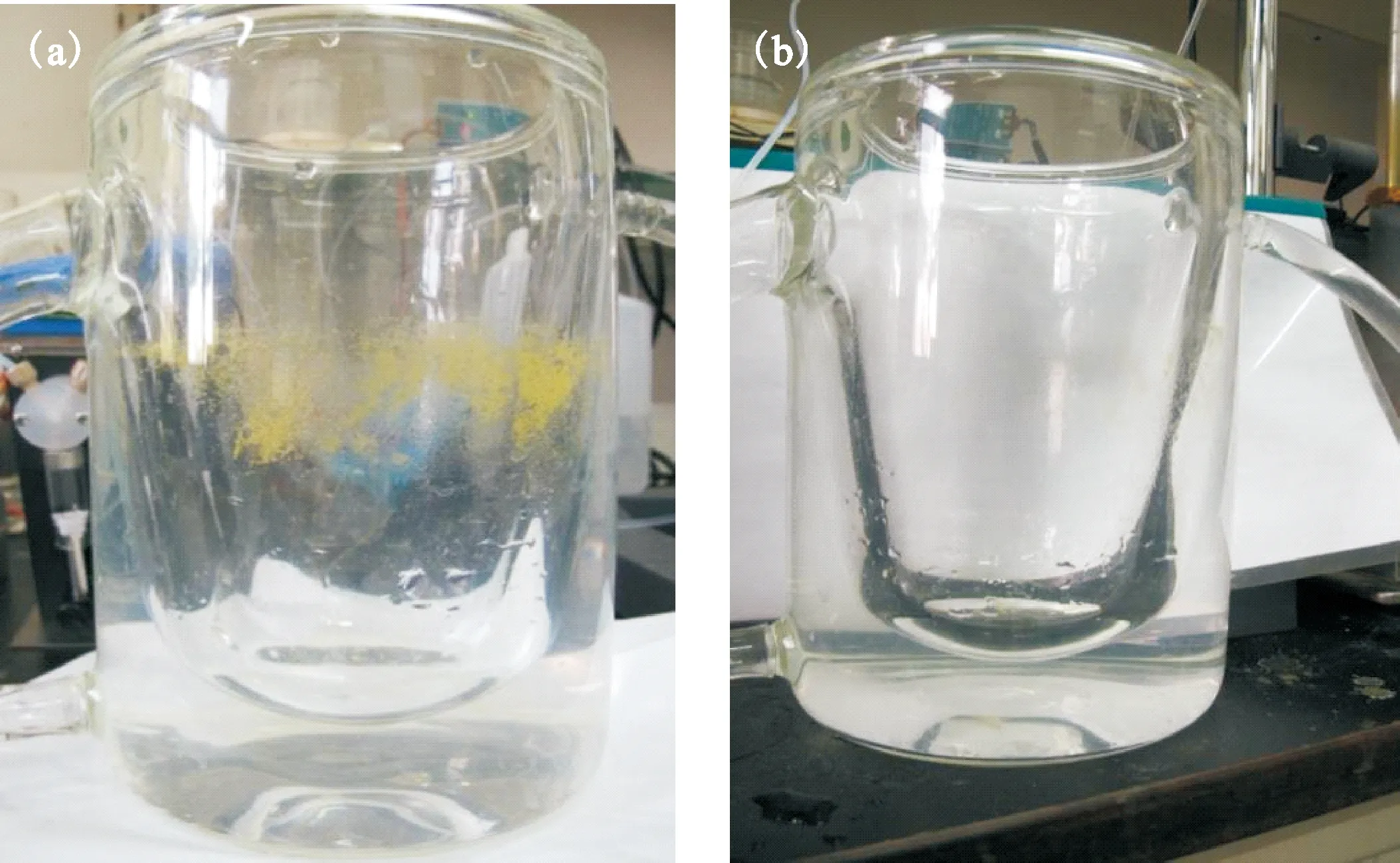

采用1.2節(5)所述實驗方法,對于運行方式1、2,表觀反應時間為30.0 min時反應內壁顆粒粘附狀況示于圖17。對于運行方式2,表觀反應時間為30.0 min時攪拌槳表面顆粒粘附狀況示于圖18。由圖17(a)可知,當成核反應發生在反應器的周邊渦流區域時,發生成核時溶液接觸到反應器的內表面,根據經典非均相成核機理[11]:過飽和溶液在外來固體基底表面上的成核機理比在溶液系統內部中的成核幾率大,因為外來固體基底表面對成核具有催化作用。因此為降低成核時所需活化能,晶核優先在固體表面生成,所以反應器內壁出現顆粒沾壁、結塊現象。而當成核發生在反應器的中心渦流區域時,由于成核時溶液所接觸的固體表面僅為攪拌槳的表面,所以僅有攪拌槳表面有顆粒沾壁、結塊現象,而反應器內壁則無顆粒沾壁、結塊現象發生。同時,由于攪拌槳的轉動對周邊緊鄰液體產生的旋轉、加速作用較大,使得攪拌槳所在區域內溶液的運動速率較大,對U形沉淀器內壁沖刷作用較強,所以該區域內壁沾壁、結塊作用較弱,沒有發現明顯沾壁、結塊現象。

(a)——運行方式1,(b)——運行方式2,(c)——運行方式3,(d)——運行方式4

運行時間30.0 min (a)——運行方式1,(b)——運行方式2

運行方式2,運行時間30.0 min

3 結 論

采用杯式連續沉淀器研究了攪拌速率、反應料液加料方式、表觀反應時間等因素對生成的草酸亞鐵沉淀顆粒粒徑分布和平均粒徑、對沉淀器和攪拌槳表面顆粒粘附的影響,得出如下結論:

(1) 采用杯式連續沉淀器進行沉淀反應,當草酸溶液過量時,采用草酸料液和硫酸亞鐵料液均從中心渦流區域加入、草酸料液從周邊渦流區域加入和硫酸亞鐵料液從中心渦流區域加入的兩種方式加料時,造成成核區域發生在中心渦流區域,可以有效避免反應器內壁產生顆粒粘附、結塊現象;

(2) 采用草酸料液與硫酸亞鐵料液均從中心渦流區域加入,控制合適的攪拌速率和表觀反應時間可獲得平均粒度較大的草酸亞鐵沉淀顆粒,并且粒徑為2~5 μm和小于10 μm的顆粒占比較小;

本研究所獲得的工藝參數可為進一步開展草酸钚(Ⅳ)連續沉淀工藝的研究提供參考數據。