用于高速鐵路CRTSⅢ型無砟軌道底座板混凝土配合比設計

【摘要】隨著高鐵技術的不斷發展,高鐵建設遍布大江南北,高鐵建設中出現的各種問題也隨之而來,本研究針對高速鐵路底座板施工后出現的開裂問題進行了研究,采用對高速鐵路CRTSⅢ型無砟軌道底座板混凝土配合比方面進行著手,以采取“三低一高”配合比設計方案和摻加內養護劑兩種方法,來改善底座板后期出現開裂狀況的問題。

【關鍵詞】配合比設計;三低一高;現實意義;實際應用效果

根據以往高速鐵路底座板混凝土施工現場來看,底座板混凝土面臨的最大問題就是表面容易出現裂紋,進而出現開裂的情況。底座板混凝土在經歷1~2個冬季后,嚴重的還會出現表面開裂、粉化,更進一步發展成為表面剝落粉化的惡性循環狀況,導致后期不得不加大成本來對底座板混凝土進行維修工作。因此,在對導致底座板出現開裂的原因進行分析后,提出了配合比“三低一高”的設計思路和摻加內養護劑兩種思路,通過現場施工試驗驗證,新配合比施工的底座板混凝土有效降低了底座板混凝土表面出現開裂的情況。

1、工程概況

商合杭鐵路站前十七標起迄里程DK628+815.78至DK674+162.9,線路長度44.588公里。正線路基長18.199km(路改橋變更后),共計34段,占40.8%;橋梁共計26.389km,占59.2%,本次試驗設計配合比為橋梁段CRTSⅢ型無砟軌道底座板用混凝土,配合比于2018年3月開始進行試驗設計,2018年5月經驗證,強度及耐久性指標滿足要求,同月于現場開始進行試驗段驗證,現場情況表現良好,達到了預期目標。

2、導致底座板混凝土開裂的原因分析

普通混凝土配合比膠凝材料用量高、用水量大、設計配合比坍落度一般為(160~200mm)、含氣量低、早期強度高。

(1)膠凝材料用量高、用水量大:高膠凝材料用量會進一步放大因膠凝材料本身的收縮引起的開裂情況,另外使得混凝土干燥收縮大,因而產生易開裂的情況;

(2)混凝土坍落度大:坍落度大的混凝土在振搗后易產生離析、分層、泌水,使得混凝土表面產生大量浮漿,引起混凝土表面析漿,密實度不夠的情況,從而導致表面開裂;

(3)含氣量低:含氣量低會導致混凝土的工作性和抗凍性低,在冬季會因低溫導致混凝土表面出現開裂。

本次試驗采用“低膠凝用量、低用水量、低坍落度、高含氣量”的“三低一高”混凝土配合比方案設計底座板混凝土配合比,在保證混凝土耐久性、工作性的前提下,提高混凝土的抗裂性。

3、混凝土配合比原材料選擇

(1)水泥:選用宜興天山生產的P·O42.5級普通硅酸鹽水泥,經試驗,本次配合比設計所選水泥的3d和28d抗壓強度分別為26.5MPa和47.8MPa;

(2)粉煤灰:選用宣城電廠生產的F類Ⅰ級粉煤灰,相比F類Ⅱ級粉煤灰,F類Ⅰ級粉煤灰具有性能更穩定,需水量比更低的優勢,能進一步的降低混凝土拌和用水量,本次試驗選用的粉煤灰細度為10.4%,需水量比為89%;

(3)集料:粗集料選用安鑫建材生產的(5~10)mm和(10~20)mm兩級配碎石,兩檔碎石合成比例為5:5。細集料選用產地為江西贛江的細度模數為2.5的Ⅱ區中砂。

(4)外加劑:配合比試驗用外加劑選用引氣型聚羧酸系高性能減水劑,生產廠家為徐州鑫固公司,減水劑減水率為29%。

(5)內養護劑:使用中鐵科學技術開發公司生產的內養護劑,氯離子含量為0.04%,堿含量為0.29%,三氧化硫含量為17.86%。

4、底座板配合比設計

CRTSⅢ型無砟軌道底座板設計強度為C40,環境等級、類別為T2,混凝土澆注方式采用泵送施工。本次試驗混凝土配合比設計選用按照“三低一高”配合比的思路來進行設計,具體指標按照以下要求來進行:膠凝材料用量不宜超過380kg/m3,混凝土用水量不宜大于150kg/m3,坍落度控制:80mm~120mm范圍內,混凝土入模含氣量不宜小于4%。

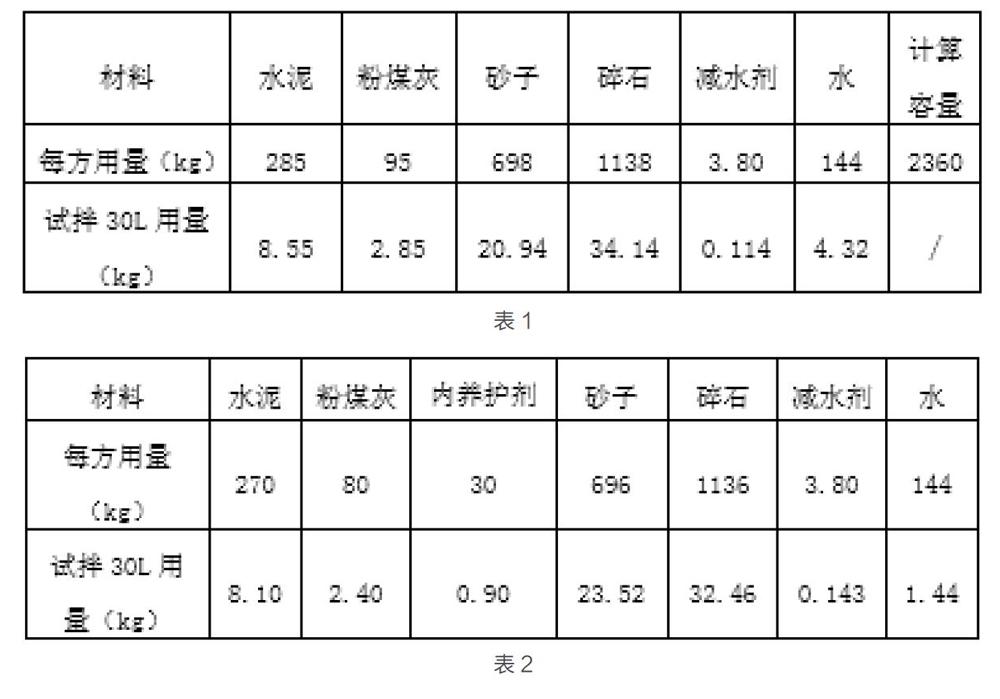

4.1不摻加內養護劑底座板混凝土配合比:

首先確定配置強度:由公式 fcu,o=fcu,k+1.645σ(其中標準差σ采用5.0MPa),fcu,o=40+1.645×5.0,則試配強度 fcu,o =48.2MPa;根據先關要求,初步確定水膠比為W/C=0.38;根據“三低一高”原則和經驗,用水量選取為144 kg/m3;根據用水量和水膠比計算得出膠凝材料用量為380 kg/m3;其中粉煤灰摻量為25%,計算得出粉煤灰用量為95 kg/m3,水泥用量為380-95=285 kg/m3;砂率初步選取為0.38,混凝土假定容重為2360 kg/m3,計算出碎石用量為1138 kg/m3,砂用量為698 kg/m3。

f、外加劑用量:根據減水劑減水率,減水劑摻量設計為膠凝材料用量的1.0%。

計算得出減水劑用量為3.80 kg/m3,引氣劑用量為3.04 kg/m3。/7.理論基準配合比:水泥:粉煤灰:砂子:碎石:水:聚羧酸減水劑 = 285 : 95 : 696 : 1136: 144:3.80=? 1.00::0.33 :2.44 :3.99 :0.51:0.013

根據以上思路,最終確定混凝土配合比為:

根據上表配合比拌制混凝土,混凝土拌合物出機性能為:坍落度115 mm;混凝土含氣量為4.7%;混凝土容重為2370 kg/m3;出機30min混凝土坍落度為110 mm;混凝土出機60min坍落度為100 mm;實測容重與計算容重偏差+0.4%,未超過±2%。混凝土泌水率為0,壓力泌水率為0。拌合物工作性能與保坍性能良好,確定以該配合比水膠比0.38為基準配合比上下浮動水膠比,分別選取0.36和0.40的水膠比進行試拌。最終56天抗壓強度0.36水膠比為54.0Mpa,0.38水膠比抗壓強度為50.1 Mpa,0.40水膠比抗壓強度為47.3 Mpa,根據混凝土抗壓強度,最終選定水膠比為0.38的配合比。該配合比混凝土初凝時間為8小時45分鐘,終凝時間為11小時15分鐘,電通量為789,56天收縮率為238×10-6。混凝土的總三氧化硫含量,計算包括水泥、礦物摻合料、外加劑及水的三氧化硫之和與膠凝材料用量之比,計算結果為1.58%。混凝土總堿含量取水泥、粉煤灰、外加劑及水的堿含量之和,其中粉煤灰的可溶性堿量取粉煤灰總堿量的1/6,計算得出總堿含量為1.52 kg/m3。氯離子總含量包括水泥、礦物摻合物、粗骨料、細骨料、水、外加劑等所含氯離子含量之和和膠凝材料的比值,計算結果為0.04%。該混凝土配合比各項性能指標均能滿足相關規范及設計要求,現場根據該配合比進行施工,混凝土性能表現良好,能夠滿足現場施工要求。

4.2摻加內養護劑底座板混凝土配合比設計

內養護劑含有吸水保水組份材料,能夠通過前期吸水,混凝土后續水化過程中釋放出水分,維持混凝土內部的充分濕潤,通過補償混凝土內部水分消耗,提高內部濕度來抑制自身收縮,通過降低,可以有效的降低混凝土開裂率,同時對混凝土結構耐久性有所提高。本次試驗在原有配合比基礎上加入內養護劑來進一步改善底座板混凝土出現開裂的情況,內養護劑用量根據現場混凝土裂紋數量進行調整,一般為膠凝材料用量的5.5%~10%,本次試驗選用摻配比例為7.9%。同時降低粉煤灰摻量,保持膠凝材料總用量為380不變。

摻加內養護劑配合比為:

(見表2)

根據上表配合比拌制的混凝土,出機拌合物性能為:混凝土坍落度為105mm;混凝土含氣量為5.4%;混凝土容重為2370kg/m3;出機30min混凝土坍落度為110mm;混凝土出機60min坍落度為100mm;混凝土泌水率為0,壓力泌水率為0。拌合物性能良好,56天抗壓強度為51.6Mpa電通量為732,56天收縮率為302×10-6。三氧化硫含量為1.69%,氯離子含量為0.03,總堿含量為1.59 kg/m3。各項指標均能滿足要求。

5、現場施工情況

現場根據本次底座板混凝土配合比進行現場試驗段施工,施工試驗地點為商合杭鐵路站前十七標(SHZQ-17標)中鐵二十四集團港溪特大橋自第11跨至第25跨進行施工。港溪特大橋第11#梁至15#梁底座板混凝土采用原普通C40等級混凝土配合比進行施工,后期部分底座版混凝土表面出現細微裂紋,個別底座板混凝土出現狹長非貫通裂紋;第21-30跨底座板混凝土采用“三低一高”未摻加內養護劑配合比進行施工,后期觀察底座板混凝土表面只有第26跨底座板混凝土出現細微裂紋;第31-40跨底座板混凝土施工選用“三低一高”加內養護劑配合比施工,通過后期觀察,所有底座板混凝土表面均未出現裂紋情況。說明新配合比對抑制底座板混凝土表面出現裂紋是有效的。

6、總結分析

通過對底座板混凝土配合比進行調整,經過后期觀察,隨著膠凝材料用量的減少和坍落度的降低,混凝土表面出現開裂的情況有了明顯的好轉。但隨著混凝土坍落度的降低,混凝土的工作性和流動性也隨之受到影響,低坍落度混凝土加大了現場混凝土振搗和收光工作的工作量,我們需要通過提高混凝土含氣量的方式來保證泵送對混凝土的流動性要求,在提高含氣量的同時,混凝土的強度會隨著含氣量的提高而降低,這里需要通過試驗來確定一個平衡點保證混凝土的各項性能指標能夠滿足各項要求。本次配合比試驗通過試驗驗證,得出坍落度范圍在80~120mm的混凝土,含氣量控制在5%~6%范圍內可以滿足泵送要求,同時對混凝土強度不產生過大影響,能夠滿足混凝土工作性和耐久性能要求。內養護劑根據現場混凝土情況,如混凝土表面開裂情況不能達到目標要求的情況下,可以適當摻加內養護劑來進一步進行改善混凝土表面開裂的情況,最終達到相應的質量要求。

參考文獻:

[1]新建商合杭鐵路CRTSⅢ型板式無砟軌道底座板“三低一高”混凝土試驗階段總結--吳俊杰

[2]《普通混凝土拌和物性能試驗方法標準》(GB/T50080-2016)

[3]《鐵路混凝土工程施工質量驗收標準》(TB10424-2018)

作者簡介:

顏鵬,男(1988-1),漢族,本科,工程師,主要從事研究方向:工程試驗檢測。