射流泵在主燃油控制系統(tǒng)中的應(yīng)用及優(yōu)化設(shè)計

叢 煒,丁 燕,廖盛祝,賀煒煒

(中國航發(fā)西安動力控制科技有限公司,西安710077)

0 引言

射流泵是1種利用工作流體來傳遞能量和質(zhì)量的流體輸送機械,其主要由噴嘴、喉管及擴張管組成。由于其無運動部件,且結(jié)構(gòu)簡單、可靠性高等特點,被廣泛應(yīng)用于農(nóng)業(yè)、化工、核電、制冷等領(lǐng)域[1]。

以往的研究主要側(cè)重于射流泵的性能計算、數(shù)值仿真及內(nèi)部流場分析等方面。陸宏圻等[2]推導了射流泵全特性工況的性能方程,并通過相關(guān)試驗對該方程進行了驗證。XU[3]研究了可逆液體換向射流泵在核電行業(yè)的應(yīng)用,詳細分析了結(jié)構(gòu)參數(shù)對射流泵性能及內(nèi)部流動的影響,并總結(jié)歸納了可逆液體換向射流泵的設(shè)計準則。Yamazaki等[4]進行了射流泵表面粗糙度對射流泵性能影響的研究,研究表明:喉管入口處的摩擦因數(shù)對射流效率影響最大。向清江等[5]利用CFD模型并結(jié)合試驗研究了液氣射流泵內(nèi)部流場的分布規(guī)律。FAN等[6]通過CFD 2維模型研究了射流泵性能和流場分布,優(yōu)化了射流泵結(jié)構(gòu)參數(shù),提高了射流效率。

國內(nèi)外現(xiàn)有的研究里極少有射流泵應(yīng)用于航空發(fā)動機主燃油系統(tǒng)中的應(yīng)用實例,尤其是將射流泵用以控制系統(tǒng)燃油溫升。目前,航空發(fā)動機主燃油控制系統(tǒng)常采用離心-齒輪組合泵進行供油,由于齒輪泵屬于定排量泵,供油量基本與轉(zhuǎn)速成正比,為了滿足發(fā)動機燃燒室、伺服機構(gòu)以及相關(guān)附件內(nèi)漏的燃油消耗需求,同時考慮到設(shè)計余度,通常齒輪泵的實際供油量要遠大于正常需油量。多余的燃油通過回油活門回至齒輪泵入口(離心泵出口),其壓力能轉(zhuǎn)換成內(nèi)能,造成功率損失,最終導致系統(tǒng)燃油溫度升高。

本文主要利用經(jīng)校驗的高置信度的AMESim仿真模型進行系統(tǒng)仿真,通過系統(tǒng)仿真結(jié)果對比,為射流泵幾何參數(shù)的優(yōu)化提供指導和設(shè)計依據(jù)。

1 系統(tǒng)仿真模型建立

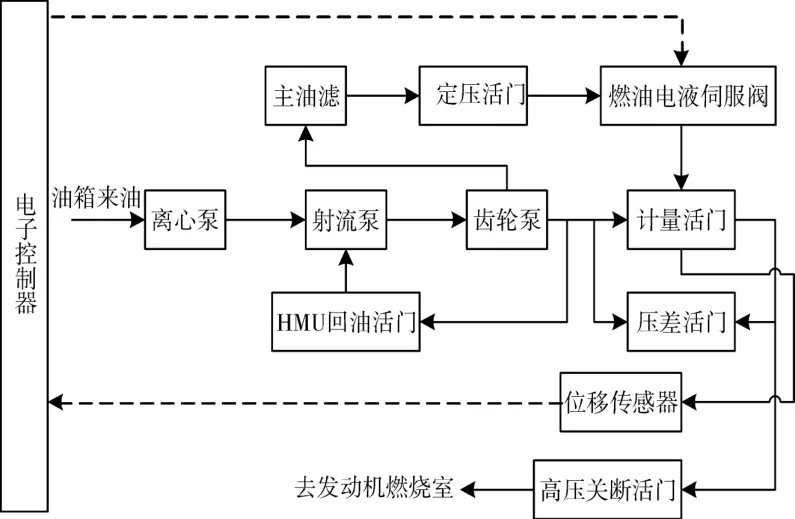

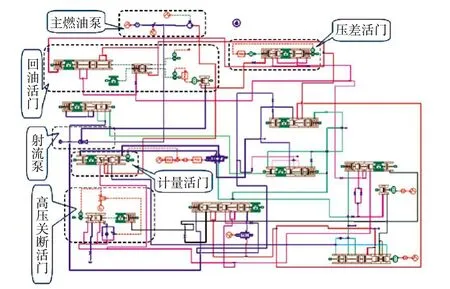

加入射流泵后的主燃油控制系統(tǒng)工作原理如圖1所示。電子控制器根據(jù)發(fā)動機調(diào)節(jié)計劃和控制規(guī)律給定電流信號控制燃油電液伺服閥,燃油電液伺服閥輸出2股不同壓力的油源控制計量活門移動,實現(xiàn)燃油計量;齒輪泵提供的多余燃油通過回油活門供往射流泵入口,同時通過射流泵引射離心泵后低壓燃油,引射后的混合燃油再供往齒輪泵[7-9]。

圖1 主燃油控制系統(tǒng)原理

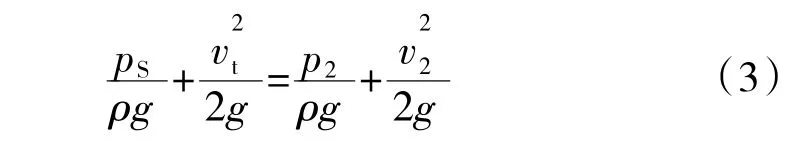

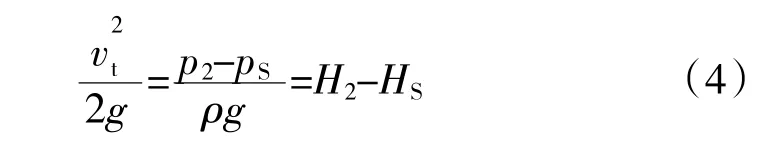

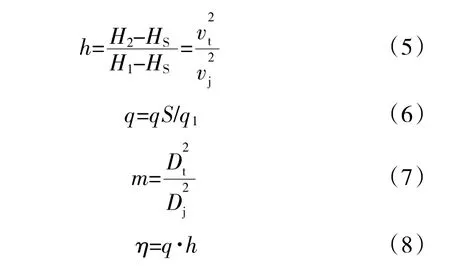

文獻[1]給出了射流泵幾何參數(shù)的數(shù)值計算方法:假設(shè)流體為理想流體,工作流體進口到噴嘴出口的伯努利方程為

喉部到排出口處的伯努利方程為

設(shè)喉部壓力近似等于pS,并設(shè)v2=0,則

式中:p1為工作流體進口靜壓;v1為工作流體進口流速;pS為被吸流體靜壓;vj為工作流體噴嘴出口流速;H1-HS為吸入揚程;vt為混合流體喉管進口流速;p2為混合流體排出口靜壓;v2為混合流體排出流速;H2-HS為排出揚程;q1為工作流體流量;qS為被吸流體流量;h為揚程比;q為流量比;m為面積比;Dt為喉管直徑;Dj為噴嘴出口直徑;η為射流泵效率。

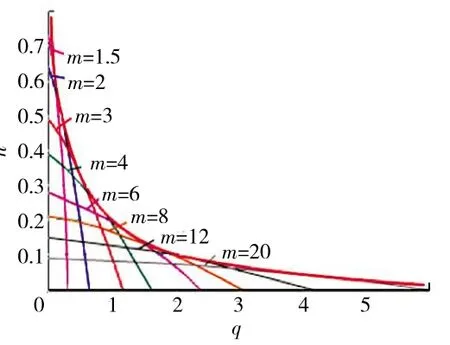

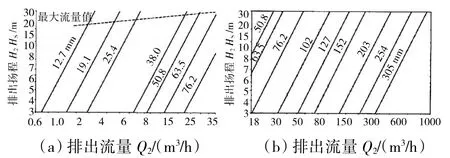

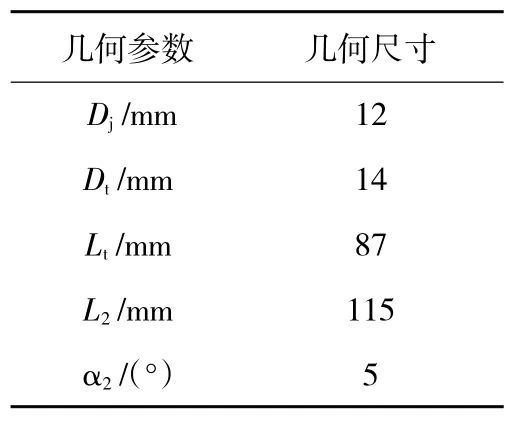

根據(jù)式(1)~(8),結(jié)合h-q曲線(如圖2所示)及(H2-HS)-q2曲線(如圖3所示),可以初步確定1組滿足設(shè)計要求且效率較高的射流泵幾何參數(shù),具體見表1。

圖2 h-q曲線

圖 3 (H2-HS)-q2曲線

射流泵幾何參數(shù)確定后,結(jié)合主燃油控制系統(tǒng)的工作原理,建立主燃油系統(tǒng)AMESim模型,如圖4 所示[10-11]。

2 試驗驗證

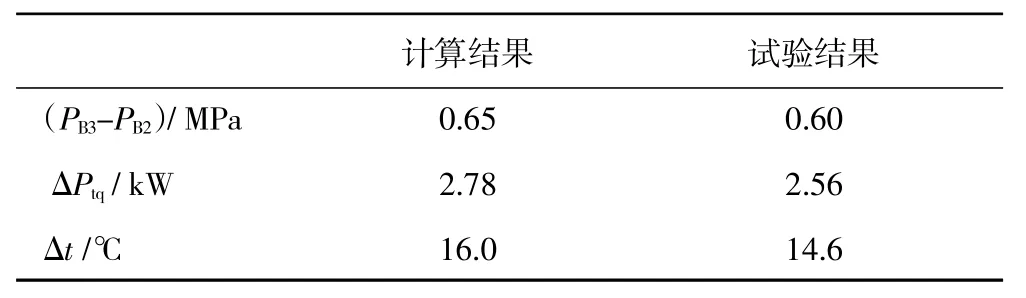

為了驗證射流泵對主燃油系統(tǒng)的實際溫升控制效果,對某主燃油系統(tǒng)進行試驗,在慢車狀態(tài)下理論計算與試驗結(jié)果對比見表2。從表中可見,理論計算與試驗驗證結(jié)果差異不大,射流泵的溫升控制效果可以滿足使用需求。

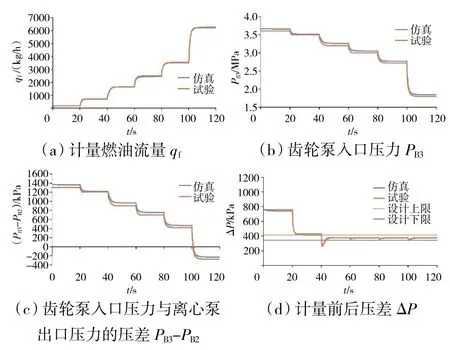

同時為了驗證主燃油系統(tǒng)AMESim模型的置信度,選取特定工況(燃油泵給定100%轉(zhuǎn)速,計量活門以解算器反饋角度10°的階躍增量從關(guān)閉到逐漸打開)后,對某主燃油系統(tǒng)再次進行試驗,仿真模型與在相同工況下的輸出結(jié)果對比曲線如圖5所示。

表1 射流泵主要幾何參數(shù)-初始設(shè)計值

圖4 主燃油系統(tǒng)AMESim模型

表2 燃油溫升控制效果-計算與試驗結(jié)果對比

圖5 仿真與試驗結(jié)果對比曲線

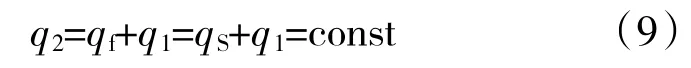

在同一轉(zhuǎn)速條件下,燃油泵供油總量q2不變,離心泵出口(被吸流體)燃油流量qS與計量燃油流量qf相等,離心泵出口(被吸流體)壓力PB2基本維持不變

從圖 5(a)、(b)中可見,隨著計量活門開度的增大,計量燃油流量qf逐漸增加,回油(工作流體)流量則相應(yīng)逐漸減少,齒輪泵入口(混合流體)壓力PB3逐漸減小。可見對于總流量恒定的射流泵來說,被吸流體流量qS分配得越少,混合流體壓力越高,射流泵增壓效果越顯著。圖5(c)反映了射流泵的增壓效果,可見在解算器反饋角度50°以下時,射流泵起到增壓作用;而在解算器反饋角度達到60°時,射流泵起到節(jié)流降壓作用,該現(xiàn)象是符合其工作原理的。由于在計算器反饋角度達到60°時,被吸流體的流量及壓力均大于工作流體的,工作流體無法在管內(nèi)形成真空,便無法吸入被吸流體,大量被吸流體主動涌入口徑較小的喉管,造成節(jié)流降壓。該節(jié)流壓降現(xiàn)象將對齒輪泵造成一些負面影響,如:加劇齒輪泵的汽蝕效應(yīng),齒輪泵提取功率需增加,增大齒輪泵的負荷等。

圖5(d)反映了產(chǎn)品的系統(tǒng)控制品質(zhì),可見在解算器反饋角度低于20°時,計量前后壓差ΔP超出壓差設(shè)計值上限,在該狀態(tài)下,工作流體流量q1遠大于被吸流體流量qS,射流泵噴嘴流通能力無法滿足大量的工作流體的流通,工作流體在噴嘴處形成節(jié)流,導致工作流體(回油)壓力p1升高,最終,系統(tǒng)在回油不暢(回油壓力過高)時只能通過提高計量壓差來減小回油流量。

從變化趨勢和數(shù)值上分析,圖 5(b)、(c)中試驗壓力及壓差值均略小于仿真值,但偏差量較小(約為2%),產(chǎn)生偏差的主要原因為:實際加工零組件流道的摩擦系數(shù)大于仿真值,從而帶來一定的沿程壓力損失。上述對比結(jié)果表明:仿真曲線與試驗曲線基本吻合,驗證了仿真模型具有較高的置信度。可利用該置信度較高的仿真模型對射流泵開展進一步的優(yōu)化設(shè)計工作。

3 設(shè)計優(yōu)化

文獻[1]指出,射流泵的效率η與流量比q、面積比m、揚程比h等參數(shù)有關(guān)。基于比值q已經(jīng)確定不變的前提下,嘗試改變AMESim模型中射流泵相關(guān)幾何參數(shù),如:面積比m、喉管長度Lt、擴散管長度L2等,對比各自的仿真結(jié)果最終可以確定出射流泵的優(yōu)化方案。

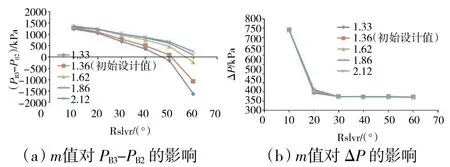

3.1 改變m值

如式(7)所示,面積比m由喉管直徑及噴嘴出口直徑?jīng)Q定,因此可分別嘗試改變喉管直徑、噴嘴出口直徑來改變m值。

3.1.1 喉管直徑不變,改變噴嘴出口直徑

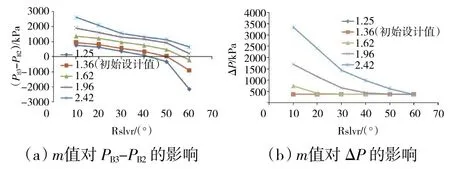

在喉管直徑不變的前提下,m值越大(噴嘴出口直徑越小),射流泵增壓效果越顯著[12],即射流泵揚程比越大,效率越高,如圖6(a)所示;與此同時隨著m值的變大,計量流量越大,射流泵的節(jié)流降壓效果越弱化,齒輪泵的工作環(huán)境越佳。m值越大(噴嘴直徑出口越小),計量壓差偏離設(shè)計值的偏差量越大,且偏差范圍越寬,即產(chǎn)品的系統(tǒng)控制品質(zhì)越差,如圖6(b)所示。

圖6 不同m值(喉管直徑不變)下的系統(tǒng)仿真結(jié)果

產(chǎn)品系統(tǒng)控制品質(zhì)優(yōu)良是射流泵優(yōu)化設(shè)計的前提,考慮到100%轉(zhuǎn)速條件下,計量反饋角度大于30°的工作狀態(tài)包含于發(fā)動機的飛行包線,因此需在該工作范圍內(nèi)保證系統(tǒng)的控制品質(zhì)。從圖6中可見,稍增大m值至1.62(即喉管直徑保持14 mm不變,減小噴嘴出口直徑至11 mm)仍能保證計量反饋角度大于30°的工作狀態(tài)系統(tǒng)控制品質(zhì)優(yōu)良,且射流泵的效率有所提高。而m值再增大至1.96及2.42時,射流泵的效率雖能有效提高,但已無法保證相關(guān)的系統(tǒng)控制品質(zhì)要求。因此,綜合上述分析,噴嘴出口直徑可略減小至11 mm。

3.1.2 噴嘴出口直徑不變,改變喉管直徑

在噴嘴出口直徑不變的前提下,在小計量燃油(被吸流體)流量條件下,m值的變化對射流泵增壓效果影響不大,如圖7(a)所示;隨著計量燃油(被吸流體)流量的逐漸增大,m值越大(喉管直徑越大),射流泵增壓效果越好(效率越高);同樣,在此條件下,射流泵的節(jié)流降壓效果越來越弱化,齒輪泵的工作環(huán)境越來越好。m值的變化對計量壓差影響甚微,產(chǎn)品的系統(tǒng)控制品質(zhì)基本維持不變。因此,可以稍增大喉管直徑至 15 mm,如圖 7(b)所示。

圖7 不同m值(噴嘴出口直徑不變)下的系統(tǒng)仿真結(jié)果

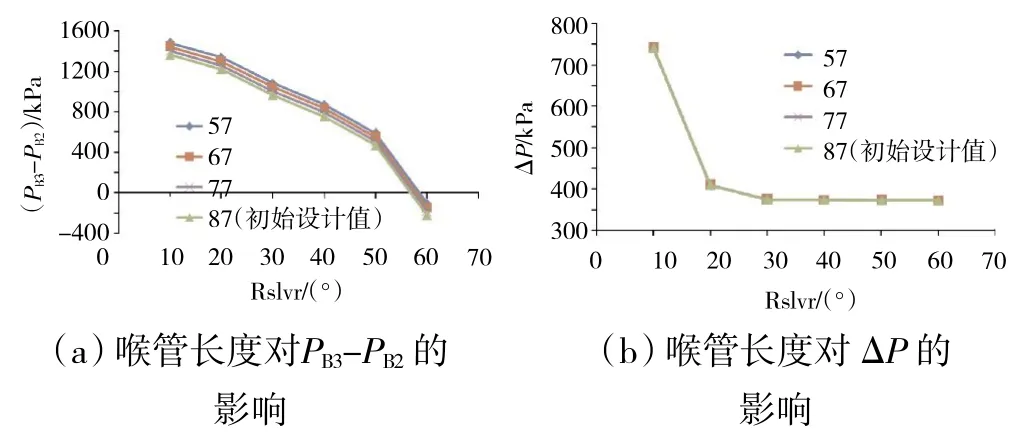

3.2 改變喉管長度

減小喉管長度可以小幅度提升射流泵增壓效果(射流效率),如圖8所示。喉管長度的變化對計量壓差(系統(tǒng)控制品質(zhì))幾乎無影響。同時考慮到喉管長度一般為喉管直徑的5~7倍[13-14],可以確保被吸流體與工作流體在喉管內(nèi)充分混合。因此,可以適當減小喉管長度至77 mm。

圖8 不同喉管長度下的系統(tǒng)仿真結(jié)果

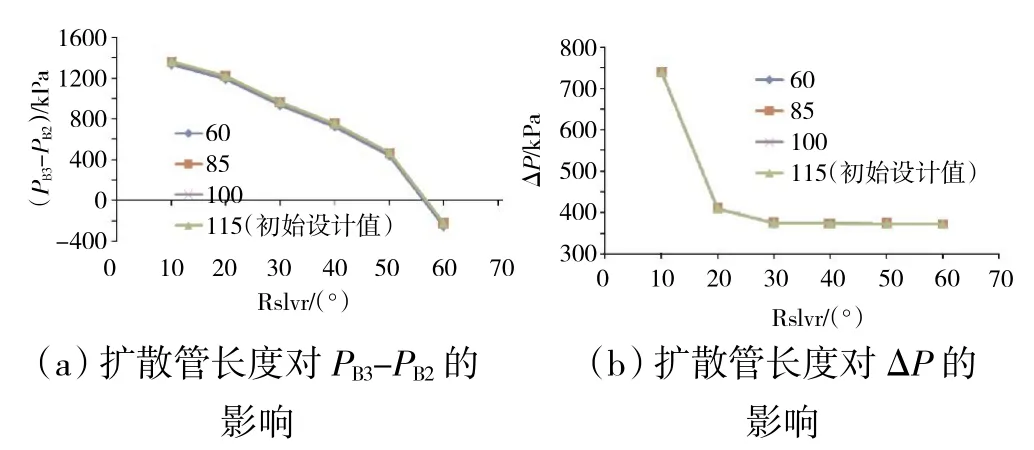

3.3 改變擴散管長度

減小擴散管長度對射流泵增壓效果(射流效率)影響極小,如圖9所示;同樣,改變擴散管長度對計量壓差(系統(tǒng)控制品質(zhì))幾乎無影響。從產(chǎn)品減質(zhì)角度出發(fā),同時考慮到擴散管錐角一般為(5~8)°(超過14°后將產(chǎn)生旋渦回流[15]),可以適當減小擴散管長度至85 mm,擴散管錐角相應(yīng)增加至8°。

圖9 不同擴散管長度下的系統(tǒng)仿真結(jié)果

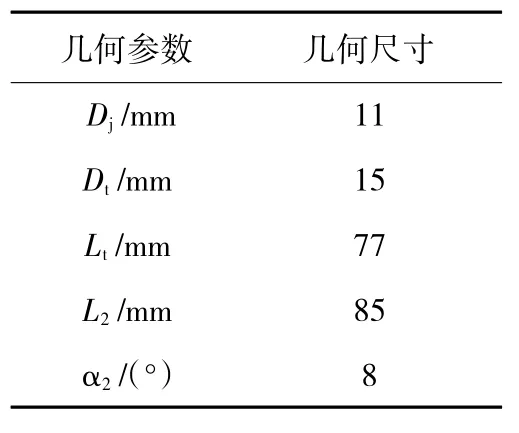

3.4 最終優(yōu)化幾何參數(shù)

根據(jù)上述仿真結(jié)果對比,結(jié)合產(chǎn)品控制品質(zhì)要求及射流泵實際使用要求,可以確定出1組優(yōu)化后的射流泵幾何參數(shù),詳見表3。

表3 射流泵主要幾何參數(shù)-設(shè)計優(yōu)化值

表4 射流泵優(yōu)化前后對比

同時,對優(yōu)化后的射流泵進行相應(yīng)計算校核,結(jié)果見表4。從表中可見,優(yōu)化后的射流泵溫升控制效果更佳,且系統(tǒng)控制品質(zhì)優(yōu)良,可以滿足使用需求。

4 結(jié)論

本文在航空發(fā)動機主燃油控制系統(tǒng)中引入射流泵。建立某型主燃油系統(tǒng)AMESim系統(tǒng)仿真模型,并通過試驗驗證了理論計算的準確度及仿真模型的置信度;分析了射流泵幾何參數(shù)對射流泵效率及系統(tǒng)控制品質(zhì)的影響,得到如下結(jié)論:

(1)在射流泵流量比確定的前提下,噴嘴直徑的大小主要決定射流泵的效率,噴嘴直徑越小,射流泵效率越高,齒輪泵的工作環(huán)境越佳,但同時產(chǎn)品控制品質(zhì)相對較差,因此噴嘴直徑在優(yōu)化調(diào)整時需權(quán)衡射流效率與產(chǎn)品控制品質(zhì)的匹配性;

(2)在被吸流體流量較大時,增大喉管直徑可以提高射流泵效率,改善齒輪泵的工作環(huán)境,同時產(chǎn)品的控制品質(zhì)不受影響,可根據(jù)產(chǎn)品實際工況需求適當增大喉管直徑;

(3)在確保被吸流體與工作流體在喉管內(nèi)充分混合的前提下可適當減小喉管長度以提高射流泵效率;在保證混合流體在擴散管內(nèi)不產(chǎn)生漩渦回流的前提下可適當減小擴散管長度以減輕產(chǎn)品質(zhì)量;喉管長度及擴散管長度的適當調(diào)整均不會對產(chǎn)品的系統(tǒng)控制品質(zhì)帶來影響;

(4)按照上述原則優(yōu)化后的射流泵效率更高,溫升控制效果更佳,且系統(tǒng)控制品質(zhì)優(yōu)良,可以滿足發(fā)動機的使用需求。