基于精益6滓的航空高強鋼零件大尺寸面輪廓度數控加工參數優化

汪 鵬,王 婕

(1.中國航空制造技術研究院,北京100024;2.中國航空發動機研究院,北京101300)

0 引言

精益 6σ(Lean Six Sigma,LSS,簡稱 6σ)是精益生產與6σ管理的結合,是1種消除浪費的質量管理方法,通過對精益生產和6σ管理的整合,吸收2種生產模式的優點,彌補單個生產模式的不足,達到更佳的管理效果[1-3]。精益6σ不是精益生產和6σ的簡單相加,而是二者的互相補充、有機結合,其目的是提高客戶滿意度、降低成本、提高質量、加快流程速度和改善投入,實現價值最大化。精益6σ一般采用定義、測量、分析、改進、控制(Define、Measure、Analyze、Improve、Control,DMAIC)[4-5]流程分析技術,規范使用和統計分析數據,優化工藝流程,實現產品或服務的持續改進。航空零部件結構復雜,加工精度要求高[6-7]。數控加工作為1種高精度、高柔性和高效率的加工方法,在航空領域得到廣泛應用[8-9]。50%以上的飛機結構件都采用數控加工制造[10]。對于大尺寸面輪廓度,數控加工是目前最好的工藝方法,但必須設置合理的數控加工工藝參數,才能提高大尺寸面輪廓度加工精度和合格率。國內外在數控加工設備、刀具、環境等方面已經開展了定性分析研究,或根據經驗公式制定加工工藝參數并進行相關研究[11-12]。采用數控加工生產的航空零部件,其工藝參數數字化程度較高、規范且易于測量或監控,適合采用精益6σ方法改善加工工藝參數,提高產品合格率、降低成本。但由于統計技術應用不普及[13],利用精益6σ中相關方法對輪廓度等加工工藝參數進行完善、優化的研究較少。

本文以某航空高強鋼零件為對象,針對該零件大尺寸面輪廓度數控加工合格率較低的問題,利用精益6σ方法分析流程關鍵影響因素,確定3個關鍵影響因素的最佳組合,并優化了工藝參數,改進了工藝流程。

1 大尺寸面輪廓度數控加工難點分析

航空結構件具有內部結構復雜、薄壁結構多、加工變形大等特點,且零件材料多為難加工材料[14-17]。本文所研究的某航空零件內部為空心腔,材料為高強度鋼,是典型的難加工材料復雜航空結構件,如圖1所示。該零件存在1處直徑為2500 mm、高度為20 mm的圓弧面,圓弧面面輪廓度要求為0~0.25 mm。由于該特征處圓弧面直徑大,薄壁內部為空心腔,采用經驗參數加工出的特征圓弧面面輪廓精度差,不合格率達20%,生產成本高,并影響了零件交付進度,顧客不滿。

圖1 圓弧面

2 基于精益6σ的關鍵工藝參數分析

2.1 流程分析

針對該零件圓弧面面輪廓度加工精度差的問題,按照精益6σ中DMAIC流程,繪制因果圖和加工流程等,收集并分析測量相關影響因素Xs數據,找出關鍵因素及其最優組合,制定新的工藝流程,優化工藝參數,突破流程瓶頸;通過修訂工藝文件,制定檢查記錄表格控制方法等,對改進后的流程進行固化,提高生產合格率,提高客戶滿意度。

2.2 定義和測量階段(DM階段)

在定義階段(D階段)需要確認顧客關鍵需求并識別需求改進的產品或流程,組成項目團隊,制定項目計劃,決定要進行測試、分析、改進和控制的關鍵質量特性(Critical to Quality,CTQ),制定項目的目標,并估算達成目標后的預計收益[18]。

該零件加工完成后,利用3坐標測量機測量面輪廓度,面輪廓度超出0~0.25 mm范圍即為缺陷。在同批次中共生產120件,其中在數控加工工序中有面輪廓度缺陷的為24件,不合格率為20%,面輪廓度問題的百萬機會缺陷數(Defects per Million Opportunity,DPMO)為200000,影響到產品的質量和交付進度,顧客不滿。因此,擬采用精益6σ方法,將面輪廓度問題的DPMO降低到40000,實現優化后DPMO改善80%。

在測量階段(M階段),需要收集整理數據,對現有過程進行評估,基于客戶的關鍵需求、組織的戰略目標或關鍵績效平衡標準,識別影響流程輸出Y的影響因素Xs,并驗證測量系統的有效性;分析過程的當前短期能力、長期能力等,確定過程基準。

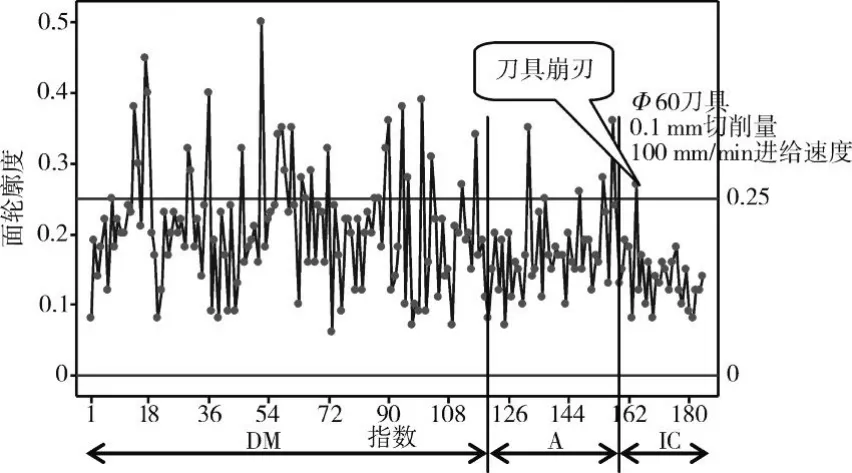

對上一批次的零件面輪廓度加工質量進行統計,并在Minitab中作出Y的時間序列圖,如圖2所示。從圖中可見,在某一階段,零件面輪廓度加工質量較好,存在連續7個點滿足公差要求。可以計算出上一批次的長期能力ZLT=0.46,短期能力ZST=1.93,中心偏移Zshift=1.47,可見該生產流程技術一般,控制一般。

圖2 DM階段時間序列

此外,在DM階段,需要收集整理數據,校準Y的測量系統,為后續量化分析做準備。對圖2中的DM階段時間序列圖中數據點進行分析,得到測量系統研究變異(Study Variation,SV)為 25.8%,可區分類別數(Number of Distinct Categories,NDC)為 9,顯示測量系統可用。

為分析出影響流程輸出Y的影響因素Xs,先采用頭腦風暴的方法繪制工藝流程的魚刺圖,如圖3所示。從“人、機、料、法、環、測”角度出發,確定影響面輪廓度的主要因素為測量系統、材料、操作者、環境、工藝方法和設備6個方面,每個方面均存在多種影響面輪廓度的因素。考慮可控、可測量且對加工結果有影響的因素,在魚刺圖中確定操作者X1、加工刀具X2、裝夾方式X3、主軸轉速X4、切削量X5、進給速度X6、切削方式X7為待分析影響因素Xs。

2.3 分析階段(A階段)

在分析階段,通過采用箱線圖、等方差檢驗、單因子方差分析等多種統計技術方法和工具對測量數據進行分析,確定影響流程輸出Y的關鍵影響因素Xs。

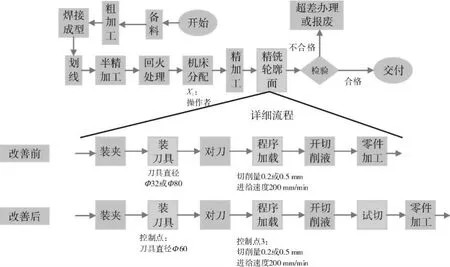

數控加工工序的工藝流程如圖4所示。

圖4 數控加工工序的工藝流程

整理收集到的數據,應用Minitab軟件進行統計學分析,主要包括操作者、加工刀具、裝夾方式、主軸轉速、切削量、進給速度、切削方式。

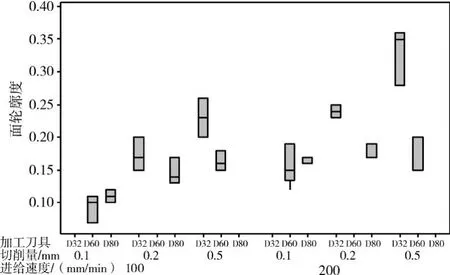

通過對A階段輸出Y和影響因素Xs的記錄和測量,在Minitab中對數據進行分析,如圖5所示。首先,從箱線圖來看,加工刀具、切削量和進給速度3方面的影響因素X對加工輸出Y影響明顯;用等方差檢驗方法進行計算,加工刀具、切削量、進給速度的p值(P-value,用來判定假設檢驗結果)大于0.05,對加工輸出Y無顯著影響;利用單因子方差分析方法進行計算,加工刀具、切削量、進給速度的p值均小于0.05,對Y有顯著影響。

建立輸出Y與加工刀具、切削量和進給速度的箱線圖,如圖6所示。分析可知最佳關鍵影響因素Xs組合為加工刀具直徑60 mm,切削量0.1 mm,進給速度100 mm/min。

綜合考慮箱線圖、等方差檢驗和單因子方差分析的結果,可以得出加工刀具X2、切削量X5、進給速度X6是該零件圓弧面面輪廓度數控加工過程的關鍵影響因素Xs。分析其內在機理:

圖6 最佳參數組合分析

(1)刀具直徑。刀具直徑越小,自身剛性越差,因此加工時刀具本身振動嚴重,加工出的零件面輪廓偏差大,加工精度差;刀具直徑過大則本身制造公差較大,旋轉切削時包容面大,加工出的面輪廓度也較差。綜合分析,直徑為60 mm的刀具加工效果最佳,結論可信。

(2)切削量和進給速度。進給速度小、切削量小,則切削充分,且擠壓變形小,振動小,因此采用切削量為0.1 mm、進給速度為100 mm/min時加工效果最佳,結論可信。

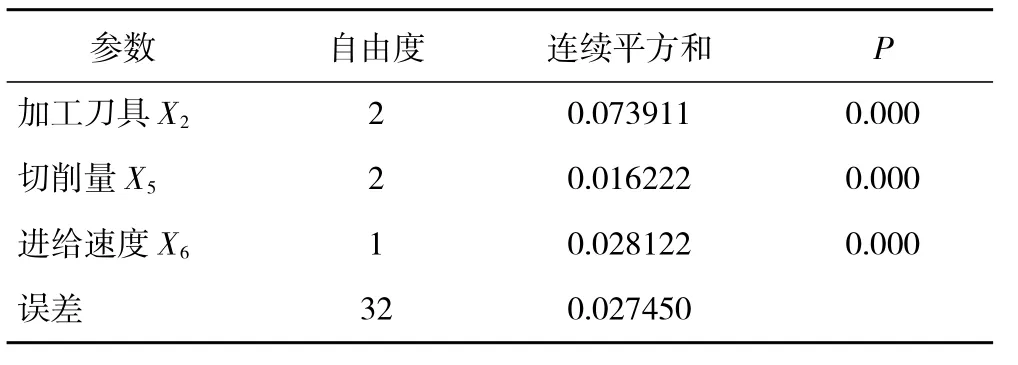

建立面輪廓度與加工刀具X2、切削量X5、進給速度X6之間的一般線性模型,得到的結果見表1。

表1 關鍵影響因素Xs的GLM模型分析結果

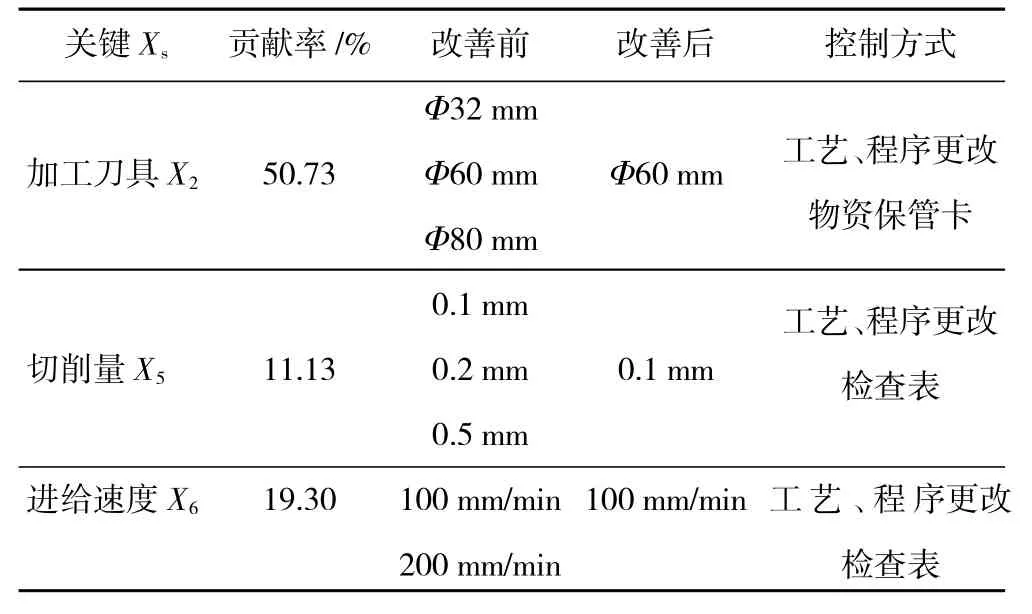

由連續平方和(Sequential of Sum of Squares,Seq SS)計算出加工刀具X2、切削量X5、進給速度X6對面輪廓度加工質量的貢獻率分別為50.73%、11.13%、19.30%(見表 2)。

表2 關鍵影響因素Xs貢獻率

2.4 改進和控制階段(IC階段)

在I階段尋找最優改進方案,優化過程輸出Y,并消除或減小關鍵影響因素Xs給輸出Y帶來的波動,使過程的缺陷或變異降至最低。在C階段對改進成果進行固化,通過修訂文件等方法,使成功經驗制度化,納入現有的質量管理體系,通過有效的監測方法,維持過程改進的成果并尋求進一步提高改進效果的持續改進方法。

針對分析階段得出的關鍵影響因素Xs,對工藝流程進行優化,增加相應控制點,采取相應的改進措施,改進前后工藝流程對比如圖7所示。

圖7 改進前后工藝流程對比

圖8 面輪廓度時間序列

優化流程和改進措施如下:

(1)將刀具裝夾和程序加載2個工作步驟明確為控制點,在這2個步驟內,對3個關鍵影響因素Xs改進后參數進行控制。

(2)設計檢查表,對工藝流程中的3個關鍵影響因素Xs進行檢查記錄。對于加工刀具控制,從操作者領取刀具時開始,在加載刀具至機床主軸時,增加檢查記錄表確認動作;為保證切削量為0.1mm和進給速度為100 mm/min,從源頭加工程序上加以控制,并增加檢查記錄表,操作者檢查確認加工參數后記錄。

(3)增加試切程序,在加工前進行特征試切,確認刀具直徑和進給速度。在加工面輪廓度程序前,增加特征圓弧試切程序,在給定刀具直徑和速度條件下,利用零件毛坯上的余量部分,根據余量試切特征結構進行試切,確認裝夾刀具和加工參數無誤。

在改進和控制階段,采用優化后的流程和工藝參數加工零件并檢測面輪廓度,通過檢測加工結果,對改進后的工藝流程和加工效果進行驗證。整體研究5個階段的面輪廓度時間序列,如圖8所示,從圖中可見,采用優化的流程和工藝參數(刀具直徑60 mm、切削量0.1 mm、進給速度100 mm/min)加工出的面輪廓度合格率高,穩定性好,僅有1個點不在合格范圍內。經檢查分析,該不合格點產生的原因為加工時刀具產生崩刃而沒有及時發現,造成面輪廓度超差。另外,改進后的流程長期能力ZLT=4.05,短期能力ZST=2.64,Zshift=1.41,可見該生產流程技術和控制均較好。

3 結論

(1)通常影響數控加工精度的主要因素有操作者、加工刀具、裝夾方式、主軸轉速、切削量、進給速度、切削方式等,這些參數規范、可控,在加工數控程序和工藝規程中均可設置或規定,適合采用精益6σ的方法進行加工工藝參數優化;

(2)通過運用箱線圖、等方差檢驗、單因子方差分析等精益6σ工具,對操作者、加工刀具、裝夾方式、主軸轉速、切削量、進給速度、切削方式7個因素進行分析,得出對零件面輪廓度加工精度影響大的3個關鍵影響因素為加工刀具、切削量和進給速度;

(3)通過建立面輪廓度與7個影響因素之間的GLM模型,驗證關鍵影響因素,并計算出3個關鍵影響因素對面輪廓度的貢獻率,分別為50.73%、11.13%和19.30%,明確了3個因素的最佳組合參數為刀具直徑60 mm、切削量0.1 mm、進給速度100 mm/min。

本文通過精益6σ方法分析出影響零件具體特征數控加工質量的主要影響因素及最佳參數組合,提高了加工質量,降低了生產成本。