航空發動機供油管裂紋失效分析

李 青,佟文偉,王 全,韓振宇,張 倩

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

以0Cr18Ni9為代表的奧氏體不銹鋼具有優良的耐腐蝕性能、綜合力學性能、工藝性能和焊接性能[1-3],在航空發動機中得到廣泛應用。但該型奧氏體不銹鋼在制造(成型、熱處理、焊接、酸洗)及使用等過程中會與周圍環境相互作用而腐蝕,腐蝕問題會嚴重影響零部件的力學性能[4-5],降低發動機使用的安全可靠性。某型發動機供油管就發生了由于材料腐蝕導致的開裂,使發動機在工作過程中發生滲油故障,嚴重危害發動機使用安全。

供油管由導管(材料為0Cr18Ni9)和平管嘴(材料為GH1139)2部分組成,導管與平管嘴連接處采用火焰釬焊焊接,焊料為BCu68NiSiB。焊接前去除焊接區管路表面的氧化皮、油漆、滑油和污物痕跡,然后用氧-乙炔還原性火焰或在高頻裝置上釬焊,焊接后用化學方法按規定工序清除零件上的殘留焊藥。本文從裂紋斷口開始研究,通過宏、微觀觀察,裂紋區金相組織及Cu元素分布分析,材質分析等工作,確定了供油管裂紋性質,分析了開裂原因,并提出了改進建議。

1 檢查與分析結果

1.1 宏觀檢查

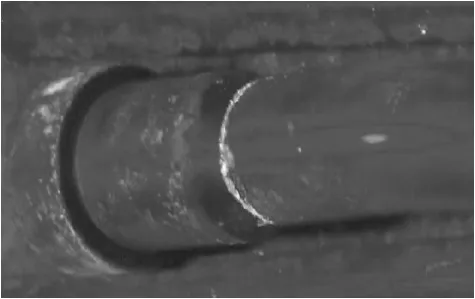

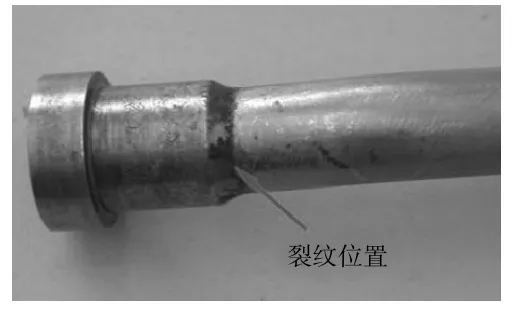

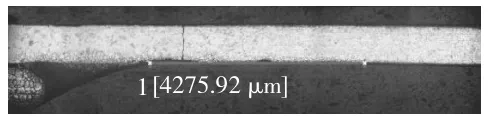

供油管裂紋部位熒光圖像如圖1所示,裂紋長約供油管圓周周長的3/4。裂紋宏觀放大圖像如圖2所示。在視頻顯微鏡下觀察,在裂紋附近可見明顯的晶粒形貌,裂紋沿晶界開裂,裂紋部位未見塑性變形,如圖3所示。焊縫沿圓周分布,未發現裂紋的焊縫區域同樣可見晶粒形貌,如圖4所示。

圖1 供油管裂紋熒光照片

圖2 裂紋部位放大圖像

圖3 裂紋附近晶粒圖像

圖4 未發現裂紋的焊縫區域晶粒圖像

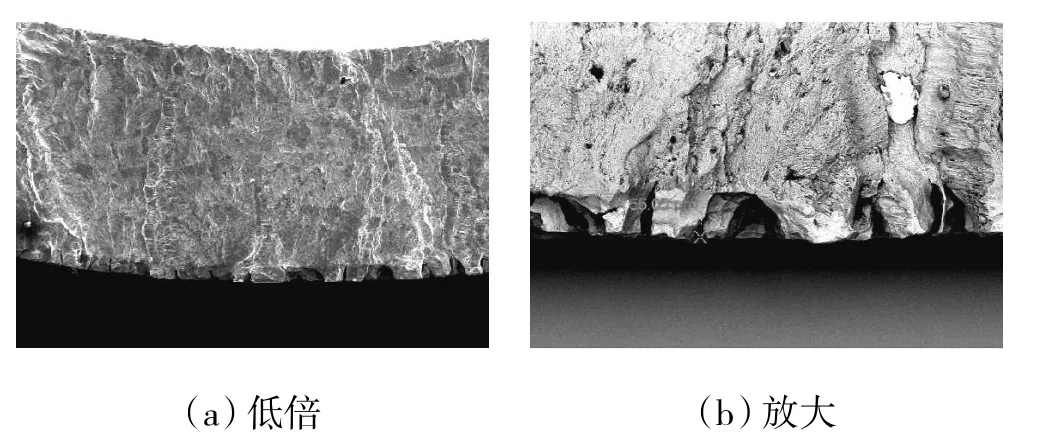

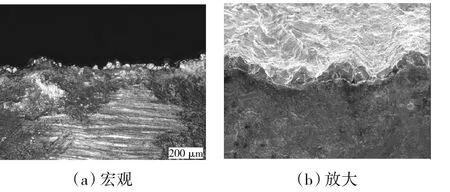

1.2 斷口分析

將裂紋打開,整個斷口較平坦,主要呈灰白色,未見明顯的塑性變形。放大觀察,斷口表面可見疲勞弧線和明顯的放射棱線特征,如圖5所示。表明該斷口為疲勞斷口[6]。根據放射棱線的方向判斷,裂紋起源于導管外表面區域,呈多源起始特征,源區位置如圖5中白色箭頭所示。

圖5 裂紋斷口疲勞源區放大圖像

圖6 裂紋斷口疲勞源區微觀形貌

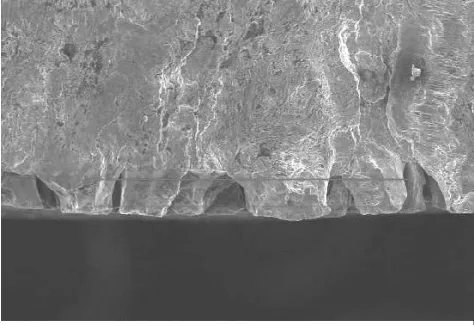

在掃描電鏡下觀察,疲勞源區微觀形貌如圖6所示,為沿晶形貌[7-10]特征,具有沿晶形貌特征區域的深度約為55 μm。沿晶形貌特征部位具體位置如圖7所示。進行能譜分析,結果見表1,除供油管基體材料(0Cr18Ni9不銹鋼)外,還含有外來的Cu元素。

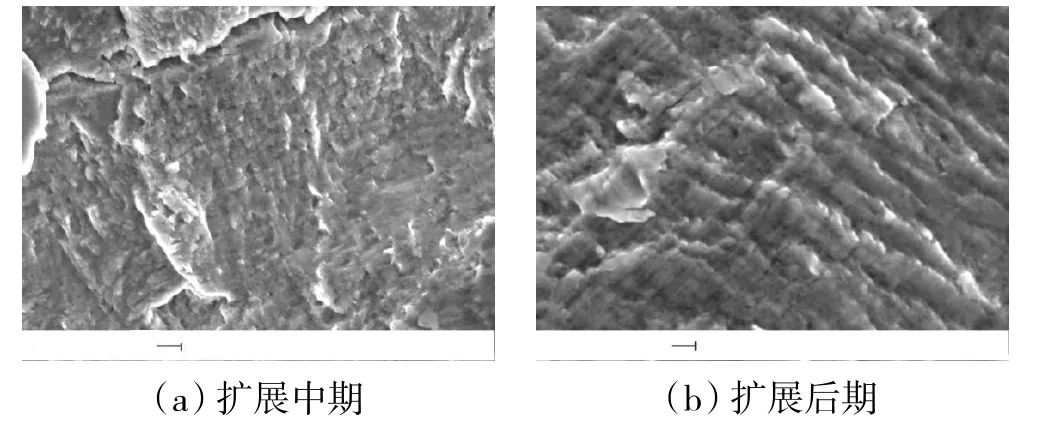

放大觀察斷口疲勞擴展區,可見清晰、細密的疲勞條帶形貌特征,如圖8所示,表明該裂紋性質為高周疲勞裂紋[6]。

圖7 沿晶部位能譜分析位置

表1 斷口表面沿晶形貌特征部位能譜分析結果 w/%

圖8 裂紋斷口疲勞擴展區疲勞條帶放大形貌

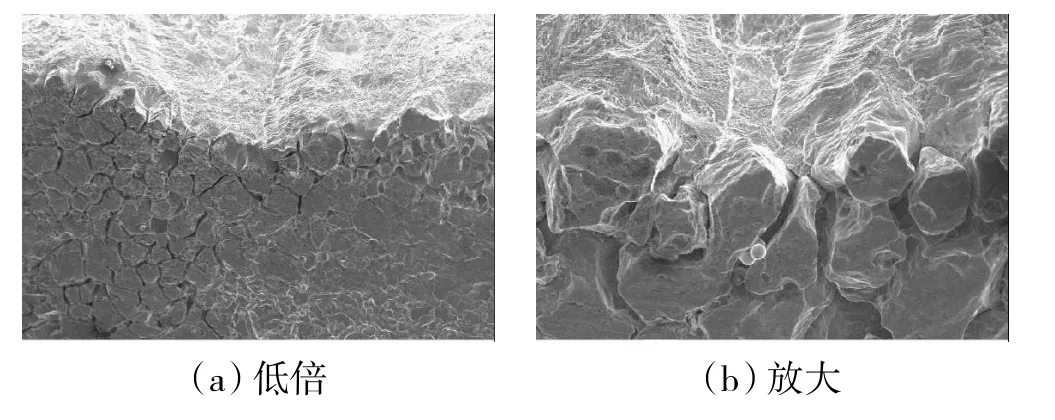

1.3 疲勞源區附近表面觀察

疲勞源區附近表面可見明顯的晶粒殘留,開裂位于釬焊焊料與導管的交界處,如圖9所示。斷口對偶面源區附近表面的沿晶開裂放大形貌如圖10所示,其特征更為明顯[5]。

圖9 疲勞源區附近表面形貌

圖10 斷口對偶面源區附近表面的沿晶開裂形貌

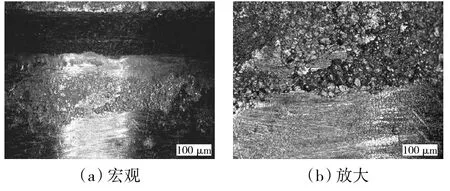

1.4 其它釬焊焊接表面觀察

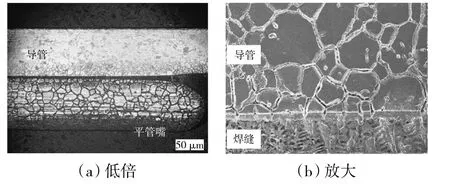

對供油管另一側的導管和平管嘴接頭處的焊縫附近區域進行宏觀觀察,同樣可見沿晶特征,如圖11所示,與發生裂紋故障一側接頭的沿晶形貌基本一致。

圖11 供油管另一側管接頭的焊縫處宏觀圖像

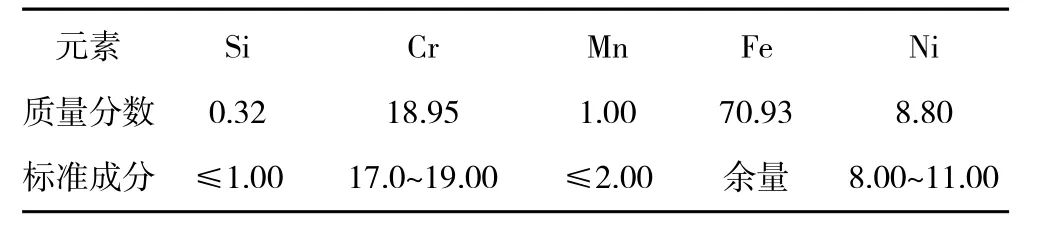

1.5 材質分析

1.5.1 成分分析

對供油管基體進行能譜分析,結果見表2,與不銹鋼0Cr18Ni9合金的化學成分基本相符。

表2 斷口表面沿晶形貌特征部位能譜分析結果 w/%

1.5.2 組織檢查

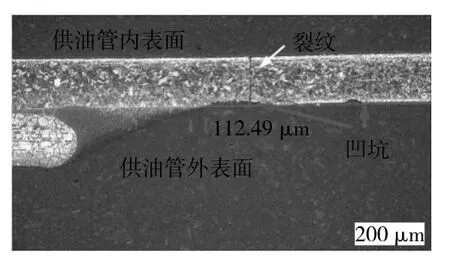

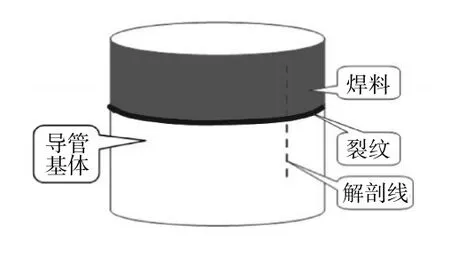

將供油管裂紋沿如圖12所示黑色虛線解剖,取樣后進行組織檢查,試樣宏觀圖像如圖13所示。焊接邊緣存在2處凹坑,靠近焊接邊緣的凹坑深約0.112 mm,約占管壁厚的1/8,裂紋位于該凹坑內部。

圖13 組織試樣宏觀圖像

圖12 解剖位置

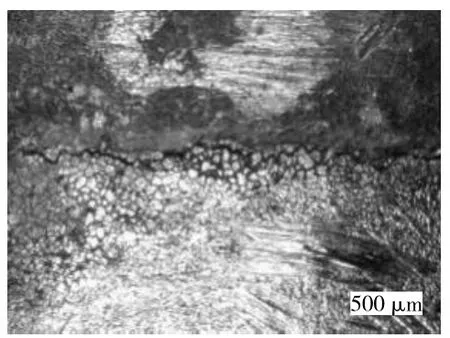

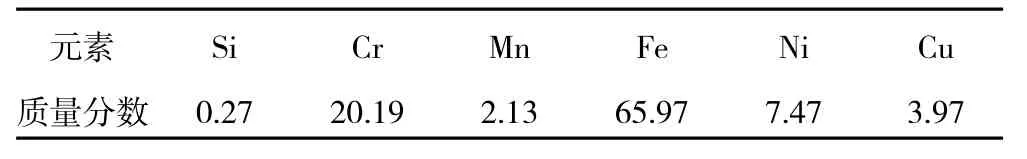

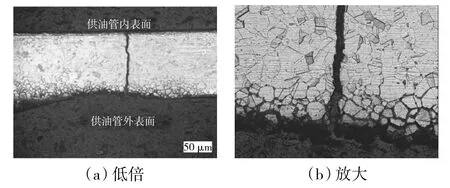

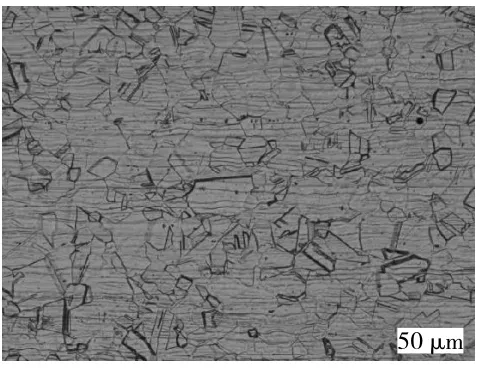

放大觀察裂紋區,供油管外表面側的晶粒晶界清晰可見,且晶界存在明顯的粗化現象,晶界粗化的晶粒沒有明顯的長大現象,裂紋前期沿粗化的晶界開裂,如圖14所示。

圖14 裂紋區附近組織形貌

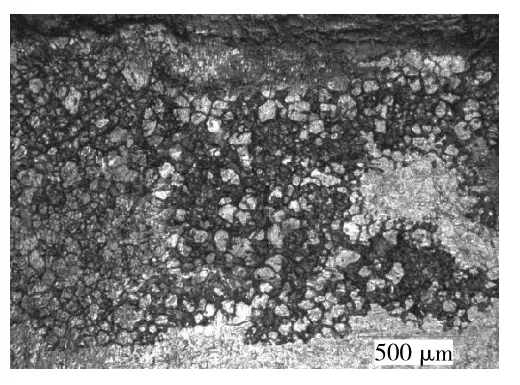

觀察釬焊焊接區的導管基體外表面,同樣存在晶界粗化特征,如圖15所示。該區域釬焊后不與外界接觸,后續的處理包括酸洗、拋修等對該區域無影響。因此,判定晶界粗化應在釬焊過程中產生。對比分析發現該處晶界粗化組織形貌與裂紋產生區域的組織形貌大體一致,且組織連續,表明裂紋區的晶界粗化也是在釬焊過程中形成的。

圖15 其他釬焊焊接區的管外表面組織形貌

存在晶界粗化現象的區域可延伸至距焊接邊緣約4.28 mm處,如圖16所示;遠離焊接區的管表面未見類似晶界粗化現象,如圖17所示;導管基體組織如圖18所示,晶粒度為5級,符合標準要求。

圖16 晶界粗化距焊接邊緣距離

圖17 遠離焊接區導管表面

圖18 導管基體組織

2 分析與討論

通過上述觀察和分析可知,供油管裂紋性質為高周疲勞裂紋,沿釬焊焊接區邊緣的導管外表面晶界處起源,呈多源特征,在裂紋源區及其附近區域存在晶界粗化和沿晶裂紋現象。

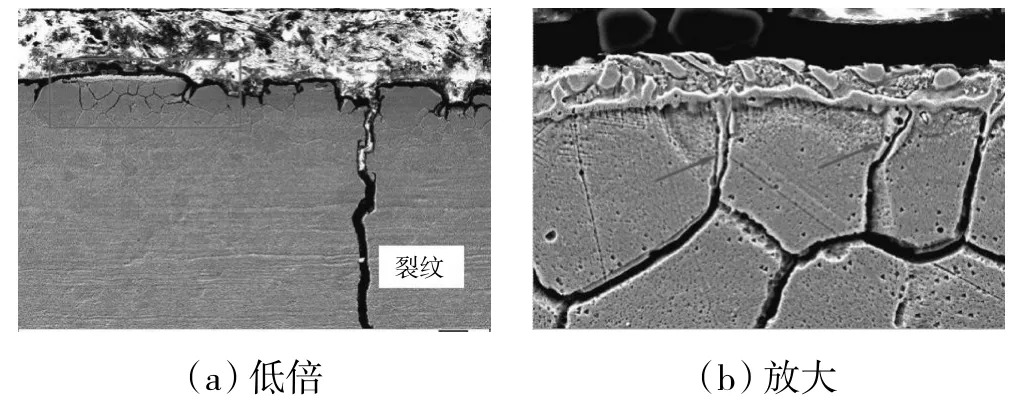

在釬焊焊接部位及焊接邊緣存在晶界粗化現象。晶界粗化一般是由于金屬過熱過燒、腐蝕或氧化所導致。一方面,過熱過燒產生晶界粗化一般伴隨著奧氏體晶粒長大或熔融;另一方面,氧化一般伴隨著元素貧化。經分析可知,故障供油管釬焊部位的晶界粗化區域均未見晶粒長大及元素貧化現象,表明該處的晶界粗化與過熱過燒及氧化無直接關系。

在斷口源區發現釬焊料中的Cu元素,表明焊料元素進入供油管基體。這主要是在釬焊過程中,由于溫度過高或時間過長,導致釬料沿基體晶界擴散,使焊接及其附近區域的材料基體表面發生晶界粗化,從而引起晶界弱化,削弱接頭性能[11]。

通過對裂紋附近的晶界粗化部位放大觀察發現,在導管未焊接表面存在焊料殘留現象,表明原始釬焊焊接范圍過大,后期經人工打磨去除,如圖19(a)所示;放大觀察晶界粗化區,焊料沿晶界擴散,如圖19(b)所示。對試樣剖光后進行Cu元素面分布分析如圖20所示,可見Cu元素沿導管基體晶界擴散。

圖19 晶界粗化區域放大形貌

圖20 晶界粗化區域Cu元素擴散

在釬焊過程中,一般釬料組分先向釬焊金屬擴散,當達到飽和溶解度后,釬焊金屬才熔入釬料中。鐘棟梁等[12]用銅基釬料釬焊鋼件,在1150℃下保溫2 min,焊縫中的釬料含鐵量增至4.7%,表明在釬焊過程中,釬焊金屬確實會溶入釬料中。釬料在釬焊金屬中溶解度越小,達到飽和狀態的時間越短,也越容易發生焊接金屬的腐蝕;釬料和焊接金屬相同,釬焊溫度越高、保溫時間越長、間隙越大、釬料越多,溶解作用更強,腐蝕也越嚴重。

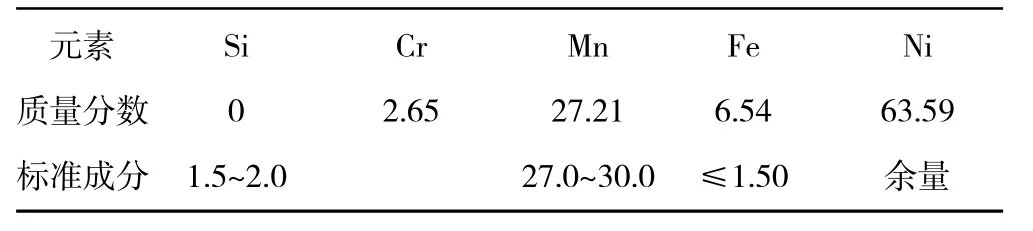

本文對故障供油管的釬料表面進行能譜分析,結果見表3。從表中可見,釬料中的Fe元素質量分數已達到6.54%,遠大于原始釬料中的Fe元素質量分數(≤1.5%),同時還發現少量的Cr元素,進一步證明了釬料組分與釬焊金屬的相互擴散過程確實存在。

Cu基釬料中的Cu元素向導管基體擴散,當Cu逐步富集到超過其在γ-Fe中的溶解度時,會在表面形成熔點較低(約950℃)的富銅相,該液態焊料會沿奧氏體晶界滲入,在晶界上形成Cu與基體的共晶體。共晶體較脆,導致基體晶界脆化。當零件表面受到拉應力時,會發生開裂,形成沿晶裂紋,即“銅脆”[13-14]。一般來說,若釬料中含有銅、鎘和錫等組分時,經釬焊而滲入到金屬晶界后,會產生“銅脆”、“鎘脆”和“錫脆”。

供油管在發動機上是兩端固定連接[15],中間部分為懸空狀,在發動機工作過程中會受到振動載荷作用,會進一步加速裂紋的萌生和擴展。

對材質分析表明,供油管基體的成分及組織均未見異常。因此,供油管斷裂的發生應與其材質無關。

表3 故障供油管釬料表面能譜分析結果 w/%

3 總結及建議

(1)某型發動機供油管導管與平管嘴焊縫處的裂紋為高周疲勞裂紋,呈多源起始特征;

(2)在釬焊過程中產生由于釬料Cu元素沿晶擴散所致的晶界粗化和“銅脆”所致的沿晶裂紋,降低了供油管抗疲勞性能,在振動應力的作用下,供油管過早萌生疲勞裂紋并擴展;

(3)供油管疲勞斷裂與其材質無關;

(4)鋼制零件的焊接應盡量避免選用Cu基焊料。由于供油管工作溫度不高,宜選用熔點低的Ag釬料。波音747客機發動機的高壓燃油導管由Ag釬料焊接而成,對報廢的管進行檢查未見沿晶裂紋缺陷[9]。