DD6單晶合金渦輪葉片排氣窗裂紋分析

田 昊,宋文興,馬世巖,王 雷,李 青

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

渦輪葉片是航空燃氣渦輪發動機的重要熱端部件,直接承受來自燃燒室熾熱燃氣的沖刷,需要在高溫、高壓及高速旋轉的惡劣環境下長時間可靠工作[1-2]。資料表明[3]:渦輪前燃氣溫度每提高100 K,發動機的推重比提高10%左右,所以提高渦輪葉片的耐高溫能力對提升發動機性能至關重要。

觀察組TBIL、ALT水平顯著高于對照組,ALB、A/G相比于對照組明顯降低,差異有統計學意義(P<0.05)。見表2。

鎳基單晶合金具有優良的高溫性能,是世界各國制造航空發動機渦輪葉片的首選材料[4-9]。中國已經成功研制一系列鎳基單晶合金,DD6是第2代高溫合金中的典型代表,其拉伸、持久、抗氧化及耐熱腐蝕等性能在國內外第2代單晶合金中處于領先水平[10],還具備高溫強度高、組織穩定、鑄造工藝性好及材料成本低等優點,已經得到廣泛應用。但某型DD6單晶合金葉片成品率不到30%,其中因為表面再結晶導致的不合格占問題葉片的一半以上[11],成為航空發動機研制中亟待突破的瓶頸。

近10年來,針對頻發的DD6單晶合金表面再結晶問題,國內的研究人員開展了大量關于再結晶機理和制造工藝影響的探索與攻關。李嘉榮[12-13]揭示了DD6單晶合金發生表面再結晶的條件和微觀機理;關于截面畸變區域再結晶的形成機理,馬健等[11]研究了DD6單晶葉片緣板再結晶裂紋,結果表明:再結晶在試車前已經存在,是緣板區域在凝固時因過大的鑄造熱應力析出碳化物,在其后的熱處理過程形成晶界富鎢的再結晶晶粒;DD6高溫合金與陶瓷型殼會發生界面反應,引起葉片表面再結晶,姚建省等[14]探究了界面反應機理,指出降低型殼內的氣孔率能減少毛細作用的產生,從而有效抑制界面反應;柳百成[15-16]院士團隊針對固溶處理中加熱溫度和枝晶結構對再結晶影響開展研究,指導鑄造工藝的改進優化;劉麗榮[17]以鑄態和固溶態的DD6合金試棒為試驗對象,通過進行表面吹砂和熱處理得到再結晶層,發現2種試樣的再結晶層厚度均隨吹砂時間增加而增大,而合金的持久性能會隨再結晶層厚度的增大而降低。

終于開始順利地登記,與上一次不同,那些工作人員這一次仿佛圣徒見到了真正的神。他們對西雙崇拜得五體投地,他們說活這么大還從來沒有見過這樣好的男人。他們對西雙和樓蘭的事情問長問短,直把西雙問得煩不勝煩。樓蘭始終靜靜地躺著,身上蓋了厚厚的被子,她抖著身體,卻把西雙的手抓得更緊。她看一眼西雙,看一眼窗口的工作人員,再看一眼西雙,目光飄忽不定,卻有著柔軟潮濕的主調。頭頂的吊瓶,不緊不慢地往她的身體里補充著最后的生命之泉。

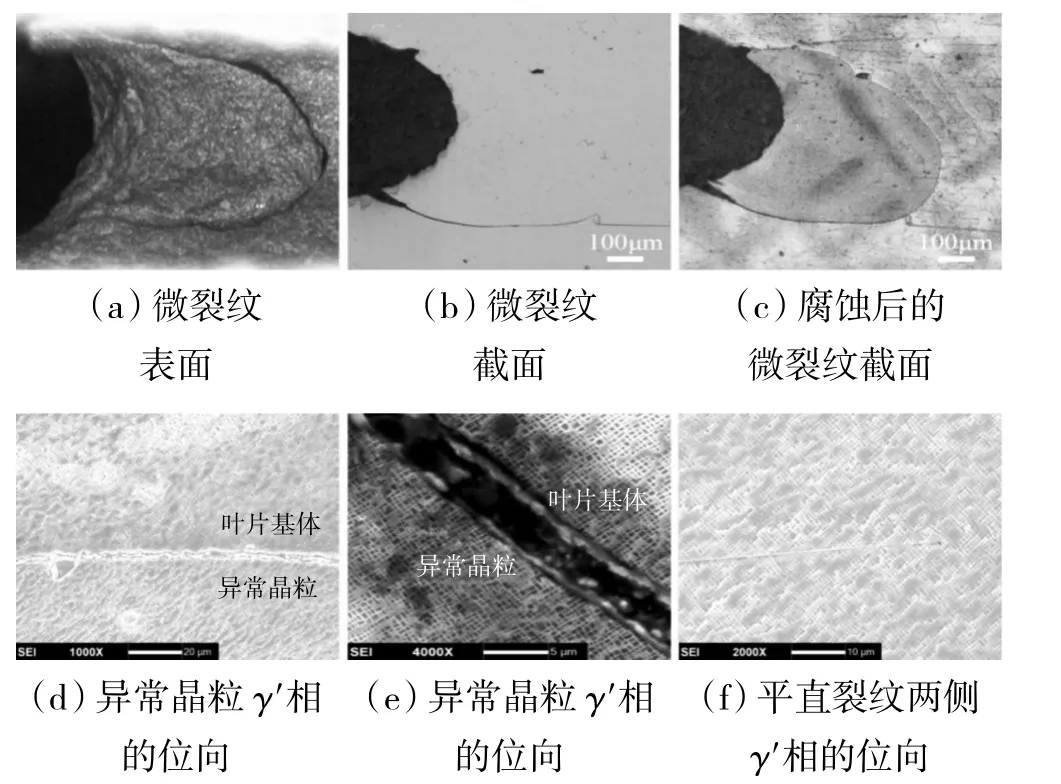

將斷口在掃描電鏡中放大觀察,源區的高倍形貌如圖5(c)所示。從圖中可見,微裂紋斷口主要為氧化顆粒,未見承受機械載荷斷裂的特征,與圖3(b)形貌相似。裂紋擴展區的高倍形貌如圖5(d)所示。從圖中可見,具有疲勞條帶特征,與圖3(d)形貌相似。通過微裂紋斷口與疲勞裂紋斷口的形貌對比,可推斷出疲勞起始于間隔墻處的微裂紋。

但是迄今為止,對于DD6單晶合金渦輪葉片截面突變區域再結晶機理的揭示,以及型芯材料對再結晶影響的研究比較少。為此,本文對DD6單晶合金渦輪葉片在整機試車一定時數后發現的排氣窗裂紋進行分析,復查生產工藝,并采用模擬試驗進行深入探索,為避免DD6單晶合金渦輪葉片出現再結晶提供借鑒。

1 試驗方法

嵌入式仿真(Embedded Simulation)系統的目的是通過有效、近似實際作戰的模擬訓練,提高部隊作戰人員和武器裝備在現代復雜戰場環境下的作戰能力。在實際應用中,實際設備通常用作物理效果設備,實時模擬計算機系統使用接口設備嵌入到安裝中,以此實現了將虛擬仿真和實時仿真的結合,為使用者提供了較為逼真的訓練環境[1]。

為探究排氣窗裂紋與間隔墻處表面微裂紋的關系,在故障葉片上隨機選取1個具有表面微裂紋的間隔墻進行試驗,打開微裂紋以觀察斷口形貌,與排氣窗裂紋的斷口進行對比。在葉片裂紋部位和完好部位上截取試樣,通過掃描電鏡附帶的IE250X-Max50型能譜分析儀對其化學成分進行檢測與對比。

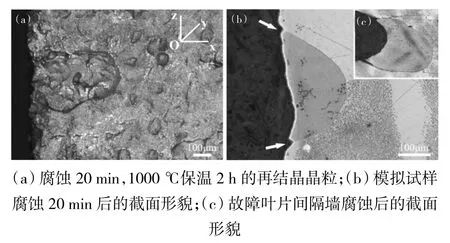

復查葉片的生產流程,在熱處理工序后有使用腐蝕液進行再結晶檢驗的工序,推斷間隔墻表面的微裂紋應為該工序中腐蝕液侵蝕再結晶晶粒的晶界所致。為驗證此觀點,設計模擬微裂紋形成的試驗:在沒有再結晶的DD6單晶合金渦輪葉片上截取試樣,根據單晶合金再結晶的產生機理,通過敲擊使樣品產生塑性變形;在再結晶溫度以上保溫一定時間產生再結晶;模擬再結晶檢驗工序,對試樣腐蝕處理20 min,并在高溫下保溫一定時間模擬試車過程,觀察腐蝕后樣品再結晶處的形貌,與試車后形成的微裂紋進行對比。

2 試驗結果

2.1 裂紋宏觀特征

某故障葉片的熒光檢測結果如圖1(a)所示。從圖中可見,箭頭所指示的綠色線段是裂紋的熒光顯示,根據照片可判斷裂紋位于葉身尾緣。在熒光檢測后清洗葉片,葉片整體均未見超溫變色現象。在視頻顯微鏡下放大觀察該故障葉片的裂紋形貌,如圖1(b)所示。從圖中可見,裂紋位于葉身尾緣盆部沿葉高方向的中部區域,在葉片排氣窗附近水平擴展,然后轉折朝葉尖方向,排氣窗內部未發現明顯裂紋。裂紋方向與葉身高度方向約呈45毅擴展,葉片表面裂紋長度約為21 mm。

2.2 斷口形貌觀察

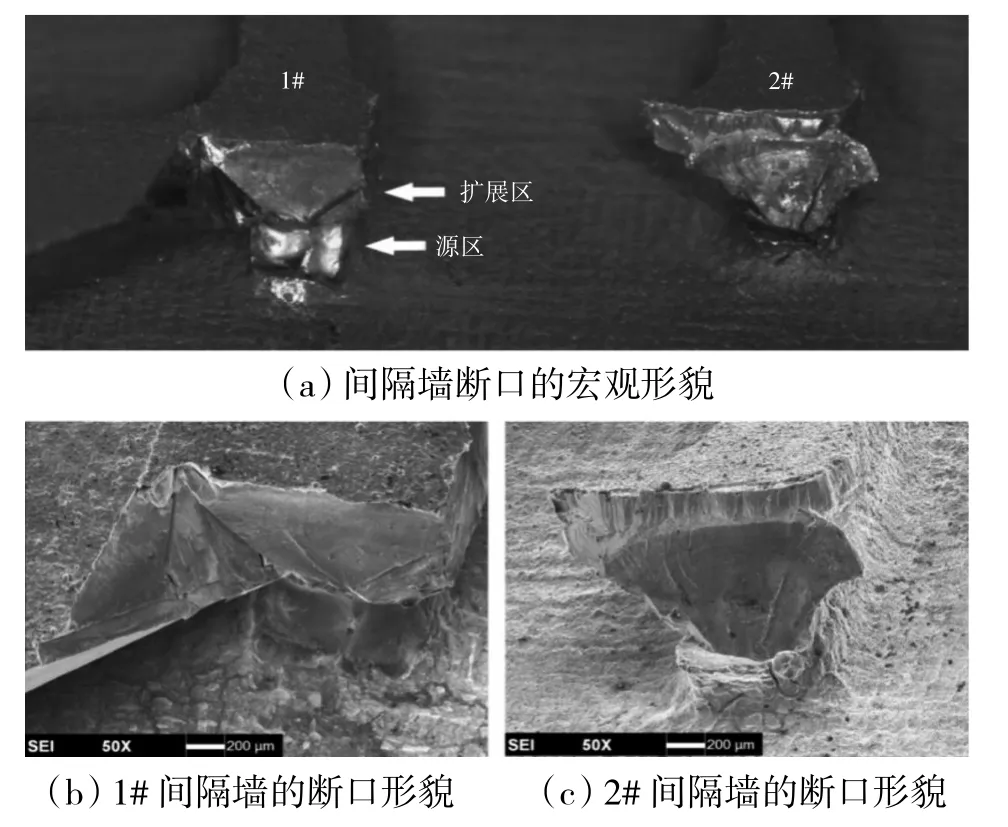

故障葉片裂紋的斷口宏觀形貌如圖2(a)所示。其中1#間隔墻為裂紋附近的間隔墻,2#間隔墻是在打開裂紋過程中順帶打開的為1#和2#間隔墻在掃描電鏡下的整體形貌,分別如圖2(b)、(c)所示。從圖2(a)、(b)中可見,1# 間隔墻斷口呈灰黑色,為典型的疲勞弧線和放射棱線特征,表明葉片裂紋性質為疲勞裂紋。根據疲勞弧線和放射棱線的方向,可判斷斷口疲勞起始于葉片尾緣間隔墻的內腔轉角處,源區部位顏色光亮,呈沿晶輪廓。從圖2中可見,2#間隔墻斷口也具有典型的疲勞弧線和放射棱線特征,根據疲勞弧線和放射棱線方向判斷斷口疲勞同樣起始于排氣窗間隔墻的轉角處,且轉角處存在與源區相連的異常微裂紋。

圖2 間隔墻斷口形貌

在掃描電鏡中進一步放大觀察1#間隔墻斷口形貌,疲勞源區的低倍形貌如圖3(a)所示。從圖中可見,疲勞源區與疲勞擴展區形成明顯分界,未見斷裂特征,斷面光滑且氧化嚴重。疲勞源區的高倍形貌如圖3(b)所示。從圖中可見,表面為致密的氧化顆粒,未見承受機械載荷斷裂的形貌特征,表明整個斷口源區并非在試車過程中形成。裂紋擴展區的低倍形貌如圖3(c)所示。從圖中可見典型的放射棱線。裂紋擴展區的高倍形貌如圖3(d)所示。從圖中可見,擴展區斷面被氧化膜覆蓋,具有標準的疲勞條帶特征。人為打開區的低倍形貌和高倍形貌分別如圖3(e)、(f)所示。從圖中可見,呈現出滑移加韌窩的斷裂特征,與疲勞源區和裂紋擴展區的形貌有明顯差異。

(1)變化的熱力學條件:經受冷塑性變形后金屬的吉布斯自由能為

圖3 疲勞斷口的掃描電鏡圖像

2.3 金相組織檢查

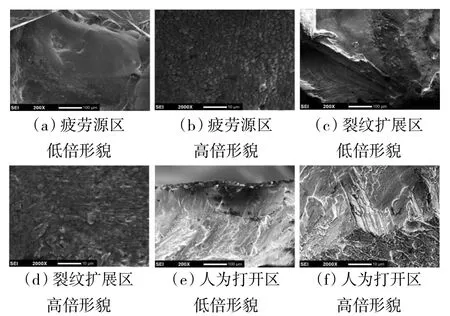

視頻顯微鏡中間隔墻處微裂紋的典型形貌如圖4(a)所示。在檢查排氣窗間隔墻情況時,發現故障葉片剩余間隔墻內腔轉接部位均有表面微裂紋。為分析間隔墻微裂紋的性質,解剖這些間隔墻以制取金相試樣,進行磨制、拋光、腐蝕后觀察。微裂紋的截面形貌如圖4(b)所示。從圖中可見,有疑似裂紋延展進入葉片基體。腐蝕后的截面形貌如圖4(c)所示。從圖中可見,該處存在異常晶粒,尺寸約為0.66 mm,微裂紋沿異常晶粒邊界產生,且與該處異常晶粒截面在形貌和尺寸上一致;在晶粒約0.64 mm處存在1個臺階,臺階后裂紋平直擴展。

就其發展軌跡來看,我國高等職業教育具有非常明顯的“高等性”與“職業性”,與普通高校存在著較大差別,高職院校的校園文化建設,不能固守中等職業教育的文化塑造模式,也不能一味模仿和全搬全套普通高校的文化建設。作為輔導員,一方面,要充分認識到高職校園文化的“高等性”,重視優秀中華傳統文化、社會主義核心價值體系,公民日常行為規范等的重要作用,追求符合規范,教會學生做人,突出人文導向;另一方面,要充分認識到高職校園文化的“職業性”,重視效益至上理念、行業企業文化、優秀企業標準、精神等的重要作用,追求符合專業,教會學生做事,突出就業導向。

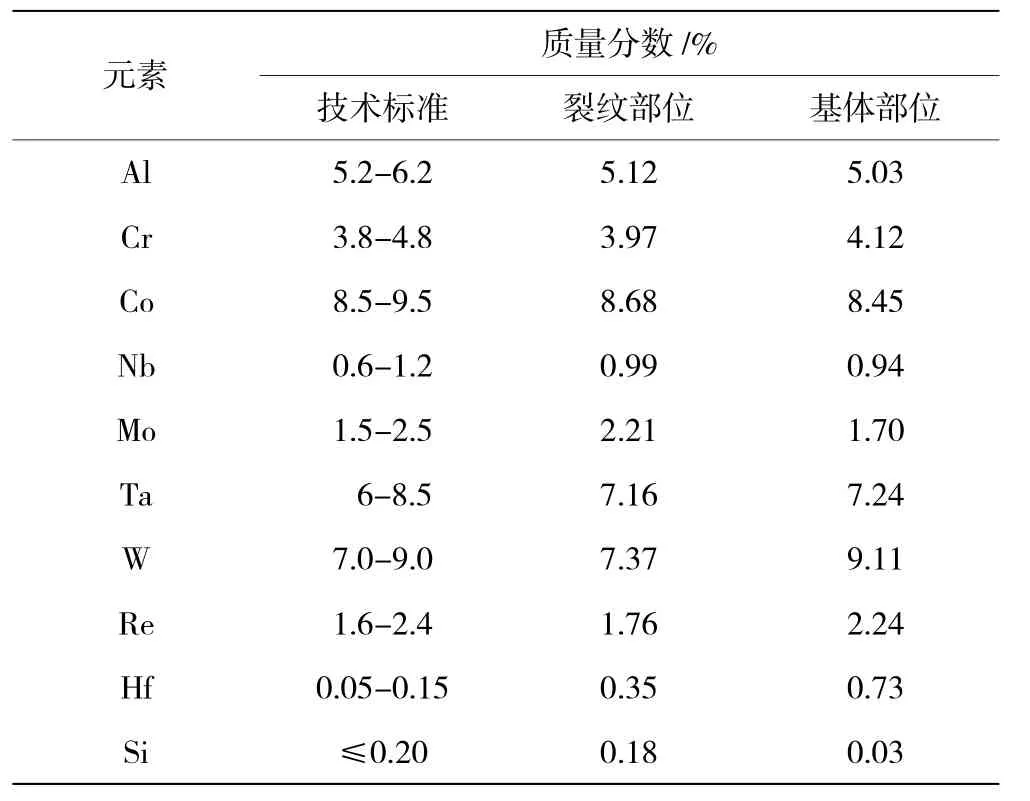

使用能譜分析儀對故障葉片的排氣窗裂紋部位和基體完好部位進行化學成分分析,檢測結果見表1。從表中可見,裂紋和基體部位的元素質量分數沒有明顯差異,都基本符合DD6單晶合金技術標準。

圖4 微裂紋與其兩側晶粒取向

2.4 微裂紋的打開

為探究疲勞裂紋與間隔墻處表面微裂紋的關系,在故障葉片上選取1個具有表面微裂紋的間隔墻,微裂紋形貌如圖5(a)所示。打開其表面微裂紋,得到的斷口形貌如圖5(b)所示。從圖中可見,微裂紋斷口呈黑色,上面存在藍色的疲勞擴展區,源區和擴展區存在明顯的分界線。

影視營銷通過大眾喜聞樂見的方式傳播品牌,增加影視拍攝地的知名度,激發人們前往當地觀光游覽。電影《非誠勿擾1》讓原本不為人知的杭州西溪濕地名聲大震、《非誠勿擾2》捧紅了三亞亞龍灣熱帶天堂森林公園就是明證

圖5 微裂紋斷口形貌與掃描電鏡圖像

2.5 化學成分分析

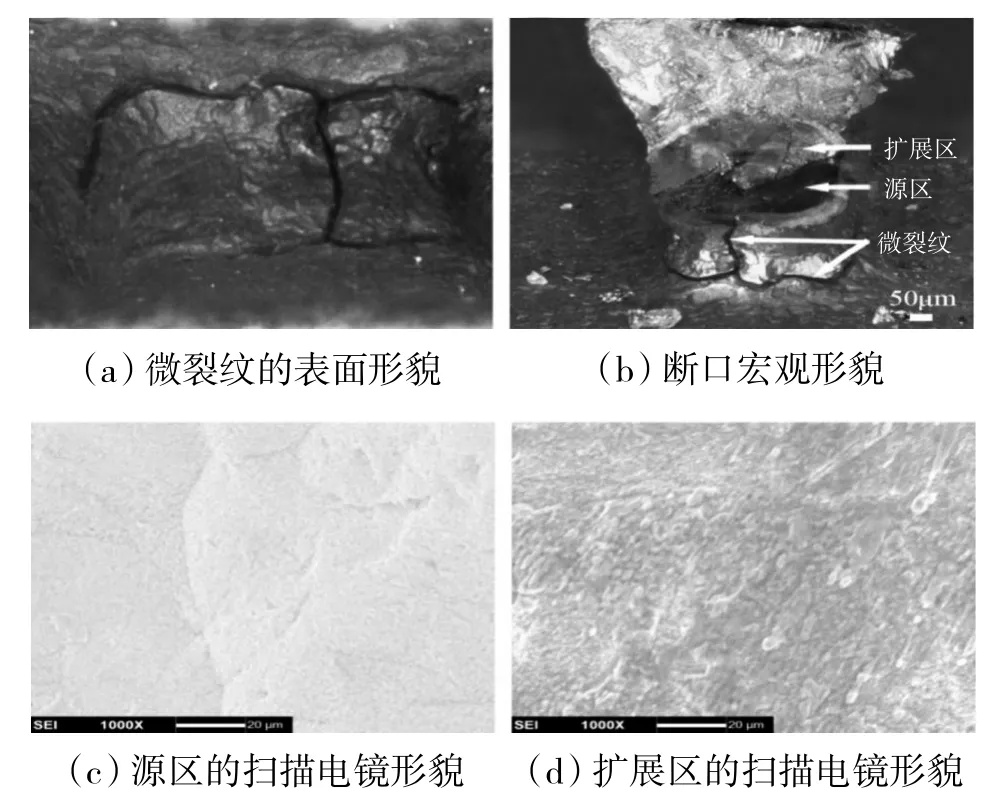

圖6 模擬試樣與截面形貌對比

表1 DD6單晶合金渦輪葉片化學成分檢測結果

2.6 微裂紋模擬試驗

在模擬微裂紋形成的試驗中,確認試樣上有再結晶后,對其進行20 min腐蝕并在1000℃下保溫2 h,得到的再結晶晶粒形貌如圖6(a)所示。從圖中可見,保溫后的試樣呈灰白色,再結晶晶粒的邊界形貌與故障葉片間隔墻處微裂紋的形貌相似。沿圖6(a)中yOz平面截取再經過打磨、拋光和腐蝕后的截面形貌如圖6(b)所示。從圖中可見,箭頭所指為再結晶晶界邊緣的楔形缺口,這與圖6(c)中故障葉片間隔墻腐蝕后再結晶晶粒表面的楔形缺口形貌相似。該楔形缺口的位置對應xOz平面上的微裂紋,表明故障葉片間隔墻處微裂紋應為再結晶檢驗工序中晶界被腐蝕的結果。

在掃描電鏡中觀察異常晶粒邊界,發現異常晶粒酌憶相與葉片基體酌憶相的位向存在一定偏差,如圖4(d)所示,高倍圖像(如圖4(e)所示)證明了二者位向的不同。圖4(f)說明在臺階后,平直裂紋兩側 相的位向一致,可以初步判斷該平直裂紋為疲勞裂紋,源于晶粒邊界。

3 討論

3.1 葉身裂紋的產生機理

故障葉片排氣窗裂紋的斷口具有源區、疲勞擴展區和人為打開區3個不同的特征區域,為典型的疲勞裂紋斷口,呈多源開裂特征。其中源區位于內腔間隔墻轉接處,斷面光滑且氧化嚴重,具有沿晶斷裂特征,未見承受機械載荷斷裂的形貌,說明在試車前已經形成,并長時間暴露在試車過程的高溫環境中。同時發現葉片內腔其他間隔墻的轉接處全部存在微裂紋,微裂紋的截面圖像顯示該部位具有再結晶,微裂紋沿再結晶晶界產生。人為打開微裂紋形成斷口形貌,與排氣窗裂紋的斷口形貌相似,且源區部位相同,表明排氣窗裂紋由內腔間隔墻轉接處的微裂紋擴展形成,疲勞起源于再結晶晶粒邊界處。

根據上述分析結果,推斷出葉身裂紋的產生機理:故障葉片內腔的間隔墻轉接部位存在再結晶晶粒,再結晶晶界處材料性能較低,易于開裂形成沿晶粒邊界的微裂紋。在試車過程中,葉片在高溫高壓的環境中高速旋轉,微裂紋可以視作局部存在較大應力集中,在振動應力作用下沿晶界疲勞擴展,進入葉片基體后發生穿晶斷裂,形成位于排氣窗的裂紋。

3.2 再結晶與微裂紋的形成

發生塑性變形的金屬在再結晶溫度以上加熱時發生回復、再結晶變化,需要滿足熱力學和動力學2方面條件。

從表1可以看出,蘋果園中風速明顯降低,5月蘋果風速最大,以后呈降低趨勢,不同處理風速相差較大。蘋果樹冠上部風速明顯大于樹冠下部,行間清耕蘋果下部風速比上部風速降低42. 84%,間作小麥風速降低36. 47%,自然生草降低45. 49%。蘋果樹自身具有降低風速的作用,效果明顯,樹冠迎風面與背風面相比,樹冠上部平均降低風速23. 31%,樹冠下部風速降低42. 00%。8月份行間清耕風速下降率56. 91%,間作小麥下降40. 11%, 自然生草下降39. 33%;9月份行間清耕風速下降率39. 67%,間作小麥下降36. 14%,自然生草平地下降15. 49%。

式中:ΔG為吉布斯自由能;ΔH為變形金屬的焓變;T為溫度;ΔS為熵變;ΔE為變形儲能。

皮亞杰認為在認知結構的發展中客觀經驗是一個基本的因素,正是因為兒童擁有了客觀經驗,他們的認知結構才能在客觀經驗的基礎上得到進一步的發展,操作經驗也能隨之豐富,好奇心能更加合理的出現。但是由于兒童的認知發展處于初級階段,他們必須到具體的生活情境中積累知識經驗。知識經驗是從作用于對象的操作中獲得的而不是從對象本身獲得的,所以必須結合具體事例才能學習掌握。②

動物實驗表明,CTLA-4基因敲除的小鼠會迅速發展為淋巴細胞浸潤性心肌炎,進一步導致嚴重的多器官衰竭[44-45]。小鼠心肌炎模型中CTLA-4(-/-)細胞毒性T淋巴細胞比CTLA-4(+/+)更易使小鼠罹患心肌炎[46]。因此,CTLA-4單抗引起心臟毒性的機制可能是其降低了心臟中T細胞特異性自身抗原活性的閾值。心臟毒性已經與其他免疫療法如自身抗MAGE-A3 T淋巴細胞與心肌細胞的免疫反應導致細胞死亡相關聯。

(2)變化的動力學條件:變形金屬加熱時發生的變化通過原子擴散進行,擴散系數為

某型發動機在整機試車24 h23 min后分解檢查,熒光檢測發現其中超過2%的DD6單晶合金渦輪葉片存在裂紋。此渦輪葉片為具有復雜冷卻結構的氣冷葉片,葉身尾緣盆部有若干個供內腔冷卻氣流排出的排氣窗,相鄰的排氣窗由間隔墻分隔,故障裂紋均位于葉身中部的排氣窗附近。為確定葉片排氣窗裂紋的性質,將裂紋部位打開,在VHX-1000型視頻顯微鏡下觀察斷口特征;利用超聲波清洗裂紋斷口,在LEO1450型掃描電鏡下觀察源區形貌;同時還發現故障葉片剩余間隔墻全部存在表面微裂紋,解剖這些間隔墻,在磨制、拋光、腐蝕后進行金相組織觀察,確定微裂紋的性質。

式中:D0為擴散常數;Q為擴散激活能;R為理想氣體常數。

經受冷塑性變形后,金屬的熵變不大(TΔS項可以忽略不計),自由能近似等于變形儲能。而變形儲能會在變形后增高,使自由能升高,金屬處于熱力學不穩定狀態,有發生變化以降低能量的趨勢,變形儲能即成為發生回復、再結晶的驅動力。

可見隨溫度升高,原子擴散能力增強,而溫度降低則擴散困難[18]。

DD6單晶合金渦輪葉片內腔的間隔墻轉接處為截面突變區域,在冷卻過程中凝固收縮不均勻并受到內部型芯的阻礙,容易產生較大的鑄造殘余應力,形成塑性變形層[19-21],具有較大的變形儲能。在葉片制造流程中熱處理溫度高于再結晶溫度,應力集中區域在熱處理中受到高溫激發,會從亞穩態的高能量狀態轉變為穩定的低能量狀態,滿足再結晶的熱力學和動力學條件。這期間合金的顯微組織發生變化[22],相溶解使晶粒逐漸長大,碳化物在晶界析出,最終在葉片內腔的間隔墻轉接部位形成再結晶晶粒。

根據單晶合金葉片的制備流程,葉片在熱處理后會進行再結晶檢驗工序以驗證單晶完整性,檢驗時將H2O2和HCl按比例配制成腐蝕液,腐蝕葉片一定時間后進行再結晶檢驗。但在腐蝕過程中,腐蝕液會流入葉片內腔,侵蝕間隔墻轉接部位再結晶晶粒的晶界,在內腔形成微裂紋。因為間隔墻處的再結晶位置特殊,目視不可見,所以在再結晶檢驗時沒有發現間隔墻處的微裂紋和再結晶。

3.3 型芯強度對再結晶的影響

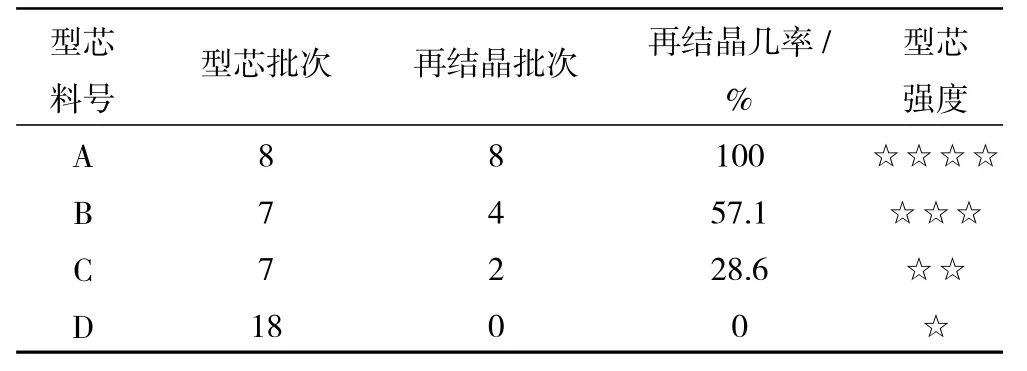

統計分析此型DD6單晶合金渦輪葉片制備中使用過的型芯材料,前后共有4種型芯材料投入生產,各種型芯材料生產出葉片的再結晶情況及強度特性見表2。其中料A的強度最高,使用該型芯材料生產出的每批葉片均有再結晶;強度最低的料D迄今未出現再結晶。數據表明再結晶的發生概率與型芯材料的強度呈正相關關系。

鄉村是縣域的根本,鄉村振興有賴于縣域經濟的發展壯大。因此,加快推動縣域經濟發展,為鄉村振興戰略打下堅實基礎。

表2 再結晶與型芯強度的關系

這是因為在DD6單晶合金渦輪葉片的鑄造過程中,高溫合金從約1340℃的固相線溫度開始順序凝固,葉片內部包裹型芯,合金的凝固收縮受阻。型芯材料的強度越大,在冷卻時變形量越小,對凝固收縮的阻礙作用越強,合金內產生的鑄造殘余應力越大,越容易在后續的熱處理過程中發生再結晶。所以在今后生產中選擇型芯材料時,要充分考慮型芯強度的影響,選擇強度合適的型芯,不使用強度過高的材料,避免再結晶的出現,保證單晶合金葉片的成品率。

4 結論

(1)DD6單晶合金渦輪葉片排氣窗裂紋性質為疲勞裂紋,起源于間隔墻內腔的轉接處,源區部位存在再結晶,再結晶晶粒邊界開裂產生微裂紋,微裂紋在試車時振動應力作用下發生疲勞擴展。

(2)故障葉片間隔墻處的再結晶晶粒與微裂紋在試車前已經存在。在葉片凝固時,合金的收縮受到型芯的阻礙,而且間隔墻轉接處為截面突變區域,2個因素使內腔轉接部位產生過大的鑄造殘余應力,在熱處理過程中發生再結晶。后續的制備流程中包含再結晶檢驗工序,在檢驗時腐蝕液流入葉片內腔,侵蝕再結晶晶界,在內腔形成微裂紋。

(3)鑄造單晶合金氣冷葉片時所使用型芯的強度對再結晶有明顯影響,型芯的強度越高,單晶葉片產生再結晶的幾率越大。在采用的型芯材料中,料D的強度最低,采用其生產出的葉片目前未發現再結晶。