大涵道比渦扇發動機風扇/增壓級試驗件結構設計及驗證

張 巖,蔣琇琇,印雪梅,王 華

(中國航發沈陽發動機研究所,沈陽110015)

0 引言

隨著航空工業和運輸業的發展,在大涵道比渦扇發動機設計制造上的競爭日益激烈,國外制造公司開發了系列發動機供飛機選擇,大涵道比渦扇發動機技術的發展都有較好的系統性、繼承性和連貫性,從而形成了較強競爭力的系列機型,比較著名的有CFM、PW、RB211等,RR德國公司及俄羅斯等國家也有具有競爭力的機型。為了滿足未來大涵道比渦扇發動機需求,國外制定了大量的技術發展計劃,旨在提高發動機性能和部件效率,降低污染排放、噪聲及成本等,包括美國的VAATE計劃和UEET計劃,歐洲的ANTLE計劃和CLEAN計劃等,這些計劃的研究成果已逐步得到應用和推廣,同時也建立起成熟的風扇及壓氣機設計體系,成為各大公司最寶貴的財富,是產品開發和生產的原動力[1-2]。

目前,我國無論是在軍用運輸機還是在民用大飛機的項目中,都在全力推進大涵道比渦扇發動機的研制。隨著航空發動機和燃氣輪機國家重大科技專項立項,“兩機”專項被列為國家“十三五”發展規劃百個重點發展項目的首位,大涵道比渦扇發動機的研制面臨著前所未有的機遇與挑戰,充分利用已有研制基礎,轉化應用研制成果,堅持自主創新,掌握知識產權,突破主要關鍵技術,解決技術落后的被動局面,努力形成軍、民用大涵道比渦扇發動機獨立而完善的發展體系[3]。為適應未來大涵道比渦扇發動機更經濟、更清潔、更安靜的要求,壓氣機部件需采用新途徑和新技術提高其部件性能,通過開展必要的部件試驗進行充分驗證,以期具備工程應用條件。

本文介紹了某大涵道比渦扇發動機風扇/增壓級性能試驗件設計及試驗驗證工作,為中國大涵道比發動機研制提供了技術支持。

1 設計技術指標

某大涵道比渦扇發動機風扇/增壓級試驗件由1級寬弦、無凸肩的風扇和3級增壓級組成,是以預先研究大涵道比發動機為需求背景設計,具有超高的涵道比和流量,與同類型風扇/增壓級試驗件相比,設計點涵道比約高1.3倍,設計點流量約高1.2倍。

2 試驗件結構設計

2.1 總體結構布局

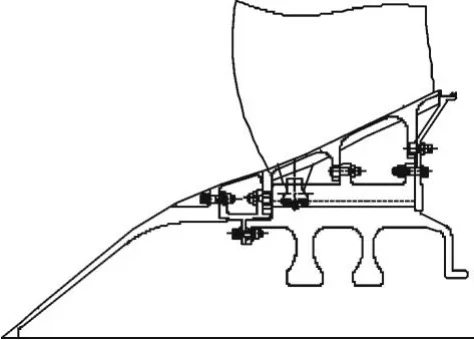

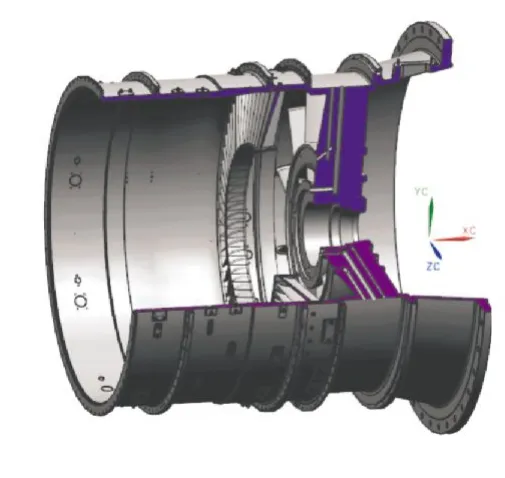

風扇/增壓級試驗件為軸流式壓氣機,由風扇部件、增壓級部件、1、2 支點部件、外涵靜子部件和內、外涵排氣系統等組成,如圖1所示。

試驗件在試驗器上采用懸臂結構安裝,即整個試驗件由排氣機匣與試驗器排氣設備連接,前段通過進氣機匣與試驗器進氣喇叭口連接;試驗器動力通過輸出軸與試驗件傳動軸間套齒傳遞。

轉子總的軸向力由前支點滾珠軸承承受,軸向負荷通過滾珠軸承、軸承機匣、中介機匣和出口機匣傳遞到試驗器。

圖1 試驗件總體結構

2.2 支撐方案設計

試驗件轉子支撐方案根據部件結構形式、壓氣機級數和氣動流路等設計特征分析其對結構質量、葉尖間隙、轉子動力學特性和安全性的影響[4-7],最終采用0-1-1的支撐方案。即前支點滾珠軸承布置在轉子盤腔內,后支點滾棒軸承布置在中介機匣內。加大前、后支點跨距至260 mm,使前支點盡量靠近風扇輪盤,利于風扇葉片葉間間隙保持和滿足臨界轉速設計要求。

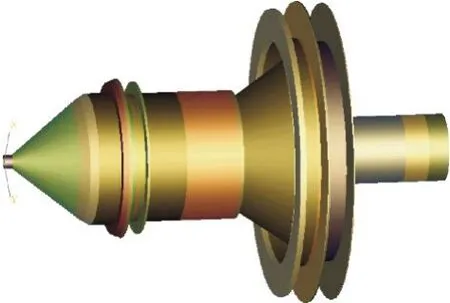

圖2 風扇部件結構

2.3 轉子部件設計

2.3.1 風扇轉子部件

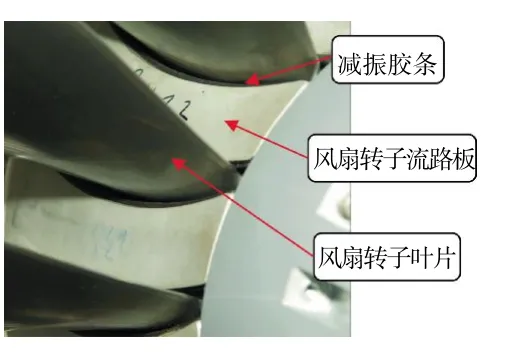

風扇部件由整流帽罩、風扇轉子葉片、風扇輪盤、風扇轉子流路板及定位零件組成,如圖2所示。在整流帽罩后安裝邊設置連接孔,通過螺栓安

裝于定位零件風扇前壓環;風扇轉子葉片軸向定位通過在風扇輪盤前、后端面裝配定位環實現,在裝配過程中徑向定位通過在葉片底部裝配風扇墊塊實現。

考慮防冰設計要求,避免冰塊或異物進入抗外物損傷能力弱的內涵道,整流帽罩采用前錐后橢整體式結構防冰。考慮降低噪聲水平需求,對風扇轉子葉片采用掠型氣動設計;考慮包容葉身和降低葉片應力水平需求,對風扇轉子葉片與風扇輪盤采用圓弧榫連設計(如圖3所示),榫頭/榫槽均設計成圓弧型,以增大榫頭部分接觸面積。

圖3 圓弧形榫頭結構

圖4 風扇轉子流路板裝配

為進一步減小榫頭部位的負荷,減少主流區空氣泄漏量,抑制風扇轉子葉片振動,設置新型單元零件風扇轉子流路板(如圖4所示),與風扇轉子葉片交替排列,替代傳統的風扇葉片緣板,構成發動機流路,在側面粘貼橡膠膠條,與風扇轉子葉片接觸減振[8]。

2.3.2 增壓級轉子部件

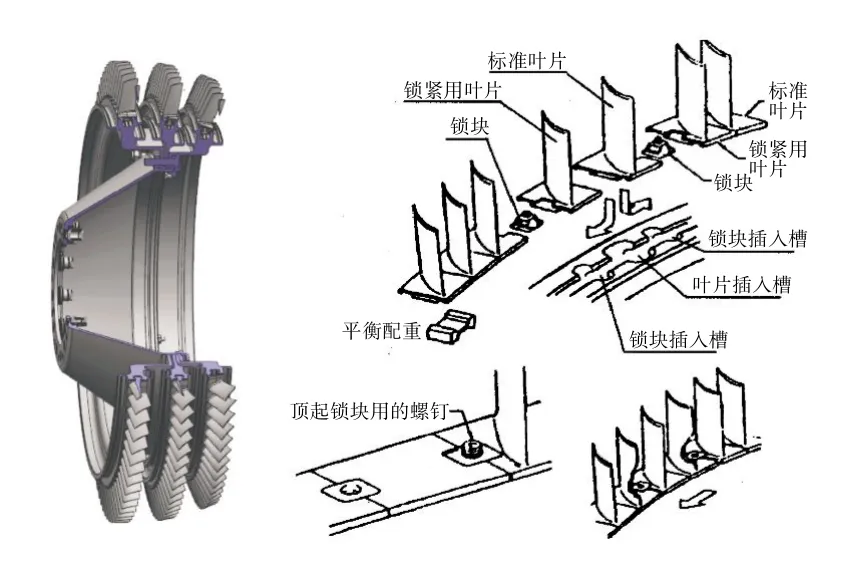

增壓級轉子部件由3級輪盤和3級轉子葉片組成(如圖5所示),懸臂安裝在風扇輪盤。各級輪盤采用鼓式結構,通過螺栓裝配于傳動軸,相比整體的鼓式結構轉子,可顯著降低盤類件的鍛件成本和加工難度,實現各級轉子可拆卸。

在各級輪盤前、后設置封嚴篦齒,與靜子內環配合實現級間封嚴,設置鋼絲環槽,與葉片配合實現榫頭封嚴;葉片與輪盤采用周向燕尾形榫連結構,鎖緊塊結構對葉片周向鎖緊[9],節省結構空間,可實現轉子葉片單獨更換

圖5 增壓級轉子部件結構

2.4 靜子部件設計

2.4.1 增壓級靜子部件

增壓級靜子部件由4級機匣、4級靜子葉片和4級靜子內環組成(如圖6所示),懸臂安裝在中介機匣上。各級機匣均為整環型結構,通過螺栓連接,實現各級靜子可拆卸,滿足試驗件的測試/測量需求;轉子葉片對應機匣內壁設置可磨耗涂層,保證轉子葉片安全工作;靜子葉片上、下設置緣板,分別與靜子機匣及靜子內環通過螺釘連接;各級靜子內環設置可磨耗涂層,與輪盤篦齒配合實現級間封嚴[10]。

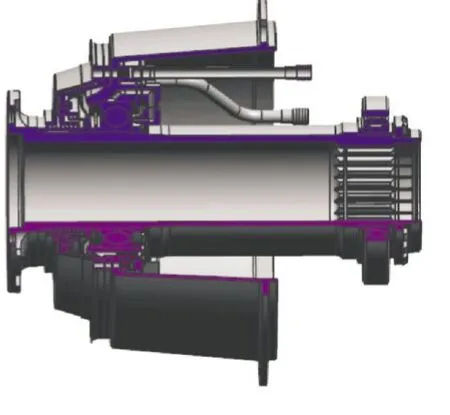

2.4.2 1、2支點部件

1、2支點部件主要由引氣管組合件、滑油管組合件、噴油嘴組合件、風扇軸組件、滾珠軸承、滾棒軸承、軸承機匣、封嚴環、封嚴篦齒等組成,如圖7所示。

圖6 增壓級靜子部件結構

圖7 1、2支點部件結構

滾珠軸承和滾棒軸承均裝配于風扇軸,軸向通過螺母壓緊定位;考慮實際工作環境,采用噴射式供油方式,滾珠軸承設置2個噴油嘴,滾棒軸承設置1個噴油嘴;考慮封嚴效果和封嚴空間的影響,滾珠軸承腔采用篦齒封嚴,滾棒軸承腔采用螺旋加氣封封嚴[11],滑油和密封氣均由試驗器供給,通過外接管路運輸到相應部件,實現相應功能

2.4.3 外涵靜子部件

外涵靜子部件主要由進氣機匣、風扇機匣、外涵測量機匣、中介機匣、出口機匣和外涵靜子葉片等組成,如圖8所示。

各機匣均為整環形結構,通過螺栓連接,在外壁上相應布置測試傳感器安裝接口,以滿足測量要求,進、出口機匣依據試驗器接口尺寸設計;風扇轉子葉片對應風扇機匣內壁設置可磨耗涂層,保證轉子葉片安全工作;外涵靜子葉片采用懸臂固定方式,外緣板通過螺栓與外涵測量機匣連接,內緣板與增壓級機匣搭接配合。

中介機匣為整體鑄造結構(如圖9所示),是主要的承力部件,內、外涵分別有12塊支板,其中有4塊厚支板,8塊薄支板。厚支板為軸承的潤滑及密封提供油路和氣路,實現試驗器油、氣資源的傳輸,同時為測試線的布置提供引出路徑;依據空氣系統設計實際需求,布置相應大小和數量卸荷孔,以降低轉子后腔壓力實現軸向力的調整。

圖8 外涵靜子部件結構

圖9 中介機匣結構

圖10 內、外涵排氣系統結構

2.4.4 內、外涵排氣系統

內、外涵排氣系統主要由外涵內壁組合件、內涵外壁組合件和內涵內壁組合件等組成,如圖10所示。

因各組合件均不承受軸向力,所以均采用薄壁整環形結構形式;外涵內壁組合件與出口機匣共同構成外涵排氣流路,將外涵氣引入試驗器的外涵排氣蝸殼,內涵外壁組合件和內涵內壁組合件共同構成內涵排氣流路,將內涵氣引入試驗器的內涵排氣蝸殼,實現內、外涵分開排氣。

3 零件強度分析

3.1 臨界轉速分析

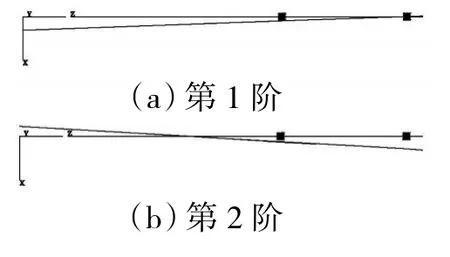

采用結構有限元分析軟件Samcef/Rotor進行臨界轉速計算,考慮受轉子高速旋轉引起的陀螺效應的影響[12-13],風扇轉子葉片及風扇輪盤材料采用TC4鈦合金,增壓級轉子葉片、增壓級輪盤、風扇軸及傳動軸材料采用1Cr11Ni2W2MoV不銹鋼, 依據設計經驗選取試驗件轉子系統柔度,建立試驗件支承系統轉子動力學分析模型,如圖11所示。

分析結果顯示:第1階臨界轉速為轉子系統前端俯仰型,第2階臨界轉速為轉子系統前后俯仰型,應變能較小,且試驗件在工作轉速范圍內不存在臨界轉速,各階臨界轉速相對工作轉速裕度較大,滿足設計規范要求。前2階振動模態如圖12所示。

圖11 轉子有限元模型

圖12 前2階振動模態

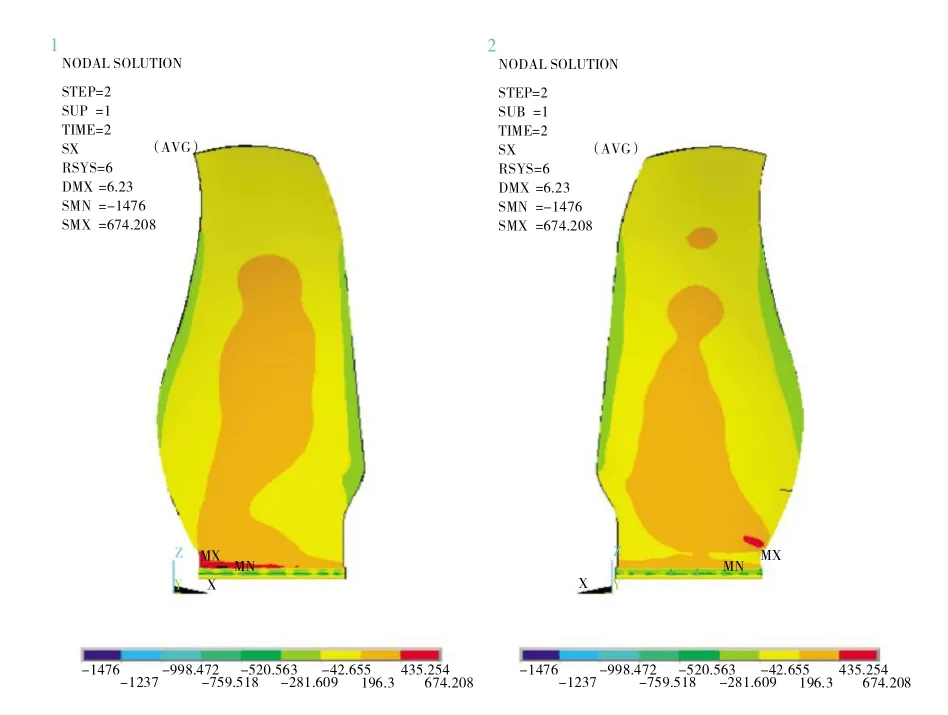

3.2 主要零件強度分析

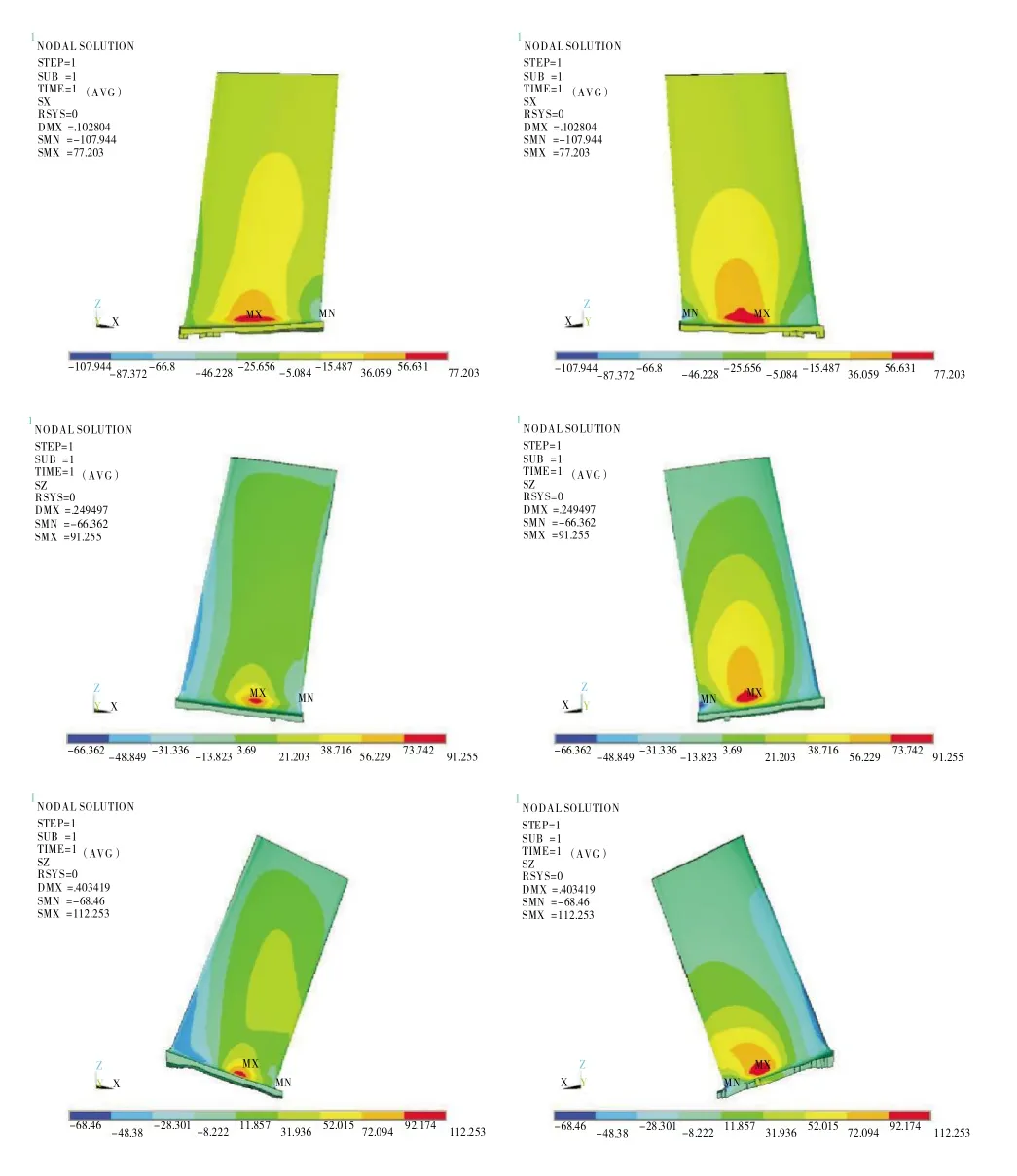

取試驗件運行最高轉速為強度設計轉速,考慮離心力、氣動力及溫度載荷的影響,忽略振動因素影響,分別對風扇/增壓級轉子葉片及輪盤、風扇軸等部件進行強度分析,結果分別如圖13~15所示。

圖13 轉子盤軸強度計算結果

分析結果顯示:風扇/增壓級轉子滿足強度設計要求,零件變形協調,風扇/增壓級轉子葉片滿足靜強度儲備要求,應力分布均勻。

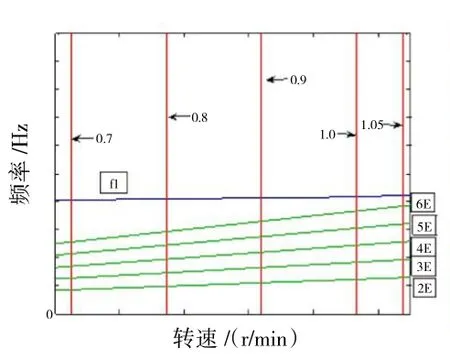

3.3 轉子葉片振動分析

計算葉片各階振動頻率、振型及相對振動應力分布,動頻計算時考慮離心負荷及溫度對材料性能的影響,繪制坎貝爾圖,如圖16所示。從圖中可見,不同轉速下各激振頻率與自振頻率裕度滿足規范要求,不會激起葉片振動。

圖14 風扇轉子葉片徑向應力分布

圖15 增壓級轉子葉片徑向應力分布

4 試驗驗證

4.1 安全超轉試驗

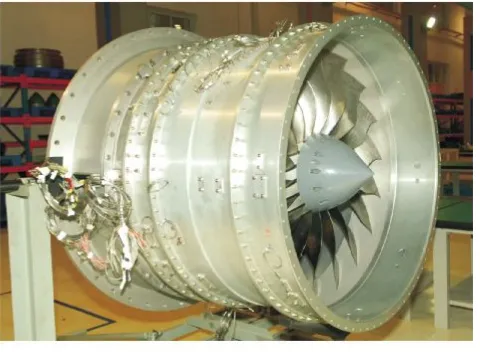

對試驗件(如圖17所示)進行安全超轉試驗,分解后對零件進行無損檢測,未發現裂紋等缺陷,試驗件在安全超轉試驗前后尺寸變化量遠小于設計要求,無有害變形,通過安全超轉試驗。

圖16 某級增壓級轉子葉片

圖17 試驗件實物裝配

4.2 性能試驗結果

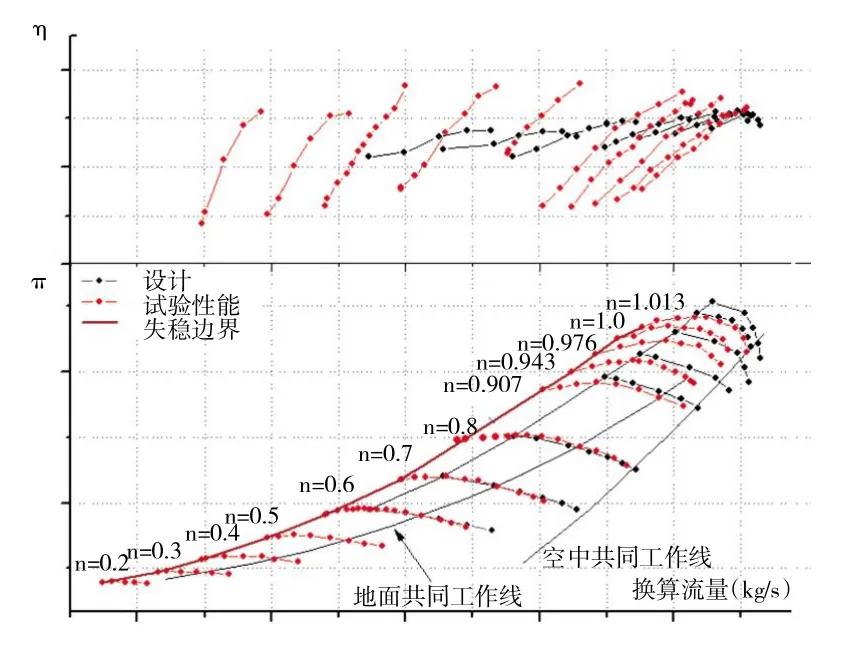

試驗件共計上臺3次,累計運行27 h 35 min,完成了均勻進氣及非均勻進氣條件全部轉速下的內、外涵性能參數錄取,確定了其穩定工作邊界,得到壓比、流量、效率和喘振裕度等試驗參數,滿足性能有效性及測試/測量完整性要求。性能試驗結果如圖18所示。

圖18 性能試驗結果

從圖中可見,各狀態點的流量、壓比、效率和失速裕度達到或超過設計指標。

4.3 振動監測情況

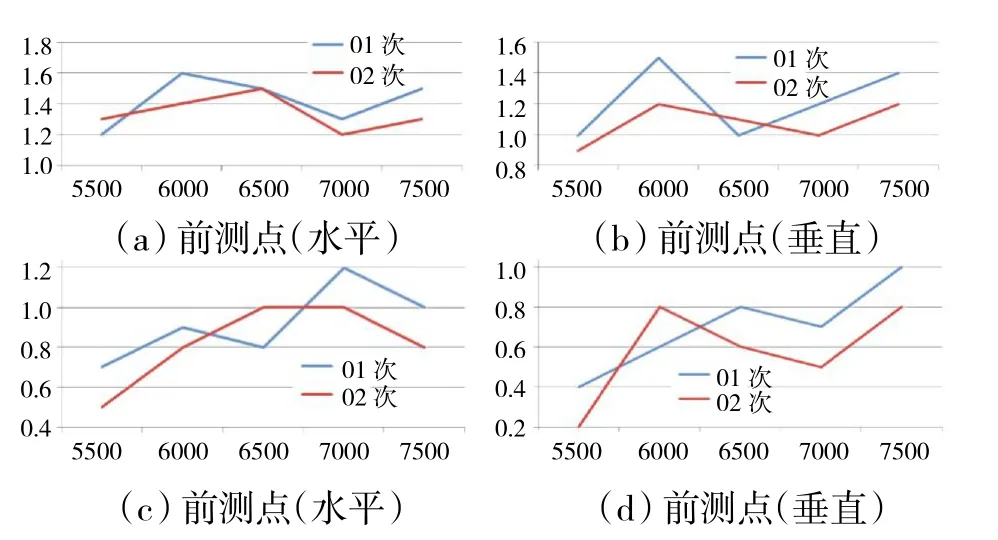

受結構空間限制,分別在風扇機匣和中介機匣安裝邊處布置4支振動傳感器,用于監測試驗件水平及垂直方向振動情況[14-16],試驗件振動測試結果如圖19所示。

圖19 試驗件振動測試結果

從圖中可見,在第1、2次試驗過程中試驗件振動水平相當,試驗件前測點水平振動加速度總量小于1.6g,垂直振動加速度總量小于1.5 g,后測點水平振動加速度總量小于1.2g,垂直振動加速度總量小于1g,試驗件整體振動水平較低。

前測點振動水平略高于后測點的,分析認為可能是因為風扇機匣懸臂較長且剛性較差,機匣振動與支點振動耦合。

5 結束語

本文闡述了大涵道比風扇/增壓級試驗件技術特點,分析了試驗件各部件結構特征,確立了總體結構布局、支撐方案和轉、靜子部件的結構設計需求和要點,提出了滿足結構方案可行性、結構功能可靠性和結構細節有效性的具體實現方法,解決了寬弦風扇葉片設計、圓弧榫連設計、軸承潤滑及密封設計等多項技術難點,完成了轉子臨界轉速和主要零件強度及振動等分析工作,滿足強度規范要求。

試驗件順利通過了安全超轉試驗,完成了任務書規定的全部轉速下的性能參數錄取,過程中試驗件運行平穩,整體振動水平較低,未出現異常情況,結構設計獲得成功,性能達到或超過設計指標。