翼子板裙板離空感知問題設計優化

周磊 張輕松 危學兵 郝加杰 李偉 仝偉

【摘 要】通過對某車翼子板裙板離空問題進行分析,確定了可能造成離空的影響因素,使用田口方法設計實驗方案,并采用CAE軟件Moldflow對汽車翼子板裙板的變形進行分析。通過分析變形圖及信噪比和Mean值變化曲線,得出不同因子對零件信噪比的影響,最終確定翼子板裙板結構的優化方案,在解決翼子板裙板離空問題的同時達到“裙板材料統一”的目的。

【關鍵詞】翼子板裙板;結構優化;Moldflow

【中圖分類號】U463.83 【文獻標識碼】A 【文章編號】1674-0688(2020)05-0049-05

0 引言

汽車翼子板是遮蓋車輪的車身外板,翼子板裙板具有材料薄、結構尺寸大和表面質量要求高等特點,屬于典型的覆蓋件[1]。翼子板裙板包括裙板、車身翼子板、前保等零件,需要與周邊零件配合協調、過渡平順,形成整車特有的美感,這就要求各零件在裝配過程中必須完美嵌合[2]。

在某車型造車過程中,一直存在翼子板裙板與車身離空的現象,甚至在造車后大批量車型又出現離空問題,這會極大地影響客戶駕駛體驗并造成生產現場的抱怨,極端情況下還可能造成翼子板與車身分離,導致汽車整體平衡被破壞,引發汽車故障。由于車身開孔無法更改,模具也已經加工完成,只能通過調整工藝、調整卡扣座高度、增加彈性模量抑制變形的方法控制翼子板裙板離空問題,這樣會導致該產品對材料和尺寸長短的變化非常敏感,無法從根本上解決翼子板裙板離空問題。

本文針對某車型翼子板裙板離空感知問題,主要研究了造成翼子板裙板離空問題的7種結構設計參數,使用CAE軟件Moldflow進行模擬分析,對比找出影響系數最大的參數,對結構進行優化,用穩健的設計降低波動源(材料批次、尺寸等)的影響。通過優化結構設計,消除材料因素對變形的影響,進而做到裙板材料統一,并解決翼子板裙板的離空問題。

1 問題分析及方案設定

1.1 問題分析

從汽車模型設計到裝配產車的整個流程中,有諸多因素會導致裙板發生離空,例如供應商質量、模具、工藝、材料和裝配方式等因素,但部分因素屬于不可控因素,無法人為地控制,因此我們無法對其進行研究。從產品設計的理論來說,產品結構的設計是可以進一步改進優化的,本文研究的重點在于通過優化產品結構降低波動源的影響,控制裙板信噪比,從而降低對零件變形的影響。

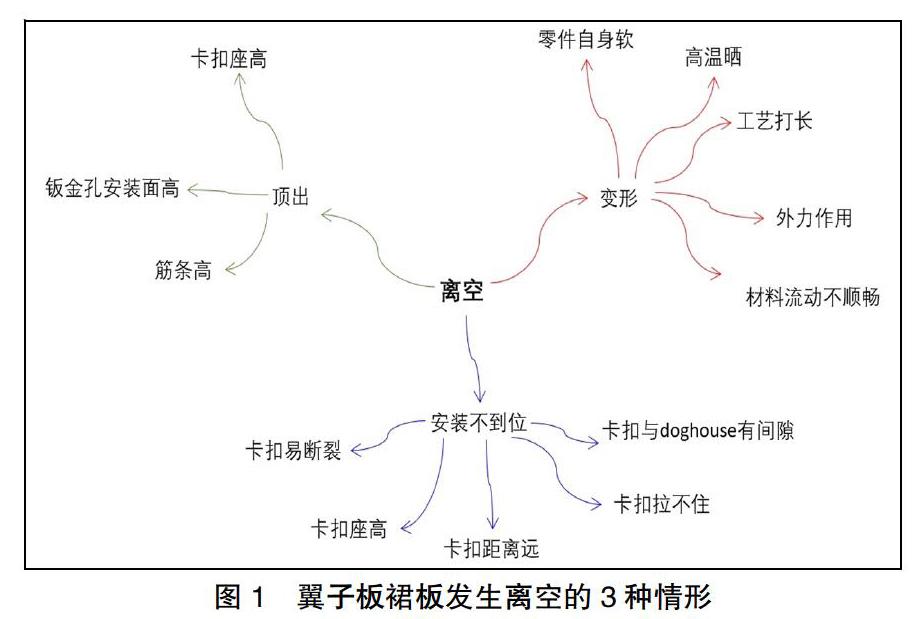

從實際問題出發,通過逆向思考把所有造成離空的因素都找出來,并通過分析確定哪個因素對變形的影響最大。最終確定汽車翼子板裙板發生離空問題,主要是在3種情形下造成的。圖1為翼子板裙板發生離空的3種不同情形下,零件內可能存在的問題。第一種情形是裙板頂出,這主要與卡扣座高、鈑金孔安裝面高或者筋條高有關;第二種情形是零部件安裝不到位,主要與卡扣易斷裂、卡扣距離遠、卡扣拉不住或卡扣與doghouse存在間隙有關;第三種情形是零件發生變形,這與零件自身軟、工藝長、材料流動不順暢或外力作用有關。

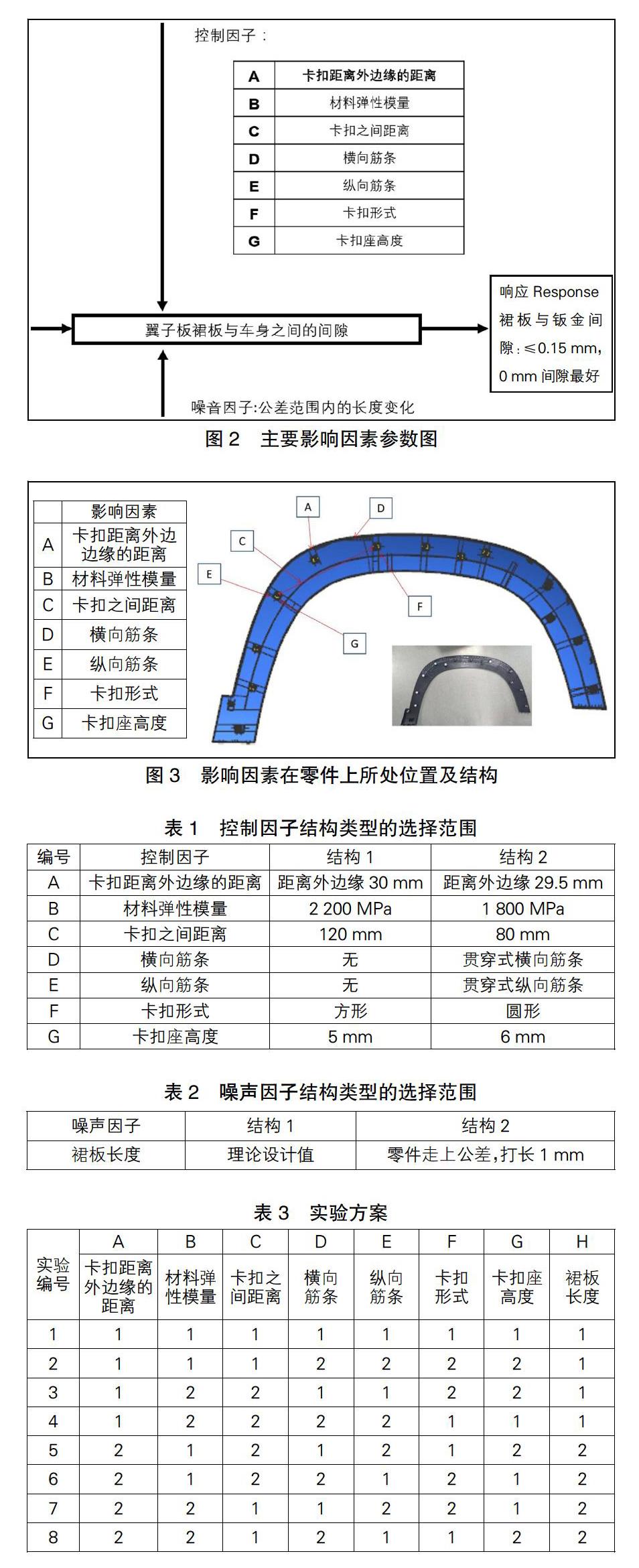

通過分析可將上述影響因素歸為兩類:控制因子和噪聲因子(如圖2所示)。控制因子是指可以由我們自主控制的過程或設計參數,而噪聲因子是指在生產過程中很難控制或控制成本很高的過程或設計參數[3]。通過對翼子板裙板離空問題幾種情形的分析,在造成離空問題的諸多因素中,控制因子主要有7種,分別是卡扣距離外邊緣的距離、材料彈性模量、卡扣之間距離、橫向筋條、縱向筋條、卡扣形式及卡扣座高度。這7種控制因子在零件上所處結構位置如圖3所示。噪聲因子主要為裙板在公差范圍內的長度變化。

1.2 結構設計參數

確定上述每個控制因子結構類型的選擇范圍(見表1)。每個控制因子都有兩組結構類型,其中因子A在設計過程中,為了防止鈑金發生拉裂,在保證鈑金結構不改變的前提下,卡扣距離外邊緣的距離僅可移動0.5 mm。因子F的結構類型分為方形卡扣和圓形卡扣兩種,其中方形卡扣可能發生翻轉從而對變形有影響,而圓形卡扣不會翻轉。其他因子都在可控范圍內進行調整改變。

對于噪聲因子,其結構類型的選擇范圍主要有兩種(見表2)。噪聲因子主要為裙板長度,在實際裝車過程中,若裙板零件偏長,則會導致裝配安裝后產生曲面離空,故將裙板長度的第二種結構設定為零件走上公差,打長1 mm。

1.3 實驗方案

影響因素中共有7個控制因子,每個因子有2種結構類型,如果做排列組合分析,則需要做27=128次試驗,加上2個噪聲因子,共計需要做256次試驗。這種試驗方法雖然全面,但工作量很大,尤其當因子數目較多時,想做全面試驗實際上是不可能的。另一種方法為簡單對比法,即改變一個因素而固定其他所有因素,得出較優解后,在原來的基礎上將其固定并改變其他因素,以此類推。這種方法的優點是試驗次數少,但代表性較差,得出的結果不一定是所有組合中最好的。為了減輕工作量并保證結果的準確性,使用田口試驗設計方法。田口試驗設計方法最早由日本著名的統計學家和質量管理專家田口玄一提出,是研究多因素、多水平的常用方法,它利用正交表挑選實驗條件,能在最少的實驗次數內得出多目標優化設計時的最佳組合[4]。與傳統正交試驗相比,田口方法引入了信噪比(Signal to Noise Ratio,SNR)[5]。針對7個因子,每個因子兩種水平的情形,采用L8(27)正交試驗列表進行分析,由256次實驗簡化為8次實驗,實驗方案見表3,表中數據1、2分別表示為控制因子的結構類型。

2 結構優化及結果分析

2.1 模擬結果

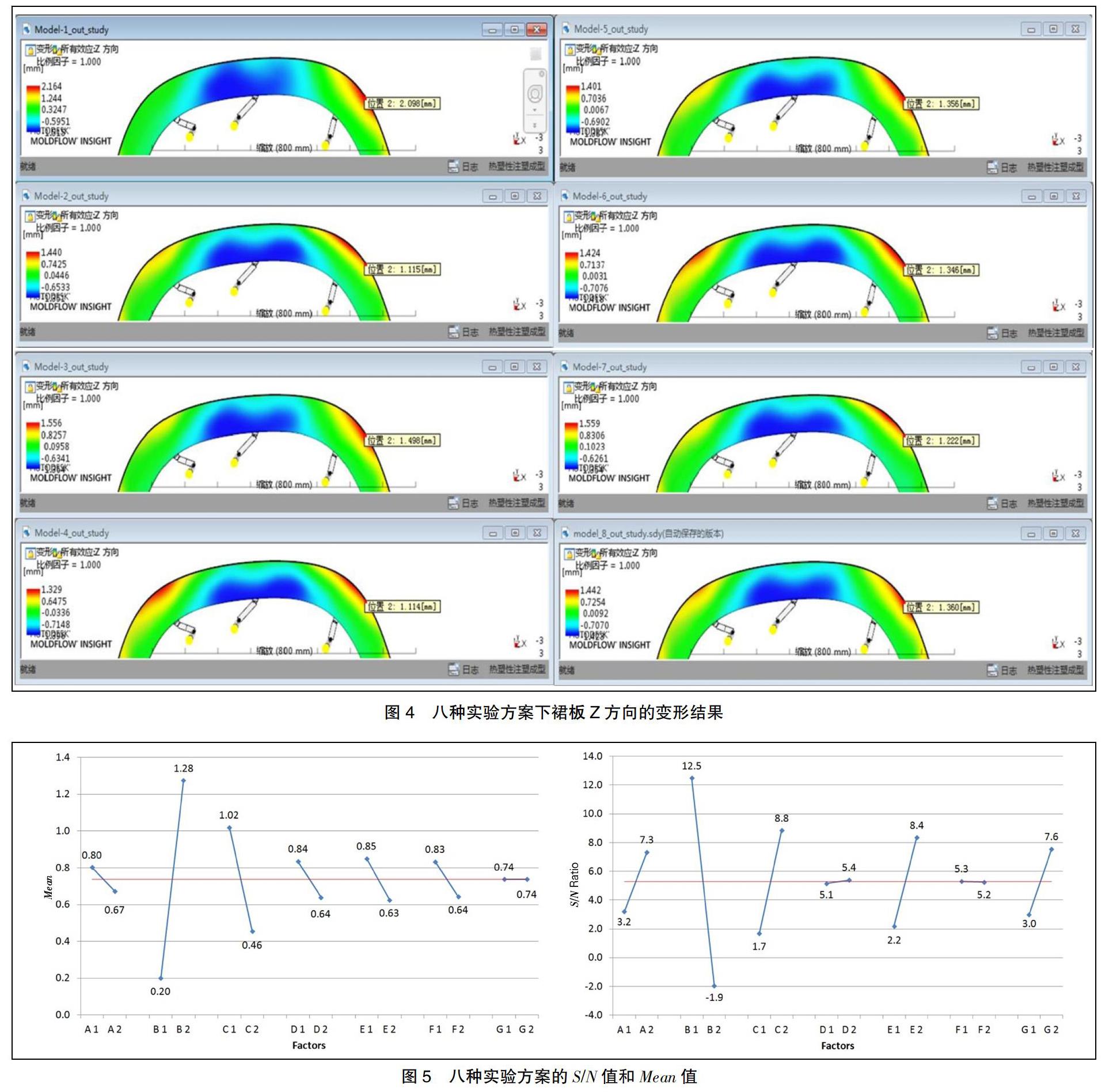

本實驗使用CAE軟件Moldflow進行模擬分析。圖4為8種實驗方案下裙板Z方向的變形結果圖。由圖4可知,方案1在位置2處的Z方向變形量最大,最大值為2.098 mm;方案4在位置2處的Z方向變形量最小,最小值為1.114 mm。

圖5為8種實驗方案的S/N值和Mean值。通過結果可以發現,B、C、E、F 4個控制因子的信噪比波動最大,說明這4個因子都會對變形產生很大的影響。根據信噪比選大,均值選小的原則,應選擇最佳方案為B1、C2、E2、F2,而A、D、G 3個控制因子的信噪值波動最小,相對來說對變形的影響不大。

我們期望通過優化設計降低控制因子B即材料波動的影響,然而從實驗結果來看,控制因子B的信噪比波動很大,即材料因素對翼子板裙板的變形影響很大,這有悖于我們的期望目標。主要原因是考慮到鈑金出模的影響,控制因子A卡扣到外邊緣距離僅移動了0.5 mm,因此需要對裙板結構再次優化,降低控制因子B即材料的影響,從而實現“裙板材料統一”的目標。

2.2 二次實驗

控制其他因子不變,通過優化裙板結構的設計,把安裝點向外移動5 mm,即卡扣座距離外邊緣的距離為25 mm,重新做4次實驗,控制因子A結構選擇范圍見表4。

圖6為二次實驗的裙板Z方向的變形量。由圖6可知,方案2、5、6在位置2處的Z方向變形量明顯減小,降低了裙板離空的風險。圖7為二次實驗的S/N值和Mean值。對比圖5和圖7可知,對信噪比影響最大的因子從“材料彈性模量B”變為“卡扣距離外邊緣距離A”,整體均值由0.7降低至-0.024,這表明整體因素對翼子板裙板變形影響顯著變小。

3 結論

(1)通過優化裙板結構的設計,對控制因子A卡扣距離外邊緣距離進行改進,從距離外邊緣30 mm改為距離外邊緣25 mm,導致對信噪比影響最大的控制因子從B變為A,能極大降低結構因素對翼子板裙板變形的影響。

(2)對信噪比影響最大的控制因子從B變為A,而A因子是可以由模具設計來控制的,這將直接減少材料對變形的影響,從而實現“裙板材料統一”的目標。進一步推斷認為,卡扣距離外邊緣越近,對材料彈性模量的依賴就會越低,應盡可能優化鈑金結構,在一定程度范圍內,讓卡扣距離外邊緣越近越好。

(3)根據圖7,按照信噪比選大,均值選小的原則可知A、C、D、G 4個因子都會對變形產生很大的影響,最佳方案為A2、C2、D2、G1,即卡扣間距離80 mm優于120 mm,考慮到模具成本,可在拐彎處布置80 mm的卡扣間距;橫向筋條的影響高于縱向筋條,后續設計應以橫向筋條優先,若空間足夠,可加上縱向筋條起加強作用。對于卡扣形式,圓形卡扣對零件翻轉有很好的限制作用,空間足夠的情況應盡可能選擇圓形卡扣。

(4)因子A2、C2、D2、G1為設計必要項,因子B1、E2、F2可作為設計參考項。通過對比預測信噪比和實測信噪比,最終確定最優設計優化方案為A2、B1、C2、D2、E2、F2、G1。

參 考 文 獻

[1]周杰,陽德森,羅征志,等.翼子板裙板成形有限元分析及坯料優化[J].鍛壓技術,2006(1):9-12.

[2]吳萌,李能文,楊苑君,等.汽車塑料翼子板的應用及可行性分析[J].纖維復合材料,2019,36(2):49-53.

[3]陳斌.車輛側門分縫線平順性的控制因子研究及正交優化設計[J].汽車實用技術,2019(2):89-92.

[4]溫嘉斌,于嵐.田口方法在永磁同步電機結構優化中的應用[J].哈爾濱理工大學學報,2019,24(5):64-69.

[5]賈寓真,吳懿萍,劉剛,等.基于田口方法的雙金屬帶鋸條鋸切參數優化[J].現代制造工程,2019(8):78-81,55.