轎車前副車架開裂原因及優(yōu)化路徑思考

閔斌云

摘 要:前副車架作為汽車底盤系統(tǒng)的核心構(gòu)件之一,其不僅具有結(jié)構(gòu)形狀及受力復(fù)雜的特點,而且是汽車前擺臂、前穩(wěn)定桿和轉(zhuǎn)向器等零件定位與固定的基體,對汽車的安全性與可靠性有著重要的影響。本文結(jié)合實例,采用有限元分析方法,對某轎車路試過程中前副車架開裂發(fā)生的原因及其優(yōu)化設(shè)計路徑進(jìn)行了研究,為有關(guān)實踐及研究提供參考。

關(guān)鍵詞:轎車;前副車架;開裂;原因;優(yōu)化路徑

前副車架是轎車底盤系統(tǒng)的重要組成部分,也是整個轎車零部件構(gòu)成中的關(guān)鍵部分,它在轎車的正常行駛中不僅具有承載發(fā)動機(jī)和變速器以及碰撞吸能等重要功能作用,而且對轎車行駛的操控性能的發(fā)揮與駕駛性能改善都具有非常重要的作用和影響。本文將結(jié)合實例,采用有限元分析方法對某轎車前副車架開裂發(fā)生的原因及其優(yōu)化設(shè)計路徑進(jìn)行研究,為有關(guān)實踐及研究提供參考。

1 轎車前副車架的主要結(jié)構(gòu)類型與制造工藝分析

1.1 轎車前副車架的結(jié)構(gòu)類型分析

根據(jù)轎車前副車架的設(shè)計與制造實際情況,其主要結(jié)構(gòu)類型包含以下兩種,即整體開放式與封閉式框架結(jié)構(gòu)的前副車架。其中,整體開放式的前副車架結(jié)構(gòu),其主要組成包含擺臂安裝支架、穩(wěn)定桿安裝支架、動力總成懸置、轉(zhuǎn)向器安裝支架等。通過橡膠襯套或者是金屬套管支架等與車身進(jìn)行裝配連接,以構(gòu)成完整的整體開放式的轎車前副車架結(jié)構(gòu)。其次是封閉框架式的轎車前副車架,是通過在前副車架的主體上增加前橫梁與縱梁增加,以滿足對前副車架的碰撞吸能功能要求,與整體開放式的前副車架結(jié)構(gòu)相比,封閉框架式結(jié)構(gòu)在設(shè)計與制造中的要求更高難度更大。一般在SUV車型中應(yīng)用較為廣泛。如下圖1所示,即為轎車設(shè)計中的兩種前副車架結(jié)構(gòu)類型的具體示意圖。

(1)整體開放式的前副車架結(jié)構(gòu)示意圖

(2)封閉框架式前副車架結(jié)構(gòu)示意圖

1.2 不同結(jié)構(gòu)的轎車前副車架制造工藝分析

在進(jìn)行整體開放式的前副車架設(shè)計與制造中,由于這類前副車架的架構(gòu)較為清晰、分支較少且過程穩(wěn)定,在具體生產(chǎn)制造中一般會采用主體式的一字線流水布局形式進(jìn)行生產(chǎn),其焊接加工的工藝流程為:分總成焊接、主體焊裝單位(1至n)、焊后處理單元、補焊清渣單元、檢測單元、成品打標(biāo)等。

在進(jìn)行封閉框架式的車輛前副車架制造中,由于這類前副車架結(jié)構(gòu)較為復(fù)雜,其制造工藝中多采用環(huán)形或者是魚刺狀的工藝布局形式,整體呈多排島形結(jié)構(gòu)狀態(tài),即工件物流上多工位同時向一個后續(xù)工位進(jìn)行送料加工,其過程控制的環(huán)節(jié)眾多,且物流布局呈犬牙交錯狀分布,工藝流程的分支較多,對加工制造過程的穩(wěn)定性影響因數(shù)較多,因此對加工制造的質(zhì)量控制要求相對較高。

2 轎車前副車架開裂原因分析

2.1 CATIA 3D建模

本文在進(jìn)行轎車前副車架開裂原因分析中,以某轎車路試過程中前副車架開裂問題為例,通過建立有限元分析模型,對該轎車前副車架在不同典型工況下的強(qiáng)度情況進(jìn)行研究和分析,以實現(xiàn)該車輛前副車架結(jié)構(gòu)中容易損壞區(qū)域的確定,為前副車架結(jié)構(gòu)設(shè)計的優(yōu)化和完善提供支持。

根據(jù)這一方法,首先,進(jìn)行前副車架結(jié)構(gòu)模型構(gòu)建與分析,本文采用了三維軟件CATIA進(jìn)行了某轎車前副車架結(jié)構(gòu)3D模型的構(gòu)建,如下圖2所示。

根據(jù)上圖可以看出,該轎車的前副車架結(jié)構(gòu)組成是通過套管和彎管以及上下板、左右擺臂前安裝支架、前橫梁支架和穩(wěn)定桿安裝板、中間加強(qiáng)板、左右加強(qiáng)板等各部門焊接形成。

2.2 CAE計算

該轎車前副車架中所有板材是采用沖壓工藝進(jìn)行加工制成,并且為實現(xiàn)對該前副車架開裂原因的分析,對其前副車架的各結(jié)構(gòu)部件組成材料的參數(shù)信息進(jìn)行收集整理,如表1所示。

首先進(jìn)行硬點的載荷進(jìn)行分析提取。在ADAMS中,對該車型前懸架系統(tǒng)動力學(xué)模型進(jìn)行搭建,并進(jìn)行8種典型工況的動力學(xué)仿真,求出各安裝硬點處的對應(yīng)載荷,作為有限元分析的載荷輸入。

使用Hyperworks軟件對該結(jié)構(gòu)有限元分析,其中前副車架和車身安裝的4個點的6個自由度為全約束。各子部件均在相應(yīng)的幾何中面上用殼單元進(jìn)行網(wǎng)格劃分,平均網(wǎng)格密度為3mm。焊縫與殼單元嚙合,殼單元的厚度被認(rèn)為是連接的兩個面板中最薄的。對該轎車前副車架在不同工況中的結(jié)構(gòu)受力點強(qiáng)度情況進(jìn)行研究,為本文進(jìn)行該轎車前副車架的開裂問題發(fā)生原因分析提供支持。

2.3 CAE計算分析

從其研究結(jié)果可以判斷得出:首先,在第一種工況條件下,以前副車架的擺臂后安裝點附近應(yīng)力分布最為集中,且以該結(jié)構(gòu)部分的轉(zhuǎn)角區(qū)域最為突出,其應(yīng)力值約為163MPa。值得注意的是,這一工況條件下的轎車前副車架應(yīng)力分布及其最大應(yīng)力值與結(jié)構(gòu)材料的屈服強(qiáng)度相比,符合相關(guān)設(shè)計要求和標(biāo)準(zhǔn)。

其次,對1.1g制動工況下,其最大應(yīng)力分布點為該前副車架結(jié)構(gòu)的前擺臂后安裝點附近彎曲處,其應(yīng)力值約達(dá)到260多MPa,與該結(jié)構(gòu)部位的材料屈服極限標(biāo)準(zhǔn)相接近,導(dǎo)致該結(jié)構(gòu)部位在路試過程中或者是較為惡劣的工況條件下容易出現(xiàn)開裂,對車輛的安全性及舒適性均存在一定的不利影響,是本次優(yōu)化設(shè)計的重要結(jié)構(gòu)部位之一。

再次,在1.0g倒車制動與1.2g轉(zhuǎn)向工況條件下,其應(yīng)力集中仍然以前副車架的左右擺臂后安裝點周圍為主,僅在應(yīng)力值大小上存在一定的區(qū)別,但與該結(jié)構(gòu)部位的材料屈服極限標(biāo)準(zhǔn)接近,在車輛路試過程中或者是相對惡劣的行駛工況條件下均會發(fā)生一定的開裂問題。其中,在進(jìn)行1.0g倒車制動工況下,其應(yīng)力值為253MPa左右;在1.2g轉(zhuǎn)向工況下,應(yīng)力值約為257MPa左右。

而根據(jù)上述研究方法,對3g向上與向下工況條件下前副車架結(jié)構(gòu)受力表現(xiàn)均比較小,其結(jié)構(gòu)荷載均在100MPa以下,其中,以轎車的前副車架和車身安裝前點附近的應(yīng)力值最為集中,但其對汽車前副車架開裂發(fā)生的影響十分小。

最后,在2g橫向沖擊工況下,其應(yīng)力分布最大點出現(xiàn)在前副車架的前擺臂后安裝點周圍,其最大應(yīng)力值約為266MPa;而在2g縱向沖擊工況下,其應(yīng)力集中點為前副車架和車身的前后安裝點中間位置,其最大應(yīng)力值約為275Mpa。值得注意的是,由于前副車架在此處部位的結(jié)構(gòu)較為復(fù)雜,需要進(jìn)行焊接的零件數(shù)量較多,再加上該區(qū)域的轎車前副車架受力分布以前擺臂安裝點最為突出點,因此,在汽車路試過程中與對應(yīng)工況下的前副車架開裂發(fā)生風(fēng)險較高。

3 優(yōu)化路徑研究

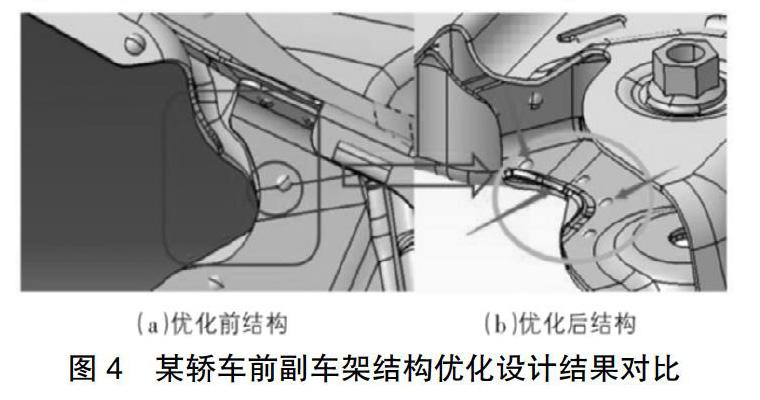

根據(jù)上述對某轎車前副車架開裂風(fēng)險及其原因的分析,在進(jìn)行該轎車前副車架的優(yōu)化設(shè)計中,結(jié)合其轎車前副車架路試過程中擺臂后安裝點周圍的凹區(qū)開裂發(fā)生的實際情況,其中,該轎車的路試?yán)锍淘O(shè)置為20000公里。并且通過建立該轎車前副車架三維模型進(jìn)行CAE分析,也顯示上述部位為其轎車前副車架行駛中的應(yīng)力集中部位。因此,可判斷出該轎車前副車架上述部位的結(jié)構(gòu)設(shè)計不夠合理,在具體設(shè)計中需要進(jìn)行進(jìn)一步優(yōu)化處理。優(yōu)化沖壓件局部形面,同時修邊處增加翻邊特征,并在該區(qū)域增加焊點的數(shù)量等設(shè)計處理,以減少其在行駛中的應(yīng)力集中,降低零件開裂的風(fēng)險。如下圖4所示,即為對上述某轎車前副車架結(jié)構(gòu)進(jìn)行優(yōu)化設(shè)計前后的具體效果對比示意圖。通過這些改進(jìn)設(shè)計,優(yōu)化后的產(chǎn)品有效地解決了路試中前副車架開裂的問題。

4 結(jié)束語

對某轎車前副車架開裂原因及優(yōu)化路徑的研究,有利于促進(jìn)轎車前副車架的結(jié)構(gòu)設(shè)計進(jìn)一步優(yōu)化和提升,從而有效避免轎車行駛中前副車架開裂以及疲勞失效等問題發(fā)生,最終實現(xiàn)轎車的整車安全性與舒適性的完善和提升,同時對提升汽車零部件設(shè)計與制造能力也有很好的借鑒作用。

參考文獻(xiàn):

[1]易斌.鋁合金前副車架CAE分析及試驗驗證[J].公路與汽運,2017(02):9-12.

[2]許江濤,郭瑞霞.基于虛擬技術(shù)某轎車前副車架疲勞試驗的優(yōu)化[J].南京工業(yè)職業(yè)技術(shù)學(xué)院學(xué)報,2018(04):1-4.

[3]陳俊男,陳吉清,蘭風(fēng)崇.基于響應(yīng)面與遺傳算法的前副車架輕量化優(yōu)化[J].機(jī)械設(shè)計與制造工程,2019(04):73-78.

[4]洪求才,劉衛(wèi)國,周大永.某款轎車變型開發(fā)中車身結(jié)構(gòu)輕量化的研究[J].汽車工程,2017(02):232-236.

[5]劉千揆,陳光,陳超等.基于小偏置碰撞力匹配研究的車身前端結(jié)構(gòu)改進(jìn)[J].科學(xué)技術(shù)與工程,2017(14):92-96.