六胺釩轉化氧化釩產品生產工藝、環保控制研究

劉超 宋波 李海軍 朱建巖 王金龍

摘 要:在使用常規方法進行六胺釩轉化為三氧化二釩、五氧化二釩均存在干燥系統設備易腐蝕,導致設備金屬本體及焊接連接處開焊,造成設備強度降低,固件老化。布袋除塵器濾袋易腐蝕,揮發性氣體燃燒導致擊穿布袋,釀成環保事故。煅燒過程中因氣體燃燒造成局部溫度高,入料端結圈。還原過程中因氣體分解過程較長導致分解不徹底,最終造成全釩較低,出料端易粘結等種種弊病。造成生產、環保、工藝等事故。為避免上述弊端出現,本論文著手從工藝控制、設備改造選型、操作方法的改進這三個方面入手,從根本上解決這些問題,達到穩定生產、避免事故的目的。

關鍵詞:六胺釩;轉化;環保

1 引言

柱宇公司采用常溫、有機物沉釩工藝所生產的含釩物質六胺釩,在轉化為氧化釩產品過程中,需要經歷中低溫干燥,高溫煅燒分解等環節,進行氧化釩產品轉化。由于六胺釩的自身特性,較常規酸性銨鹽沉淀所得到的釩酸銨,具有低溫分解揮發有機氣體的性質,揮發性可分解氣體物較多的性質,揮發氣體同時具有可燃性、較強還原性及腐蝕性的特殊屬性。常規方法進行六胺釩轉化為三氧化二釩、五氧化二釩均存在干燥系統設備易腐蝕,導致設備金屬本體及焊接連接處開焊,造成設備強度降低,固件老化。

針對現有工藝,對設備、操作方法、工藝參數進行改進,使生產穩定。

2 六胺釩的性質

六胺釩的分解溫度在90℃左右。揮發氣體燃點在160℃

左右。分解溫度區間跨越90-550℃,分解時間達到30min左右。故此,生產實際得從上述六胺釩的化學性質入手。從各個生產工序進行調整,適應此種物料的性質。

3 干燥系統研究

①使用常規多釩酸銨生產時需保持布袋入口溫度保持在115℃以上、180℃以下,干燥熱風爐入口溫度≥

150℃,因六胺釩的分解溫度低于水的蒸發溫度,在干燥過程中想要避免六胺釩分解揮發是難以實現的。閃蒸及盤干兩種干燥設備,均會出現不同程度的干燥揮發現象。故此對溫度的控制要在正常生產的前提下盡量降低,采取干燥熱風溫度低于160℃(避免燃燒)、布袋溫度不高于120℃(確保蒸發又避免大量分解)的工藝參數進行對六胺釩的進行干燥;

②為防止布袋損壞腐蝕,采用最為耐腐蝕的PTFE覆膜布袋作為干燥濾袋;

③從操作上,為了避免揮發性氣體富集對設備本體進行腐蝕,故此采取大量配風的方式,采用低壓干燥的方式,稀釋揮發性氣體對設備本體的腐蝕;

④為了避免布袋燃燒受損,采用氮氣作為反吹清掃布袋,可以起到保護布袋的作用。

4 煅燒、還原研究

①分解時間需滿足高于30min,按照這個區間,調整還原窯速,使煅燒時間足夠,最終調整窯速達到20Hz;

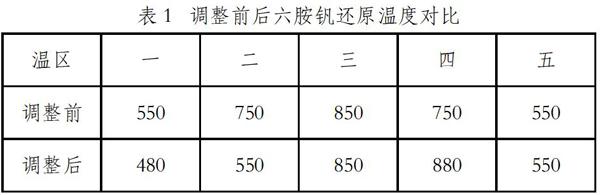

②分解段、溫度及時間需要滿足低于550℃,超過后易產生結圈現象。還原段或氧化段,需充分加溫,加速反應,故在還原過程中需要提高溫度,調整氣氛。最終形成五個溫度區間:還原一區:480℃,還原二區:550℃,還原三區850℃,還原四區880℃,還原五區:550℃;

③還原氣氛的調整,揮發性氣體在還原窯內,因揮發性氣體量較正常多釩酸銨多30%,導致廢氣增多,故采用降低窯壓,加速氣體流動,適當增大還原煤氣流量等方法,增加還原氣氛;

④六胺釩加多釩酸銨比例探索:

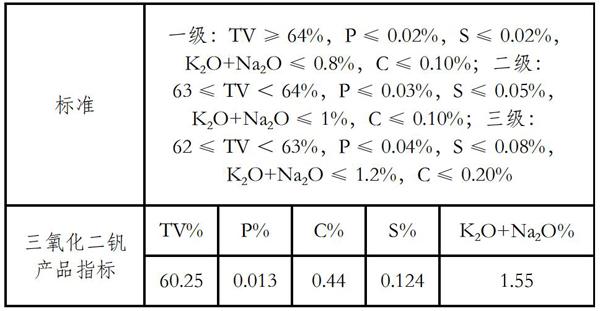

a.當六胺釩:多釩酸銨比例為:1:0時,極易產生除塵布袋燒損現象,平均三個月即需要更換除塵布袋,正常不帶更換為每年一次,增加了生產成本,且生產出的三氧化二釩產品達不到標準要求;

b.當六胺釩:多釩酸銨比例為:1:0.5時,極易還原分解不徹底現象,出料端出現粘結現象。三氧化二釩產品質量差,且出料端堵塞,需人工進行疏通,導致生產不順暢;

c.當六胺釩:多釩酸銨比例為:1:0.5-1時,三氧化二釩產品質量較好,但煅燒、還原反應的波動劇烈,操作難度高,出現事故頻率高;

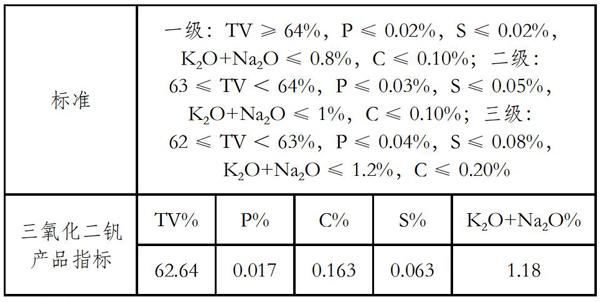

d.當六胺釩:多釩酸銨比例為:1:≥1時,三氧化二釩產品質量大幅度提升,煅燒、還原反應均順暢正常。

5 結論

在上述參數調整應用過后,六胺釩累計使用150t,未出現生產、設備、工藝等方面事故。生產所得三氧化二釩的品質符合標準要求。

參考文獻:

[1]胡克俊.國內外三氧化二釩提取工藝發展狀況[J].鋼鐵釩鈦,1995(04).

[2]陳東輝.釩產業2018年年度評價[J].河北冶金,2019(08).