連接器被動適應裝置動力學分析

楊衛(wèi)杰,翟旺,劉佳,李泳嶧,張國棟

(北京航天發(fā)射技術研究所,北京 100076)

0 引言

運載火箭(或導彈)與地面設備之間的氣、液接口設備稱為連接器,通常包括供配氣、常規(guī)推進劑、低溫推進劑連接器。實現(xiàn)連接器與箭上接口設備之間的自動對接(包含二次自動對接)與分離,對實現(xiàn)加注后發(fā)射流程可逆,提高發(fā)射場設備、人員、星箭等的安全性,縮短發(fā)射準備時間,降低勞動強度等方面具有重大意義,已成為現(xiàn)代運載火箭發(fā)射支持系統(tǒng)發(fā)展的必然趨勢。

目前,自動對接技術尚處于研制階段,國內已經擁有一定的試驗基礎,可以實現(xiàn)100mm/s的動態(tài)跟蹤,跟蹤精度可達毫米級,但由于其對接目標運動的特殊性,仍然沒有在運載火箭(或導彈)上應用。

自動對接裝置的機械結構主要由隨動機構、夾持機構以及被動適應裝置組成,如圖1所示。隨動機構是主動機構,夾持機構是中間過渡連接機構,被動適應裝置在插入過程中,其被動適應偏差。本文依托于連接器自動對接裝置,進行被動適應裝置的設計和動力學仿真。

圖 1 自動對接裝置

1 裝置基本結構

彈簧用于自動對接被動適應過程相對較少,本文采用的被動適應裝置主要依靠14個彈簧的合理設計以完成連接器自動對接過程中的對中保持和對接適應。

被動適應裝置主要有彈簧、過渡桿、過渡框、限位塊、導向錐、滑輪、鋼絲繩、過渡環(huán)等組成,如圖2所示。在對中過程中,被動適應裝置具有保持連接器與過渡框相對位置的功能;在對接過程中,被動適應裝置具有被動適應跟隨誤差引起的位姿偏差功能。限位塊起到在對中過程中的保持功能和在對接過程中的適應功能。

圖2 被動適應裝置

2 裝置受力分析

連接器及管路質量取70kg,質心在后支點位置,附加載荷500N。對過渡框進行受力分析,所得到彈簧的參數(shù)和預緊力如圖3和表1所示。

圖3 過渡框彈簧設置

表1 彈簧參數(shù)

3 基于UG的動力學分析

3.1 模型簡化

將模型簡化為5部分:過渡框及附加連桿1,連接器及導向銷連桿2,前部導向傘連桿3,右部導向傘連桿4,左部導向傘連桿5,如圖4所示。

圖4 對接模型簡化及運動副添加

3.2 邊界條件

將右部導向傘連桿4和左部導向傘連桿5固定并隱藏,在連桿3和大地之間施加升降和橫移兩個移動副,在連桿1和大地之間施加進退移動副,完成運動副添加。

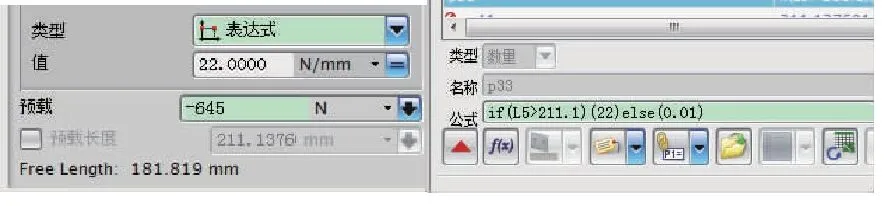

按照真實的彈簧連接情況進行彈簧力施加。以第5個彈簧的加載過程為例進行說明。需預先設置參數(shù)L5,令其等于彈簧兩處端點的測量值(跟隨模型實際位置變化),在彈簧剛度系數(shù)處設置分段函數(shù),如圖5所示。設置連桿2和連桿3的接觸關系。

按照勻速直線運動規(guī)律對過渡框移動副進行驅動添加,其速度設置為90mm/s,將連桿3的初始位置橫向和垂向均設置為10mm[1]。

圖5 彈簧參數(shù)

設定重力方向垂直向下,分析時間1.25s,分析步240步,即可進行解算[2-3]。

3.3 計算結果

設置孔銷上、下、左、右分別偏差10mm,進給速度90mm/s,計算出對接過程中的驅動力曲線,如圖6所示。

圖6 力曲線圖一

通過曲線數(shù)據(jù)分析可知,進給最大力是363.4N[4]。

4 基于LMS Virtual Lab Motion的動力學分析

4.1 模型簡化

在對接機構多體系統(tǒng)動力學模型中,外框作為一個剛體。內環(huán)由前過渡環(huán)和后過渡環(huán)共同構成,二者是同一個剛體上的兩個部分。14根彈簧全部由軟件中的彈簧單元模擬。每個彈簧在使用過程中都有預拉伸和收縮限位,由于收縮限位的存在(圖7),每個彈簧在預拉伸狀態(tài)下,如果繼續(xù)被拉伸則其功能與正常彈簧完全一樣,如果有收縮趨勢則其提供的拉力立刻降為0。為了模擬彈簧這一使用特點,所有彈簧被定義為非線性彈簧,彈簧特性曲線如圖8所示,初始時刻各彈簧的預拉力見表1。

圖7 彈簧限位

圖8 彈簧特性曲線

4.2 邊界條件

2個插銷及2個銷孔都作為單獨的剛體,插銷通過焊接鉸與前過渡環(huán)固定連接,在銷與銷孔間定義接觸力單元用于模擬二者間的接觸與碰撞,接觸力的計算基于赫茲接觸理論,銷與孔間的接觸參數(shù)見表2,完整的多體動力學模型如圖9所示[5]。

表2 銷、孔接觸參數(shù)

4.3 計算結果

數(shù)值仿真主要模擬對接過程中銷、孔錯位時二者間的相互作用(圖9)。設置孔銷上、下、左、右分別偏差10mm,進給速度90mm/s,仿真結果如圖10所示,通過曲線數(shù)據(jù)分析可知,進給最大力是393N。

圖9 動力學模型

圖10 力曲線圖二

4.4 結果對比

通過UG Motion仿真得到的進給驅動力為363.4N,通過LMS Virtual Lab Motion仿真得到的進給驅動力為393N,兩種軟件的仿真結果基本一致。因LMS Virtual Lab Motion過程考慮了摩擦,其仿真過結果更符合實際接觸、碰撞、插入情況,故確定進給驅動力取值400N。

4.5 多種工況仿真分析

進給過程中,由于目標物體與裝置本身都是動態(tài)的,目前的對接跟蹤技術能實現(xiàn)一定范圍(≤10mm)的對中,故分別對銷和孔采取左右、上下錯位進行對接仿真,并施加不同的對接速度,其中左右對接仿真可以合為一種。

1) 銷高孔低工況

該工況下,插銷分別以10mm/s、30mm/s、50mm/s、70mm/s及90mm/s的速度插入銷孔時,仿真插銷所需的進給力,如圖11-圖15所示。

圖11 插銷所需的進給力(10mm/s)

圖12 插銷所需的進給力(30mm/s)

圖13 插銷所需的進給力(50mm/s)

圖14 插銷所需的進給力(70mm/s)

圖15 插銷所需的進給力(90mm/s)

2) 銷低孔高工況

該工況下,插銷分別以10mm/s、30mm/s、50mm/s、70mm/s及90mm/s的速度插入銷孔時,仿真插銷所需的進給力,同銷高孔低工況,90mm/s插銷所需的進給力最大,如圖16所示。

圖16 銷低孔高插銷所需的進給力(90mm/s)

3) 銷右孔左工況

該工況下,插銷分別以10mm/s、30mm/s、50mm/s、70mm/s及90mm/s的速度插入銷孔時,仿真插銷所需的進給力,其中50mm/s、70mm/s 、90mm/s插銷所需的進給力最大,如圖17-圖19所示。

圖17 銷右孔左插銷所需的進給力(50mm/s)

圖18 銷右孔左插銷所需的進給力(70mm/s)

圖19 銷右孔左插銷所需的進給力(90mm/s)

通過上述工況分析可知:

1) 上下偏差、左右偏差進給過程中,剛接觸碰撞時,受力瞬時比較大;隨著進入錐面的過程中,力逐漸減小;待進入柱段過程中,力進一步減小;最后保持相對恒定值。

2) 上下偏差進給過程中,隨著速度的增加,碰撞力增加,碰撞后的曲線相對穩(wěn)定。

3) 左右偏差進給過程中,隨著速度的增加,碰撞力增加,受力過程基本一致。

5 試驗驗證

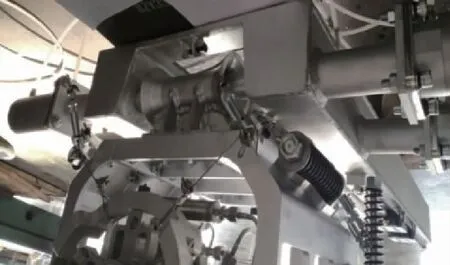

對被動適應裝置的進給工況進行驗證,試驗過程如圖20所示。進給驅動力通過調節(jié)氣缸壓力實現(xiàn),通過實驗驗證得到:

氣缸調整到400N的附加進給力,被動適應裝置可以順利地進入導向錐;各個彈簧參數(shù)設置合理,在對中過程中,被動適應裝置可以保持狀態(tài),在對接過程中,被動適應裝置可以靈活地適應。

圖20 裝置試驗

6 結語

1) 無論采取UG Motion還是采取LMS Virtual Lab Motion,仿真結果一致;

2) 對于在一階段要求彈簧剛性,在另一階段要求彈簧柔性的情況,可以通過分段函數(shù)進行參數(shù)設置;

3) 導向銷和導向錐在相互作用的過程中需合理地設置接觸參數(shù);

4) 通過仿真,充分驗證彈簧參數(shù)的正確性,并可準確地確定驅動力;

5) 通過試驗,充分驗證動力學仿真計算的合理性。