GARDES-II技術(shù)配套系列催化劑聯(lián)評(píng)

王高峰,姚文君,向永生,瞿朝霞,張永澤,李景鋒,高海波

(中國(guó)石油石油化工研究院蘭州化工研究中心,甘肅 蘭州 730060)

我國(guó)車(chē)用汽油中65%左右為FCC汽油,但FCC汽油具有高硫、高烯烴含量的特性[1-2]。2017年1月1日起開(kāi)始執(zhí)行車(chē)用汽油國(guó)Ⅴ標(biāo)準(zhǔn),要求汽油中的硫含量不大于10 mg·kg-1,烯烴含量不大于體積分?jǐn)?shù)25%;2019年1月1日起開(kāi)始執(zhí)行國(guó)ⅥA標(biāo)準(zhǔn),要求汽油中的硫含量不大于10 mg·kg-1,烯烴含量不大于體積分?jǐn)?shù)18%;2023年1月1日計(jì)劃執(zhí)行國(guó)ⅥB標(biāo)準(zhǔn),要求汽油中的硫含量不大于10 mg·kg-1,烯烴含量不大于體積分?jǐn)?shù)15%[3-5]。因此,降烯烴已成為實(shí)現(xiàn)清潔汽油質(zhì)量升級(jí)的迫切需求。

由中國(guó)石油石油化工研究院、中國(guó)石油大學(xué)(北京)和福州大學(xué)合作開(kāi)發(fā)的FCC汽油加氫改質(zhì)技術(shù)—GARDES已在生產(chǎn)國(guó)Ⅳ/Ⅴ標(biāo)準(zhǔn)清潔汽油時(shí)得到應(yīng)用,實(shí)現(xiàn)了產(chǎn)品硫含量小于10 mg·kg-1,烯烴體積分?jǐn)?shù)降幅4%~6%,研究法辛烷值(RON)損失小于1.5個(gè)單位的目標(biāo)[6]。為了應(yīng)對(duì)車(chē)用汽油國(guó)Ⅵ標(biāo)準(zhǔn)對(duì)FCC汽油產(chǎn)品質(zhì)量提出的更為苛刻的要求,GARDES技術(shù)研發(fā)團(tuán)隊(duì)在原有技術(shù)的基礎(chǔ)上,在基本不改變工藝流程、不新增設(shè)備的前提下,僅通過(guò)升級(jí)系列加氫催化劑的性能開(kāi)發(fā)出了GARDES-Ⅱ技術(shù)及配套系列催化劑GDS-10/22/32/42。相比GARDES技術(shù)配套系列催化劑GDS-10/20/30/40,GARDES-Ⅱ技術(shù)配套催化劑中,GDS-22催化劑除了提高硫醇轉(zhuǎn)化率、雙烯選擇性飽和能力之外,還兼具烯烴雙鍵異構(gòu)功能;GDS-32催化劑采用介-大孔雙模氧化鋁載體,在保持較高脫硫活性的同時(shí),顯著提高了加氫脫硫選擇性,并兼具烯烴單支鏈異構(gòu)功能;GDS-42催化劑采用梯級(jí)孔ZSM-5分子篩,兼具補(bǔ)充脫硫功能的同時(shí),還改善了烯烴定向轉(zhuǎn)化能力。

2019年,中國(guó)石油大慶煉化分公司(以下簡(jiǎn)稱大慶煉化)選用GARDES-Ⅱ技術(shù)對(duì)其已有1 500 kt·a-1汽油加氫裝置進(jìn)行國(guó)Ⅵ汽油升級(jí)改造。為了確保該裝置的高效穩(wěn)定運(yùn)行,本工作以大慶煉化FCC全餾分汽油為原料,模擬實(shí)際工況,采用工業(yè)生產(chǎn)的GARDES-Ⅱ配套系列催化劑進(jìn)行串聯(lián)評(píng)價(jià),旨在基于大慶煉化油品的特點(diǎn),結(jié)合催化劑的性能,研究操作工藝條件與產(chǎn)品性能之間的關(guān)聯(lián)關(guān)系,以便更好的指導(dǎo)該汽油加氫裝置生產(chǎn)國(guó)Ⅵ汽油的開(kāi)車(chē)及運(yùn)行。

1 實(shí)驗(yàn)部分

1.1 原料性質(zhì)

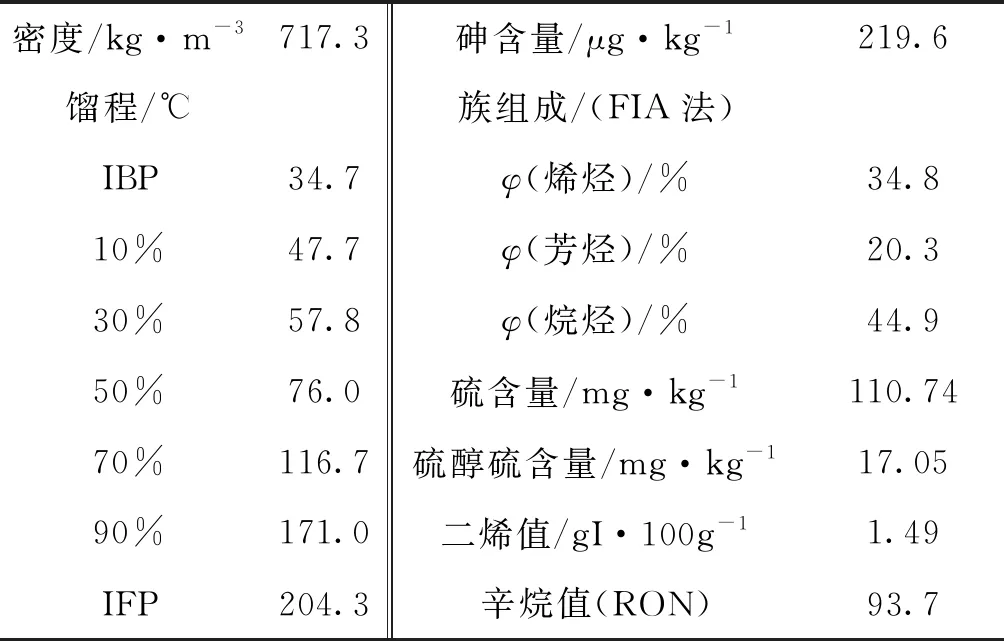

實(shí)驗(yàn)所用原料為大慶煉化催化裂化裝置生產(chǎn)的全餾分FCC汽油,主要物性參數(shù)如表1所示。由表1可知,大慶煉化FCC汽油的砷含量較高為219.6 μg·kg-1。

表1 大慶煉化全餾分FCC汽油物性參數(shù)

1.2 評(píng)價(jià)工藝流程

模擬評(píng)價(jià)大慶煉化汽油加氫裝置流程如圖1所示,全餾分FCC汽油經(jīng)過(guò)裝有GDS-10保護(hù)劑和GDS-22預(yù)加氫催化劑的預(yù)加氫反應(yīng)單元,然后經(jīng)切割塔切割為L(zhǎng)CN與HCN,其中HCN依次經(jīng)過(guò)裝有GDS-10保護(hù)劑和GDS-32選擇性加氫脫硫催化劑的反應(yīng)單元和裝有GDS-42辛烷值恢復(fù)催化劑的反應(yīng)單元后,與LCN進(jìn)行調(diào)和獲得調(diào)和產(chǎn)品。

圖1 評(píng)價(jià)工藝流程Figure 1 Evaluate process flow

表2為GARDES-II技術(shù)配套系列催化劑的主要物性指標(biāo)。

表2 GARDES-Ⅱ技術(shù)配套系列催化劑性質(zhì)

1.3 評(píng)價(jià)裝置與催化劑裝填

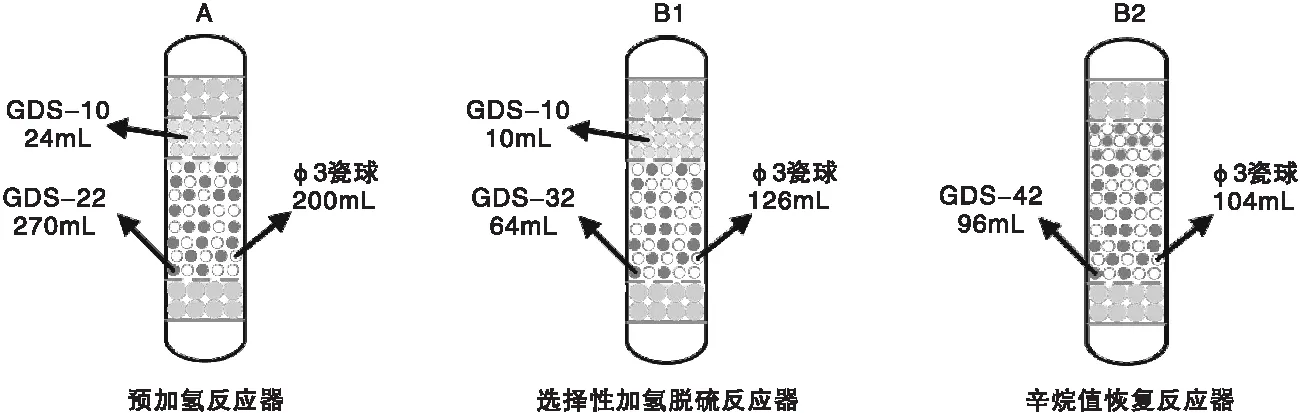

本次催化劑聯(lián)合評(píng)價(jià)工作在A、B兩套等溫床裝置上進(jìn)行,其中A套裝置的裝填規(guī)模為500 mL,并帶有在線常壓切割塔功能;B套裝置由兩個(gè)裝填規(guī)模為250 mL的兩段反應(yīng)器串聯(lián)組成。

聯(lián)合評(píng)價(jià)催化劑的裝填方式完全模擬裝置開(kāi)工時(shí)的裝填方式,即A套裝置反應(yīng)器上部裝填保護(hù)劑GDS-10、下部裝填預(yù)加氫催化劑GDS-22;B套裝置一段反應(yīng)器上部裝填保護(hù)劑GDS-10、下部裝填選擇性加氫脫硫催化劑GDS-32,二段反應(yīng)器裝填辛烷值恢復(fù)催化劑GDS-42。其中GDS-22、GDS-32、GDS-42在裝填時(shí)使用了φ3 mm的惰性瓷球進(jìn)行稀釋。各反應(yīng)器催化劑的裝填方式和裝填量如圖2所示。

圖2 各反應(yīng)器中催化劑的裝填方式及裝填量Figure 2 Loading method and quantity of catalyst in each reactor

1.4 催化劑預(yù)硫化

評(píng)價(jià)所用的催化劑為氧化態(tài),使用前需經(jīng)過(guò)硫化處理將金屬氧化態(tài)轉(zhuǎn)變?yōu)榱蚧瘧B(tài),催化劑活性才能得以較好的發(fā)揮。硫化時(shí),首先在氮?dú)鈿夥罩猩郎刂?50 ℃并恒溫2 h,然后切換氫氣并切入硫化油(加氫石腦油,含質(zhì)量分?jǐn)?shù)1.5%的二硫化碳),4 h升溫至230 ℃,恒溫4 h,之后再2 h升溫至280 ℃,恒溫8 h,硫化結(jié)束。最后,以自然降溫的方式降溫至各反應(yīng)投油所需溫度,要求該過(guò)程一直注入硫化油。各反應(yīng)的初始投油工藝條件如表3所示。

表3 開(kāi)工投油工藝條件

2 結(jié)果與討論

2.1 全餾分FCC汽油預(yù)加氫

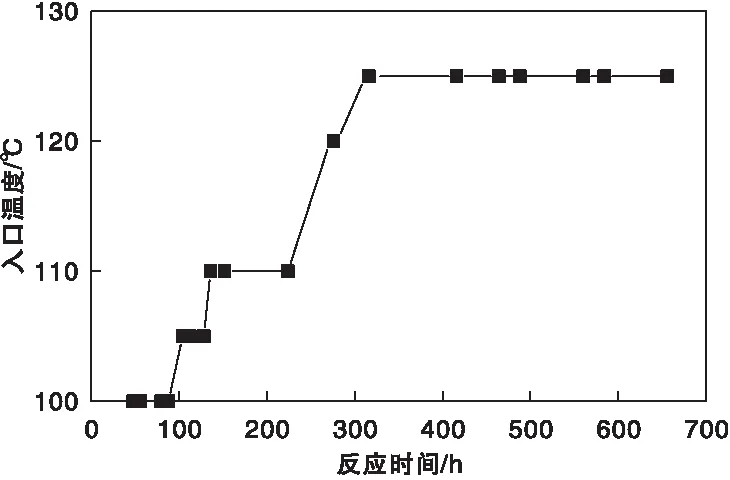

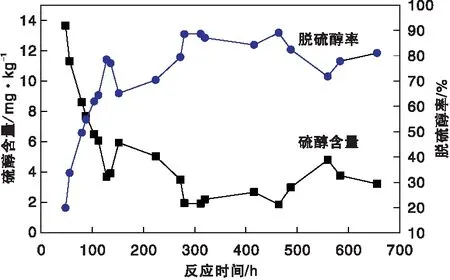

全餾分FCC汽油經(jīng)過(guò)預(yù)加氫催化劑GDS-22目的是轉(zhuǎn)移油品中沸點(diǎn)較低的硫醇,以及選擇性的加氫飽和二烯烴。在反應(yīng)壓力2.4 MPa,氫油體積比7∶1,空速3.0 h-1的條件下,對(duì)GDS-22開(kāi)展了約650 h的運(yùn)轉(zhuǎn)評(píng)價(jià)。評(píng)價(jià)過(guò)程中,GDS-22催化劑所在反應(yīng)器入口溫度控制情況如圖3所示,產(chǎn)品的硫醇硫含量以及脫硫醇硫率如圖4所示。

圖3 預(yù)加氫催化劑GDS-22反應(yīng)溫度的調(diào)整Figure 3 Adjustment of reaction temperature of GDS-22 pre-hydrogenation catalyst

圖4 預(yù)加氫產(chǎn)品硫醇含量及脫硫醇率變化趨勢(shì)Figure 4 Change trend of mercaptan content and mercaptan removal efficiency of pre-hydrogenation product

大慶煉化全餾分FCC汽油原料中硫醇硫含量為17.05 mg·kg-1。由圖3和圖4可知,GDS-22催化劑運(yùn)轉(zhuǎn)80 h時(shí),預(yù)加氫產(chǎn)品的硫醇硫含量降至8.6 mg·kg-1。當(dāng)入口溫度升至125 ℃時(shí),產(chǎn)品硫醇硫含量平均為2.94 mg·kg-1,硫醇硫的平均脫除率為82.8 %,表明在該溫度下,通過(guò)GDS-22催化劑可使硫醇與烯烴反應(yīng)生成硫醚,實(shí)現(xiàn)輕質(zhì)硫醇的重質(zhì)化,有效降低輕汽油中的硫含量,為后續(xù)輕汽油的醚化及調(diào)和提供了產(chǎn)品品質(zhì)保障。另外,F(xiàn)CC汽油的二烯為1.49 gI·100g-1,在反應(yīng)溫度為125 ℃時(shí),預(yù)加氫產(chǎn)品的二烯為0.43 gI·100g-1,可知GDS-22在該溫度下的雙烯烴脫除率為71.1 %,可脫除大部分的二烯烴,有效的防止了后續(xù)加氫改質(zhì)催化劑所在床層的結(jié)焦。

2.2 HCN選擇性加氫脫硫與辛烷值恢復(fù)

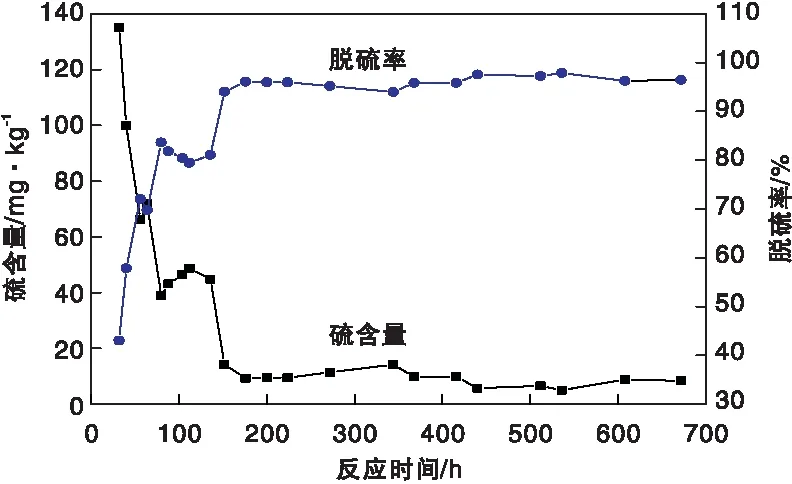

HCN選擇性加氫脫硫主要目的是脫除重汽油中的噻吩、甲基噻吩等大分子含硫化合物,同時(shí)HCN中的烯烴在選擇性加氫脫硫催化劑GDS-32上發(fā)生單支鏈異構(gòu)反應(yīng),為下一步在辛烷值恢復(fù)催化劑GDS-42上發(fā)生雙支鏈異構(gòu)化等反應(yīng)創(chuàng)造條件,生成辛烷值較高的組分以減小辛烷值損失,同時(shí)GDS-42可以補(bǔ)充脫除HCN中剩余的硫醇、硫醚等小分子含硫化合物。在反應(yīng)壓力1.6 MPa,氫油體積比300∶1,空速3.0 h-1(GDS-32)、2.0 h-1(GDS-42)的條件下,對(duì)GDS-32催化劑和GDS-42催化劑進(jìn)行了672 h的運(yùn)轉(zhuǎn)評(píng)價(jià)。評(píng)價(jià)過(guò)程中,GDS-32、GDS-42催化劑所在反應(yīng)器的入口溫度調(diào)整如圖5所示,重汽油產(chǎn)品的總硫含量以及脫硫率的變化如圖6所示。

圖5 評(píng)價(jià)過(guò)程中GDS-32、GDS-42反應(yīng)溫度的調(diào)整Figure 5 Adjustment of reaction temperature of GDS-32 and GDS-42 during evaluation

圖6 HCN產(chǎn)品總硫含量及脫硫率變化Figure 6 Change of total sulfur content and desulfurization rate of HCN products

由圖5和圖6可知,GDS-32、GDS-42運(yùn)轉(zhuǎn)176 h時(shí),GDS-32反應(yīng)溫度為230 ℃,GDS-42反應(yīng)溫度為325 ℃,HCN加氫改質(zhì)產(chǎn)品的總硫含量降至9.30 mg·kg-1,小于10 mg·kg-1。在運(yùn)轉(zhuǎn)的176 h至672 h期間,HCN產(chǎn)品總硫含量平均為9.02 mg·kg-1,平均總脫硫率為96.2 %,可滿足大慶煉化國(guó)Ⅵ汽油組分調(diào)和對(duì)FCC汽油產(chǎn)品總硫含量的要求。

裝置運(yùn)轉(zhuǎn)過(guò)程中,采用了3組不同切割比例的HCN原料,其中416 h前采出量為質(zhì)量分?jǐn)?shù)35%,416 h至568 h期間采出量為質(zhì)量分?jǐn)?shù)30%,568 h以后采出量為質(zhì)量分?jǐn)?shù)26%。不同切割比下HCN原料組成變化如圖7所示。由圖7可知,切割比的調(diào)整對(duì)于HCN中烯烴含量的影響較大,即隨著LCN采出量的逐漸下降,越來(lái)越多的烯烴進(jìn)入到HCN中。有研究[7]表明,經(jīng)過(guò)切割得到的輕餾分油中的烯烴、異構(gòu)烷烴含量要高于全餾分FCC汽油以及重餾分油,并且輕餾分油中的烯烴具有更高的反應(yīng)活性。

圖7 不同LCN采出量時(shí)HCN原料的組成(PONA數(shù)據(jù))Figure 7 Composition of HCN raw materials with different LCN recovery (PONA data)

與HCN原料相比,HCN產(chǎn)品組成變化量隨著切割比的變化規(guī)律如圖8所示,圖中數(shù)據(jù)為PONA分析結(jié)果。結(jié)合圖5和圖8可知,在GDS-32/GDS-42的初始投油溫度200 ℃/300 ℃時(shí),催化劑基本無(wú)異構(gòu)化/芳構(gòu)化功能,但是烯烴含量降低,這應(yīng)該是由于烯烴加氫飽和造成的。隨著溫度的升高,GDS-32/42分別為235 ℃/335 ℃時(shí),開(kāi)始出現(xiàn)異構(gòu)烷烴增量。在416 h之后改用LCN采出量為質(zhì)量分?jǐn)?shù)30%的HCN后,同時(shí)提高GDS-32/42的反應(yīng)溫度到240 ℃/345 ℃時(shí),烯烴降幅較大且異構(gòu)烷烴含量明顯增加,表明具有更高反應(yīng)活性的小分子烯烴進(jìn)入HCN后有利于FCC汽油的異構(gòu)化;GDS-42反應(yīng)溫度升高至360 ℃后,芳烴的增量明顯增加,催化劑開(kāi)始顯現(xiàn)出芳構(gòu)化功能; GDS-42反應(yīng)溫度自360 ℃升高至365 ℃時(shí),異構(gòu)烷烴的含量基本維持不變,而芳烴增量明顯變大,表明360 ℃以后芳構(gòu)化占主導(dǎo)地位;改用采出量為質(zhì)量分?jǐn)?shù)26%的HCN后,原料的烯烴含量升高,但保持GDS-32反應(yīng)溫度245 ℃不變,降低GDS-42的反應(yīng)溫度5 ℃至360 ℃時(shí),烯烴體積分?jǐn)?shù)降幅減少了約2%,而異構(gòu)烷烴、芳烴的含量也出現(xiàn)了不同程度的下降,表明高溫下反應(yīng)溫度對(duì)烯烴的定向轉(zhuǎn)化較為敏感。

圖8 HCN產(chǎn)品組成變化(PONA數(shù)據(jù))Figure 8 HCN product composition changes (PONA data)

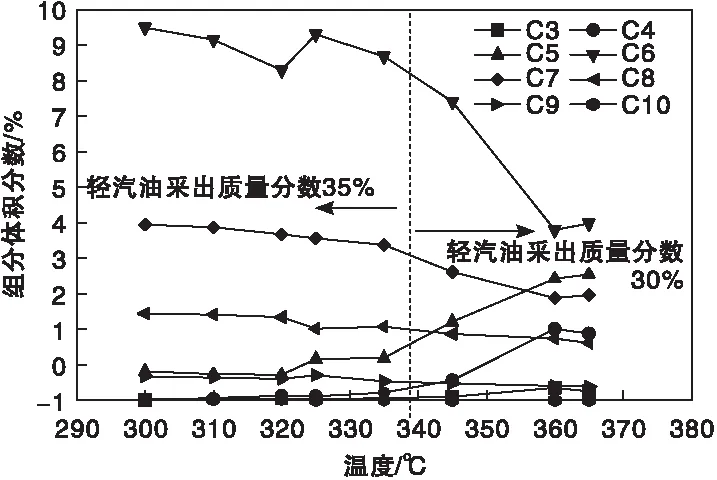

圖9為HCN產(chǎn)品中Cn烯烴隨反應(yīng)溫度的變化趨勢(shì),升溫過(guò)程中在335 ℃以后改用了采出量為質(zhì)量分?jǐn)?shù)30%的HCN原料。

圖9 不同反應(yīng)溫度下Cn烯烴含量變化趨勢(shì)Figure 9 Change trend of Cn olefin content under different reaction temperature

由圖9可知,GDS-42反應(yīng)溫度在325 ℃時(shí)開(kāi)始顯現(xiàn)出C4、C5烯烴含量增加的趨勢(shì),至335 ℃以后增量明顯,表明分子篩開(kāi)始表現(xiàn)出明顯的裂化活性,大分子的烴類(lèi)裂化生成了小分子烯烴; C3烯烴未能檢測(cè)到明顯的增量,是因?yàn)镃3烯烴本身沸點(diǎn)較低,大部分跟隨尾氣排出。345 ℃與360 ℃產(chǎn)物相比,C6烯烴出現(xiàn)了明顯下降,結(jié)合圖8發(fā)現(xiàn)GDS-42在360 ℃時(shí)表現(xiàn)出了明顯的芳構(gòu)化活性,C6烯烴更多的芳構(gòu)化生成芳烴。且涂先紅等[8]研究模型化合物在ZSM-5分子篩的異構(gòu)化/芳構(gòu)化活性的結(jié)果表明,1-己烯的芳構(gòu)化活性遠(yuǎn)大于1-辛烯。由圖9還可看出,HCN中C6烯烴的含量最多,有利于生成高辛烷值的芳烴。C6等烯烴的芳構(gòu)化能夠減小加氫精制過(guò)程造成的辛烷值損失,這與下文中調(diào)和產(chǎn)品的烯烴降量體積分?jǐn)?shù)9.8%時(shí),RON損失0.7個(gè)單位有關(guān)。

因此,通過(guò)調(diào)整切割塔LCN的采出比例可使更多的C6以下小分子烯烴進(jìn)入HCN組分當(dāng)中,為催化劑GDS-42烯烴定向轉(zhuǎn)化提供原料,這是大幅降烯烴、保辛烷值的關(guān)鍵,但這要求GDS-22催化劑具有較好的硫醇轉(zhuǎn)移功能,以確保輕汽油硫含量滿足要求;同時(shí)GDS-32催化劑具有良好的加氫選擇性,避免小分子烯烴在定向轉(zhuǎn)化前就被加氫飽和。

2.3 LCN與HCN調(diào)和產(chǎn)品

裝置運(yùn)行過(guò)程中取工藝穩(wěn)定階段的產(chǎn)品進(jìn)行調(diào)和, GDS-22反應(yīng)溫度125 ℃,壓力2.4 MPa,氫油體積比7∶1,空速3.0 h-1;GDS-32/GDS-42反應(yīng)溫度245 ℃/360 ℃,壓力1.6 MPa,氫油體積比300∶1,空速3.0 h-1/2.0 h-1,采出量為質(zhì)量分?jǐn)?shù)26%。原料及調(diào)和產(chǎn)品的性質(zhì)如表4所示。由表4可知,與FCC全餾分汽油相比,調(diào)和產(chǎn)品的總硫降至6.65 mg·kg-1,脫硫率為94.0 %,硫醇硫未檢測(cè)出,烯烴降量體積分?jǐn)?shù)9.8%,芳烴增量體積分?jǐn)?shù)1.9%,RON損失0.7個(gè)單位。滿足大慶煉化對(duì)催化劑提出的使用要求。

表4 FCC汽油與調(diào)和產(chǎn)品性質(zhì)

3 結(jié) 論

(1) 以大慶煉化FCC汽油為原料,采用GARDES-II技術(shù)在等溫床評(píng)價(jià)裝置上對(duì)其配套的GDS-10/22/32/42模擬工業(yè)生產(chǎn)情況進(jìn)行了串聯(lián)評(píng)價(jià)。預(yù)加氫催化劑GDS-22的運(yùn)轉(zhuǎn)結(jié)果表明,在反應(yīng)溫度為125 ℃,壓力2.4 MPa,空速3.0 h-1,氫油體積比7∶1時(shí),全餾分FCC汽油的硫醇硫脫除率為82.8 %,雙烯烴脫除率為71.1 %。HCN產(chǎn)品在GDS-32/GDS-42(反應(yīng)溫度分別在230 ℃/325 ℃以上)運(yùn)轉(zhuǎn)(176~672) h時(shí),總硫含量平均為9.02 mg·kg-1,總硫脫除率平均為96.2 %。

(2) 在GDS-22反應(yīng)溫度為125 ℃,壓力2.4 MPa,空速3.0 h-1,氫油體積比7∶1;GDS-32/GDS-42的反應(yīng)壓力1.6 MPa,氫油體積比300∶1,空速分別為3.0 h-1/2.0 h-1,反應(yīng)溫度分別為245 ℃/360 ℃,輕汽油采出量為質(zhì)量分?jǐn)?shù)26%時(shí),取樣進(jìn)行調(diào)和。與FCC全餾分汽油相比,調(diào)和產(chǎn)品總硫含量為6.65 mg·kg-1,脫硫率為94.0 %,產(chǎn)品烯烴降量體積分?jǐn)?shù)9.8%,芳烴增量體積分?jǐn)?shù)1.9%,RON損失0.7個(gè)單位,可滿足大慶煉化汽油池國(guó)VIA調(diào)和要求。