工位制節拍化生產企業的精益物流MES設計*

□ 彭 喜,邵建峰,倪衛紅,錢偉民,趙 順

(1.南京工業大學 經濟與管理學院,江蘇 南京 211816;2.湖州新開元碎石有限公司,浙江 湖州 313000)

離散型的制造企業在推動國民經濟增長方面具有舉足輕重的作用。工位制節拍化生產作為一種先進的精益生產模式,廣泛運用于小批量、多品種、作業循環時間和制造周期較長的離散制造業中[1]。因此,關注采用工位制節拍化生產模式企業的發展對推動經濟發展和“中國智造”具有重大意義。

隨著市場環境日益復雜和個性化需求的增加,對工位制節拍化生產企業的精準能力、及時能力和柔性化作業能力提出了更高要求。物流作為企業的第三利潤源,也就變得更為重要了[2]。提高精益物流水平重要的途徑就是要走信息化的道路,利用條碼和RFID等技術實現工位制節拍化生產企業制造執行系統的構建,使物流環節可視化、柔性化[3]。然而,無論是工位制節拍化生產企業技術部門還是系統開發企業在制造執行系統的開發時或多或少存在設計周期長、設計功能冗余、可追溯性差等問題。公理化理論提供了一種對復雜系統、軟件、產品等設計的普遍性技巧,簡化了設計流程,使得設計更具有創新性。

1 研究現狀

目前在多數工位制節拍化生產企業中,精益物流的實施過渡依賴于管理人員的主觀經驗判斷,員工精益意識淡薄,操作規范性較差。對于工位制節拍化模式的研究大致分為以下四類:其一,對工位制節拍化的節拍設計、工位設計等精益生產模式的介紹與應用[4-5]。其二,對于工位制節拍化生產中具體工位器具的研究,體現在工位器具的標準化、通用化、系列化和平臺化等[6]。其三,對工位制節拍化生產企業信息系統方面的研究。其四,對于工位制節拍化模式下成本管理的研究[7]。

學者們對于工位制節拍化生產企業的精益生產研究,主要集中在工位設計、節拍設計、工具標準化和生產成本管理等方面,屬于比較傳統的研究。對于工位制節拍化企業內部信息化的研究多為單一系統的考慮,缺乏對生產過程管控集成系統的考慮,缺乏對精益物流系統構建的針對性研究,尤其是精益物流MES系統設計方面。因此,通過公理化設計降低MES系統設計難度,縮短設計周期,提高設計合理性對工位制節拍化生產企業精益物流實現具有重要意義。

2 相關理論

2.1 工位制節拍化生產

工位制節拍化生產作為一種新型的精益生產模式,是以工位為最小作業單元,在統一節拍的指導下,以流水式作業實現均衡化生產。目前被廣泛運用在汽車行業、船舶工業、軌道交通行業等。工位制節拍化生產具有主導性、均衡性、連續性和單向性等特點。它主要包含“八大步驟、七大支撐”。其中,“八大步驟”為節拍設計、工位設計、生產線布局設計、物流系統設計、生產組織策劃、生產現場準備、拉動式生產、評價和持續改善。“七大支撐”為安全管理、品質管理、生產管理、保全管理、環境管理、人事管理和成本管理。

工位制節拍化生產通過標準化作業,工位管理、嚴格化生產、準時化物流和拉動生產,使得生產過程目視化,生產過程可控,能快速發現問題,處理異常情況;大幅度降低浪費,提升作業效率;標準化的作業方式,增強了企業生產的柔性,有利于對客戶需求做出快速反應。

2.2 精益物流及MES系統

精益物流是利用精益生產思想對企業物流活動進行管理[8]。目標是盡量提高顧客滿意度的同時,最大程度的減少浪費[9]。主要表現為快速客戶響應能力、適當適時作業能力、低成本化和高度信息化集成。信息化是實現精益物流的重要支撐。近年來,制造執行系統(Manufacturing Execution System,MES)因為能夠有效實現企業內部生產現場控制與管理層之間的信息交互,已經成為國內大多數離散型企業追求管理革新、生產過程目視化和信息化建設的必然選擇[10]。

精益物流MES系統是基于制造企業物流業務精益管理的基礎上,利用條碼、RFID、網絡通信、信息系統應用等信息化技術及先進的管理辦法,實現入庫、出庫、盤庫、齊套管理的信息自動抓取、自動識別、自動預警及智能管理,以降低倉儲成本、提高倉儲效率、提升倉儲智能管理能力的信息化管理系統。精益物流MES系統的存在能夠更好的實現工位實物流與信息流雙流同步。

2.3 公理設計方法

公理化設計理論是美國麻省理工學院Suh[11]教授提出的一種基于邏輯和理性思維過程的設計決策理論,

公理化設計過程涉及橫縱兩個方面,橫向的設計就是從用戶域到工藝域的映射過程(如圖1),縱向的設計就是各個域內從CRs到PVs的逐級分解過程。公理化設計中包含四個概念:域、“Z”形映射、層次結構和設計公理[12-13]。

圖1 公理化設計域的分類

設計人員將實際需求轉化為公理設計的功能需求,并為每一項功能需求找到合理的設計參數,而在參數的尋找設定過程中就需要遵循獨立公理和信息化公理。獨立性公理要求保持功能要求應有的獨立性。信息公理要求盡量使設計的信息量最少,以便獲得最優設計。信息含量的定義如下:

Ii=log2(1/Pi)

(1)

式中,Pi為設計參數DPi滿足功能需求FRi的概率。對于有m個功能需求的系統,信息總量的計算如下:

I=log2(1/P{m})

(2)

其中,P{m}是滿足m個功能要求的聯合概率。

當設計矩陣為對角陣,屬于非耦合設計時,所有功能要求是相互獨立的,則聯合概率為:

(3)

此時系統信息總量可以計算為:

(4)

當設計矩陣為上(下)三角陣,屬于準耦合設計時,所有功能要求不相互獨立,其概率表示為:

(5)

式中,j=1,2,…,i-1,Pi|{j}|是條件概率,也就是同時滿足功能要求FRi和所有與FRi有關的功能需求{FRj}j=1,…,i-1的概率。

3 Z企業精益物流MES系統公理化設計

Z企業成立于2014年,注冊資本600萬元,是某軌道交通企業的全資子公司,主要經營范圍包括:工業自動控制系統研發、生產、銷售;第三方物流服務;物流代理服務;裝卸搬運;包裝服務;倉儲服務;配送與物流倉儲工程設計服務;城市軌道交通配套輔助設施項目的總承包;計算機軟硬件及外圍設備、通信設備、自動化裝備、停車設備的研發、生產、銷售、技術咨詢、技術服務;數據處理與存儲服務;網絡設備安裝與維護;網絡安全類產品開發與經營;企業管理咨詢服務;經濟信息咨詢;金屬包裝容器、木制品的制造、銷售;辦公用品的銷售;房屋租賃;設備租賃等。

3.1 Z企業精益物流存在的問題

①生產方式不合理。Z企業生產車間的生產方式是推動式生產,各個部門按照生產四日計劃進行生產活動。以四日計劃所演變的物料需求計劃來供應總裝車間生產,前道工序在計劃時間內完成所需物料的卸車、上架、備料、配送等流程。這種生產方式對供應商來料及時性依賴性很高,當遇到來料不及時或者緊急計劃變更的時候,極易造成生產停滯甚至大規模生產混亂的情況。

②工作環境有待改善。生產現場上架包裝清理不及時、生產現場物料存放雜亂、臺位料和非臺位料區分不合理、揀貨方式不合理和工裝小車使用擺放混亂等。

③物料的存儲和配送不合理。通用件與非通用件區分整合不合理,供應商為了節約成本很多時候將后續項目的物料提前送達,造成現場物料堆積,倉儲成本上升。

3.2 Z企業精益物流MES系統設計實現

針對Z企業精益物流的問題,提出構建精益物流MES系統的設想,主要表現為“一個目標+兩大支柱+五項原則”,即實現提高物流效率、降低物流成本、提升企業效益的目標;以準時化和自動化為支柱;堅持價值、價值流、流動、拉動、持續改善的原則。

以精益思想為指導構建工位制節拍化生產企業精益物流管理體系,主要涉及倉儲和配送的精益化,如圖2。

3.3 獨立公理的運用

3.3.1 公理化設計總目標的分解

針對Z企業的問題公理化分析如下:

①用戶需求。構建Z企業MES系統的目的是為了實現Z企業精益物流生產,以實現物流成本下降、物流效率提升,效益提升。因此,公理化設計的用戶需求則為實現Z企業精益物流生產。

②所需要采取的策略。為了實現Z企業精益物流生產,應該構建MES系統。因此,實現這一需求的目標為FR0=實現Z企業精益物流生產,需要采取的策略為DP0=精益物流MES系統設計。

③結合已有的相關研究和Z企業生產實際,選擇解決方案。要實現Z企業精益物流生產,建議從以下幾個方面考慮,也就是FR0可以分解為FR1=車間倉儲管理;FR2=物流配送管理;FR3=物流系統管理;FR4=物流柔性管理。達成上述功能需求應采取的對策為:DP1=庫存精益化管理;DP2=配送精益化管理;DP3=系統功能設置;DP4=標準化、均衡化生產。

鑒于FR1和DP1、DP3相關,FR2和DP2、DP3相關,FR3和DP3、DP4相關,FR4和DP4相關。因此,設計矩陣如下:

表1

④功能設計。此類設計為準耦合設計,設計矩陣為上三角陣,其設計方程為:

上述為比較籠統的策略,需要進行進一步的分解。下面具體展開(公理化設計步驟不再贅述)。

3.3.2 第二級分解

①針對Z企業生產現場環境問題和倉儲中物料存放混亂等問題,并結合精益物流管理體系。設計如下:

FR1能夠分解為:FR11=生產現場管理;FR12=車間物料管理;FR13=質量控制管理。達成上述功能需求應采取的對策為:DP11=細分作業功能區和5S管理;DP12=物料工位制存放和單件流配料;DP13=點檢、標準化作業和PDCA循環改進。

功能要求與設計參數之間的關系為:

②針對Z企業物料來料不及時和提前來料的問題,設計如下:

FR2能夠分解為:FR21=車間缺料預警;FR22=滾動生產計劃;FR23=配送信息管理;FR24=配送設備管理。達成上述功能需求應采取的對策為:DP21=與上游供應商之間的信息共享;DP22=工位節拍計劃實施與引導;DP23=顧客需求出發的拉動配送和動態數據統計;DP24=設備信息登記與維護。

功能要求與設計參數之間的關系為:

③MES系統作為Z企業信息化建設的必經之路,在系統構建的時候應考慮基本的系統信息、權限以及具體生產業務的參數設置,設計如下:

FR3能夠分解為:FR31=用戶信息設置;FR32=系統權限設置;FR33=系統參數設置。達成上述功能需求應采取的對策為:DP31=設置系統的用戶等級、增刪用戶和用戶信息更新;DP32=不同層級人員的使用權限設置;DP33=缺件預警點、經濟訂貨量、最大庫存量和配送設備運載能力。

功能要求與設計參數之間的關系為:

④針對Z企業面對生產計劃變更,生產作業反應能力弱的問題,并考慮到MES系統本身的運行需要,設計如下:

FR4能分解為:FR41=工裝設備標準化;FR42=作業能力柔性化;FR43=系統擴展柔性化;FR44=系統運行柔性化。達成上述功能需求應采取的對策為:DP41=設備標準化、單元化和模塊化;DP42=工位制節拍化生產的高度標準化;DP43=資源優化配置能力和碎片化的功能模塊設計;DP44=作業方式、人員和工具的重新組合。

功能要求與設計參數之間的關系為:

3.3.3 第三級分解

①質量管理貫穿于企業整個生產流程,Z企業在MES系統功能設計時應當設定專門的質量控制模塊。設計如下:

FR13能夠分解為:FR131=操作標準化;FR132=物料齊套;FR133=物料信息比對。達成上述功能需求應采取的對策為:DP131=作業人員培訓;DP132=特色工裝設計;DP133=手持端與PC端的物料BOM清單信息比對。

功能要求與設計參數之間的關系為:

②Z企業物流配送過程中存在工位物料信息紊亂,配空載率高和配送任務發布反饋不及時的問題,結合拉動式生產方式的看板工具等,設計如下:

FR23能夠分解為:FR231=配送工位管理;FR232=配送效率優化;FR233=配送任務發布;FR234=配送交接管理。達成上述功能需求應采取的對策為:DP231=工位物料的未入庫與存量查詢;DP232=配送車、配送方式和路徑優化;DP233=配送看板管理與手持移動端提示;DP234=交接與返修物料管理。

功能要求與設計參數之間的關系為:

③MES系統構建中應考慮生產功能實現的模塊化、應用組件設計及數據庫的設計,設計如下:

FR33能夠分解為:FR331=模塊設計;FR332=組件設計;FR333=數據庫選擇。達成上述功能需求應采取的對策為:DP331=業務管理模塊、數據管理模塊和系統集成模塊的設計;DP332=系統安全組件、數據處理組件、文件處理組件和其他公共組件的設計;DP333=選擇Oracle和SQL Sever數據庫。

功能要求與設計參數之間的關系為:

此設計為非耦合設計,設計矩陣為對角矩陣。

3.3.3 第四級分解

配送環節的精益化對于精益物流的實現至關重要,怎么去進行效率的優化是Z企業必須面對的問題,設計如下:

FR232能夠分解為:FR2321=取貨方式優化;FR2322=配送路徑優化;FR2323=提高滿載率。達成上述功能需求應采取的對策為:DP2321=循環高頻次取貨;DP2322=多算法測度與GPS定位管控;DP2323=配載調整與在途運輸管控。

功能要求與設計參數之間的關系為:

此設計為非耦合設計,設計矩陣為對角矩陣。在上述獨立性公理的分解過程中,設計矩陣為三角陣和對角陣,滿足獨立性公理,是合理的公理化設計。公理化設計分解結構見圖3。

圖3 MES系統設計分解結構圖

3.4 信息公理的運用

參照上文信息含量的計算,選取一個非耦合設計情況進行信息公理應用示例。

當設計矩陣為對角矩陣,設計為非耦合設計時,各個功能要求相互之間是獨立的。如FR2321和DP2321相關,FR2322和DP2322相關,FR2323和DP2323相關。

設定三個功能需求被滿足的概率為P1、P2、P3。由于相互獨立,每一個功能需求被獨立滿足,所以P1=1,P2=1,P3=1。

對于這個有3個功能要求的系統,利用式(4)計算信息總量為:

(4)

信息含量為0,為較好的設計。

以上給出了非耦合情況下子系統信息總量的計算方法。當其他設計存在多種改進方案時,利用上述方法和文中關于準耦合情況的計算公式,可以計算出不同方案的信息含量,信息含量最小的方案為最優方案。

3.5 設計前后效果對比

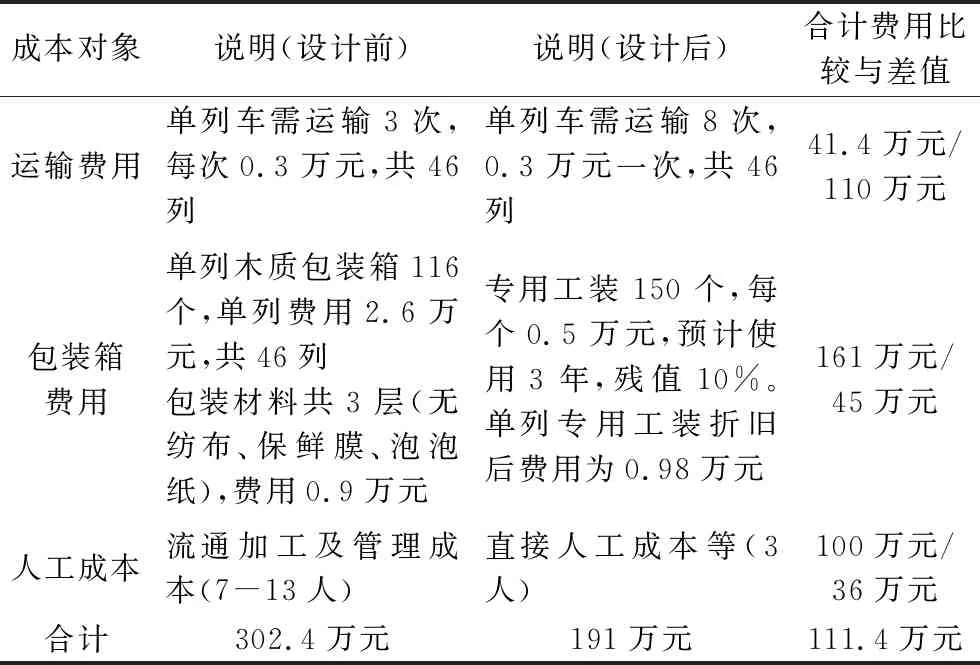

根據筆者實習期間對設計前后數據的統計分析,Z企業運用精益物流MES后,總的物流成本能夠降低36.8%,可實現整列六編組列車物流費用(不含應急物流費用)降低111.4萬元左右(見表1)。

表1 Z企業某項目設計前后成本比較

Z企業車間物流的優化效果表明在軌道交通企業車間內部進行精益物流MES系統公理化設計,能夠取得一定的實際效果。將獨立性公理設計運用于車間精益物流MES系統設計,降低了成本、提升了配送效率,實現了整體效益的上升。

4 結語

①運用MES系統后,訂單錄入人員可以直觀的查詢到當前在制品、庫存和計劃的產能,從而考慮是否接受訂單,有效提高了訂單的準確性和錄入效率。

②MES系統對生產過程中備料和設備占用等情況的實時統計,能夠為計劃決策人員擬定生產計劃和處理緊急訂單提供數據支撐,提升了企業對生產力的掌握度,使企業更好地應對緊急加單情況。

③通過精益化的倉儲和配送,能夠有效降低庫存成本和配送成本。另外,通過模塊化的系統構建和柔性化的生產作業管理,可以增強企業的生產柔性,提升了訂單的交付效率。

④本文就MES功能模塊設計公理化展開的研究,除了可以用于系統開發設計階段,也可以對已有的工藝設計進行優化改進。利用公理化展開進行MES系統功能模塊設計,大大減少了系統設計過程的試錯次數和研發成本,可為拓寬功能模塊公理化展開的其他領域研究提供借鑒。