基于Ansysworkbench汽車排氣系統模態分析及優化設計

趙丙文

摘要:本文以某乘用車排氣系統作為研究對象,利用Ansys workbench有限元分析對排氣系統進行有限元建模,通過排氣系統的模態分析,得到了系統的固有頻率。然后,為了使排氣系統的固有頻率避開發動機的激勵頻率,對系統的支架結構進行了優化設計,從而提高了系統的整體剛度。最后對優化后的數模重新計算,結果表明滿足其模態要求。

Abstract: Taking the exhaust system of certain passenger car as the research object, a FEM simulation model was established in this study using Ansys workbench to analyze the system modal for acquiring its natural frequency. Then, for the purpose of making the natural frequency of exhaust system away from engine exciting frequency, the structure of bracket was optimized in order to increase the overall stiffness of the system. Finally, the recalculation results indicated that the optimized model meets the expected modal requirements.

關鍵詞:Ansys workbench;排氣系統;模態分析;優化設計

Key words: Ansys workbench;exhaust system;modal analysis;optimizing design

0 ?引言

排氣系統作為汽車重要組成部分,它的主要作用是排放發動機工作所產生的廢氣,同時使排出的廢氣污染減少,噪音減小[1]。由于排氣系統的熱端通過法蘭與發動機排氣岐管連接,冷端通過支架、吊耳或抱箍與變速箱、車身連接,因此發動機在工作過程中所產生的振動會傳遞給排氣系統,為防止發動機與排氣系統產生共振,排氣系統的固有頻率必須在發動機從怠速到最高轉速的激勵頻率范圍之外,這就要求對設計開發的排氣系統進行模態分析,找出其固有頻率是有必要的。

目前利用CAE工具對汽車進行輔助設計得到了廣泛應用,涵蓋了汽車設計到制造的各個環節,包括汽車的設計校核、整車的實體造型、車身的三維設計、汽車零部件的數控加工、整車的振動和疲勞分析、以計算機仿真技術代替實車測試和破壞性碰撞試驗等[2]。本文以某乘用車上的三元催化轉化器為研究對象,運用Ansys workbench有限元分析軟件對其進行模態分析,求出模態頻率及振型。Ansys workbench軟件與傳統的Ansys分析軟件主要有以下三個不同點:①客戶化,Ansys workbench像PDM那樣,利用與仿真相關的API,根據用戶的產品研發流程特點開發實施形成仿真環境,而且用戶自主開發的API與Ansys已有的API平等;②集成性,Ansys workbench把求解器看作一個組件,不論由哪個CAE公司提供的求解器都是平等的,在workbench中經過簡單開發可直接調用;③參數化,workbench不僅可以直接使用異構CAD系統的模型,而且建立與CAD系統靈活的雙向參數互動關系。

1 ?排氣系統建模

1.1 建立幾何模型

利用三維設計軟件Creo建立三元催化器的幾何模型,為了在仿真分析前處理中減少網格劃分數量,降低仿真計算的時間,在不影響計算精度的前提下,有必要對排氣系統的幾何模型進行簡化,例如刪除裝配體中的螺栓、螺母、催化劑,去除氧傳感器座、排溫傳感器座等不重要零件的倒角和倒圓角。在對重要零件進行簡化時,需要注意盡量和原始幾何特征保持一致,以反映真實零件的結構特征[3]。簡化后的幾何模型如圖1所示。

1.2 建立有限元模型

利用Ansys workbench有限元分析軟件建立三元催化器的有限元模型。幾何模型導入到有限元分析軟件后,要對模型進行前處理,前處理包括模型簡化、網格劃分、賦材料屬性、載荷及約束施加等。

排氣系統一般由排氣管、催化轉化器、氧傳感器座、消音器和排氣尾管等組成,大部分零件都是薄壁件,厚度不超過2mm,對于薄壁件可以提取中性面,采用殼單元進行網格劃分;CAD模型在導入到有限元分析軟件后,模型會有部分缺陷,比如隔熱罩、端錐等異形件,會有破面、硬邊、硬點、小面等幾何缺陷,在workbench中利用特征修復工具對這些幾何缺陷進行修補,提高網格劃分質量;對排氣系統中用焊接連接的零件進行接觸設置,在不考慮焊縫強度的前提下,對相互連接的零件采用“綁定”進行約束,模擬焊接連接;裝配體中的螺栓,采用梁單元代替,并對梁單元賦予長度、截面屬性;不考慮催化劑的變形等影響,對刪除的催化劑用質量點代替,并賦予質量、轉動慣量信息,其位置為三元催化器的質心位置。

排氣系統的材料主要是Q235碳素鋼和409L耐熱鋼,材料的參數見表1。對法蘭賦予Q235材料,其余用409L耐熱鋼進行仿真分析。

對各個零件進行網格劃分,設置網格基本尺寸為5mm,通過設置各個零件的全局網格和局部網格,使得所有網格達到質量要求。排氣系統的有限元模型如圖2所示。

2 ?模態分析

模態分析是對結構動態特性的解析分析和實驗分析,其結構動態特性用模態參數來表示,在數學上,模態參數可定義為力學系統運動微分方程的特征值和特征向量,其物理意義是實驗測得的系統固有頻率和振型[4]。根據發動機公司提供的轉速范圍為650到5500rpm/min,對應的發動機激勵頻率根據下面公式計算得出:

式中,i為氣缸數,i=3;n為發動機轉速,按最大轉速n=5500;對于四沖程的內燃機,τ=2。根據上式計算得到發動機最大的激勵頻率為137.5Hz。利用Ansys workbench軟件中的Modal模塊對此排氣系統進行模態分析,對于運動起主導作用的只是前面幾階模態,所以計算時取前6階進行計算,計算的排氣系統模態頻率如表2所示,部分振型如圖3所示。

從以上論述中可知,排氣系統的第1階固有頻率要設計成發動機最大激勵頻率以上,從仿真計算的結果來看,排氣系統第1階的模態頻率為165.28Hz,通過計算得到的發動機的最大激勵頻率為137.5Hz,雖然超過發動機的最大激勵頻率,但考慮模態和模態之間的相互影響,一般經驗上要考慮1.5倍的安全因子,即排氣系統的第1階模態頻率超過200Hz。顯然目前排氣系統的結構有產生共振的風險,需要對其結構進行優化設計,提高系統的整體剛度,以此來提高系統的固有頻率。

3 ?結構優化設計及仿真分析

通過對排氣系統結構進行分析發現,與發動機連接的兩支架為不銹鋼鈑金件,厚度為4mm,剛度較差,且無任何輔助支撐。根據排氣系統與發動機的相對位置及周邊邊界條件,對該排氣系統支架結構進行重新設計。將支架設計為鑄造件,材料為球鐵,厚度為8mm。具體結構如圖4所示。

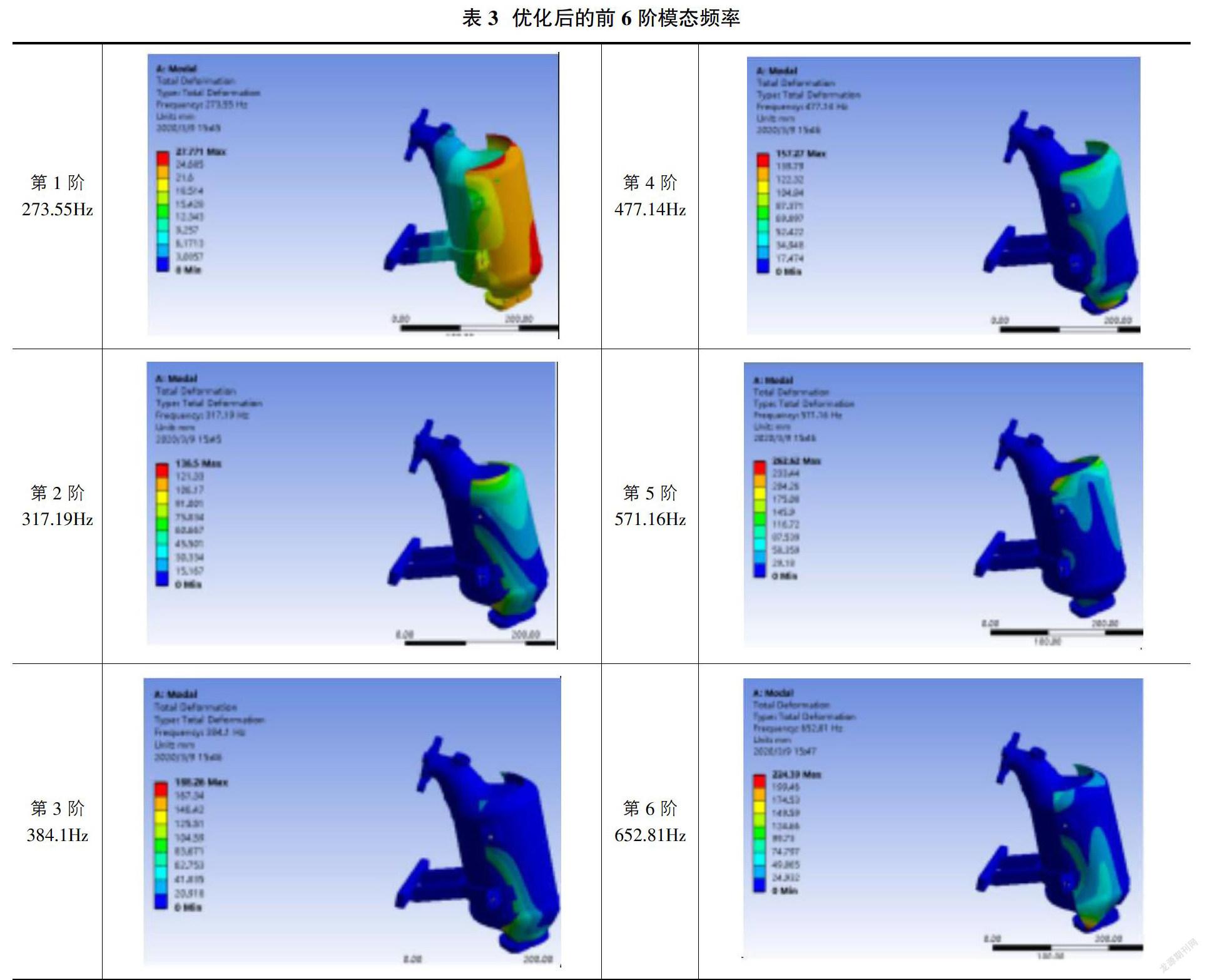

對優化后的排氣系統模型再次重新進行模態分析,邊界條件與原始模型仿真保持一致,仿真結果如表3所示。

對比模型優化前后的仿真結果來看,優化后的第1階模態頻率為273.55Hz,遠遠超過發動機最大激勵頻率137.5Hz,且超過1.5倍最大激勵頻率,有效避開了發動機從怠速到最高轉速的頻率范圍,滿足排氣系統設計要求。

4 ?結論

通過Ansys workbench有限元分析軟件對某乘用車排氣系統進行了模態分析,得到了系統的固有頻率,并與計算出的發動機最大激勵頻率比較,為避開發動機的激勵頻率,對排氣系統的結構進行優化設計,再次計算的結果表明排氣系統的模態頻率避開了發動機的最大激勵頻率,即排氣系統的振動不會與發動機的振動產生耦合而發生共振現象。本文的研究為排氣系統的設計開發提供了依據,避免了在設計后期排氣系統出現問題,大大減少設計開發周期。

參考文獻:

[1]樊于朝,蒙富強,胡志權,董銘,李鵬山.某重卡排氣系統模態分析與懸掛點位置的確定方法[J].測試與試驗,2008(21).

[2]張正華,程利輝,楊書建,劉炳寅.汽車排氣系統的CAE分析與優化設計[J].研究與開發,2016(07).

[3]張攀,雷剛,廖林清,等.某汽車白車身剛度分析[J].重慶理工大學學報:自然科學版,2008,22(3):12-13.

[4]田育耕,劉江華,王巖松,徐振華.汽車排氣系統振動模態分析及懸掛點優化[J].遼寧工程技術大學學報:自然科學版,2009,28(6).