農機曲軸件數控加工曲線插補技術研究—基于UG仿真和PROE建模

于 翔

(成都工業職業技術學院 裝備制造學院,成都 610218)

0 引言

五軸聯動數控機床廣泛用來加工復雜型面工件,對于復雜零部件的加工,通常需要利用數學分析的方法確定零件的曲面形狀,然后制定合理的加工方案和工藝方法。曲軸是農機最難加工的零部件之一,其形狀不是對稱的回轉體,且又細又長。但是,曲軸是農機發動機的核心部分,其加工精度直接影響發動機輸出功率性能的發揮。為了提高農機曲軸零部件的加工精度,需要引入較好的零件造型和數控加工的仿真軟件,并采用較高精度的算法來實現曲面的加工過程。Pro/E和UG軟件分布是功能強大的建模和加工仿真軟件,結合NURBS曲線插補算法,可以有效提高農機曲軸的加工精度,對于實現農機復雜件的數控加工過程具有重要的意義。

1 基于Pro/E建模和UG仿真的農機零部件數控加工

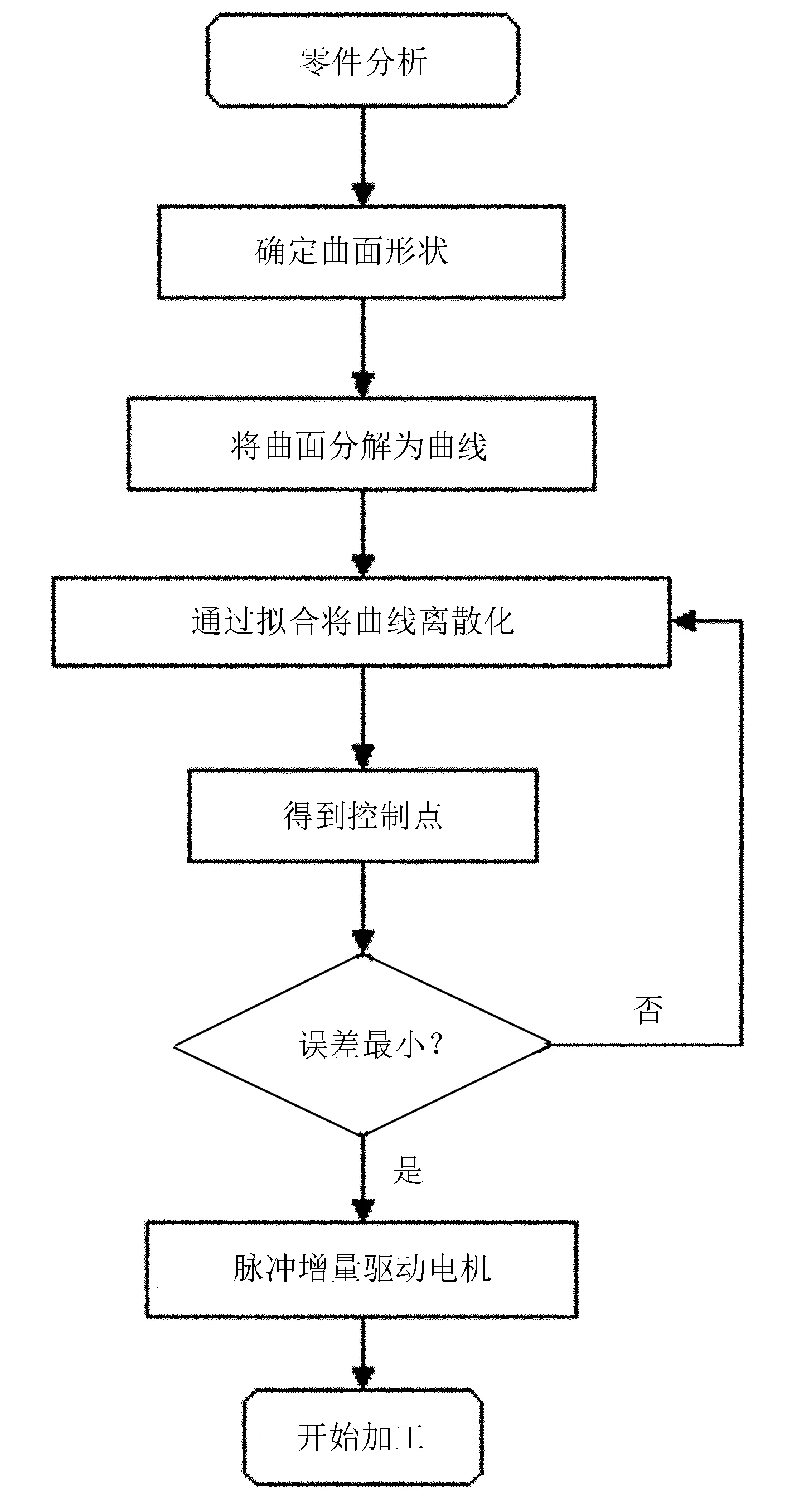

Pro/E軟件是一款操作簡單方便使用人數最多的建模軟件之一,具有曲線和自由曲面的建模功能。UG是數控機床零部件加工刀具軌跡模擬最常用的軟件,可提供數控編程模板,包括一些系列化或者相似的加工工藝;當然用戶也可以根據加工需求創建自己的模板,如凹凸類或者復雜曲面類零部件,根據粗加工和精加工的方案和工序、刀具和產品類型等編寫程序模板。為了提高零部件的加工精度,在零件加工之前可以對零部件進行加工仿真模擬,其流程如圖1所示。

為了實現零部件的數控加工,首先需要對零部件進行分析,然后制定零件的加工方案和工藝工序。確定方案工序后便可以進行數控加工編程,生成初試的刀具軌跡,然后根據不同的加工方式對刀具軌跡進行修改,修改完成后開始加工仿真,加工仿真結果作為切削參數優化的依據。對于復雜的農機零部件,由于存在凹凸的曲面結構,如農機發動機的曲軸,這種零部件的曲面的加工還需要通過曲線插補技術來實現,其流程如圖2所示。

圖2 曲線插補加工過程

對于農機發動機曲軸零部件,數控加工之前首先需要對零部件的形狀進行分析,通過三維掃描確定基本的曲面形成,然后將曲面分解為曲線,通過對曲線的擬合和離散化,得到加工驅動電機的控制點。由于控制點都是通過擬合得到的,因此要保證控制點和實際曲線的坐標點的誤差最小,如果誤差最小則可以通過脈沖增量驅動電機開始數控加工。

2 數控加工刀具軌跡曲線插補技術

在數控加工過程中,刀具的走刀一般是通過脈沖增量的方法進行點控的,因此刀具是不能直接行走曲線的。在加工具有曲面的復雜零件時,需要通過將曲線分解為一系列密集的點,利用曲線擬合插補來實現刀具的曲線行走軌跡,從而加工出曲面形狀。最小二乘法也是一種常用的曲線擬合方法,其擬合精度的控制主要是通過計算擬合點和實際點的偏差值的平方和最小來實現的,假設實際曲線坐標點為(x0,y0)(x1,y1)…(xn,yn),設擬合公式為y=f(x),則擬合曲線對應的點和實際曲線的點的偏差為ei=f(xi)-yi,其平方和是

(1)

設擬合公式是多項式為

y=f(x)=p0+p1x+p2x2+…+pmxm

(2)

已知n個點坐標(x0,y0)(x1,y1)…(xn,yn),則各點偏差的平方和為

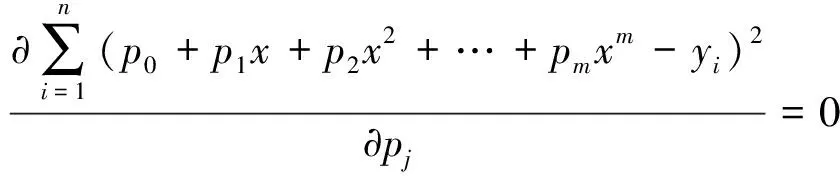

(3)

當擬合曲線滿足式(3)時可以使誤差最小。根據函數的極限值求解方法,對f(p0,p1,p2,…,pm)各變量求偏導數,令偏導數為0,則有

(4)

通過求解方程組,可以得到擬合曲線的系數,不過最小二乘方法得到的數值有一定的偏差,為了實現更高的加工精度,可以采用非均勻有理B樣條NURBS,該曲線除了可以擬合解析曲線之外,還可以擬合自由曲線,如圓錐曲線、Bézier曲線等,操控性較好,使用靈活。NURBS曲線的主要原理是采用的分段B樣條多項式,形式為

(5)

其中

(6)

其中,Vi為控制點坐標,Wi為權重系數,k為曲線的級數,Ni,k(u)為基底函數,Ri,k(u)為有理式基底函數。基底函數還需要滿足

(7)

其中,ui為節點,組成的節點向量可以表示為

U=[u0,u1,…,um]

(8)

數控設備一般采用伺服電機作為驅動裝置,為了實現曲線插補功能,數控系統必須具備離散數據采樣功能。在實際加工時,假設給定速度為V1,則以這個速度需要計算出下一個周期刀具需要達到的位置,然后有伺服電機驅動工作。在加工NURBS曲線時,參數和曲線上的點是一一對應的,因此在插補過程中也就是求解ui的過程,將曲線進行微分后可以得到

(9)

所以

(10)

注意式中的曲線速度V′(t)不是進給速度V(t)。因為曲線速度是一小段曲線和時間的比值,插補的周期越小越精確,所以當插補周期足夠小時可以認為相同,根據微分幾何可以得到

(11)

所以

(12)

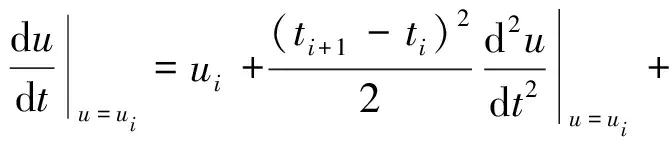

將上式展開成泰勒級數,則

(13)

其中,ti+1-ti=T是插補周期,求出ui+1。根據ui+1的數值,可以得到伺服電機需要驅動的參數,實現曲線插補過程,最后通過一系列曲線的加工實現農機復雜零件曲面加工過程。

3 數控加工測試

曲軸是農機發動機引擎的核心部件,如果該零部件出現問題的話發動機引擎將無法正常工作,影響正常馬力的輸出。曲軸的對應角度必須準確無誤,如果角度出現偏差將會影響農機發動機氣缸的有序工作,出現爆震現象。

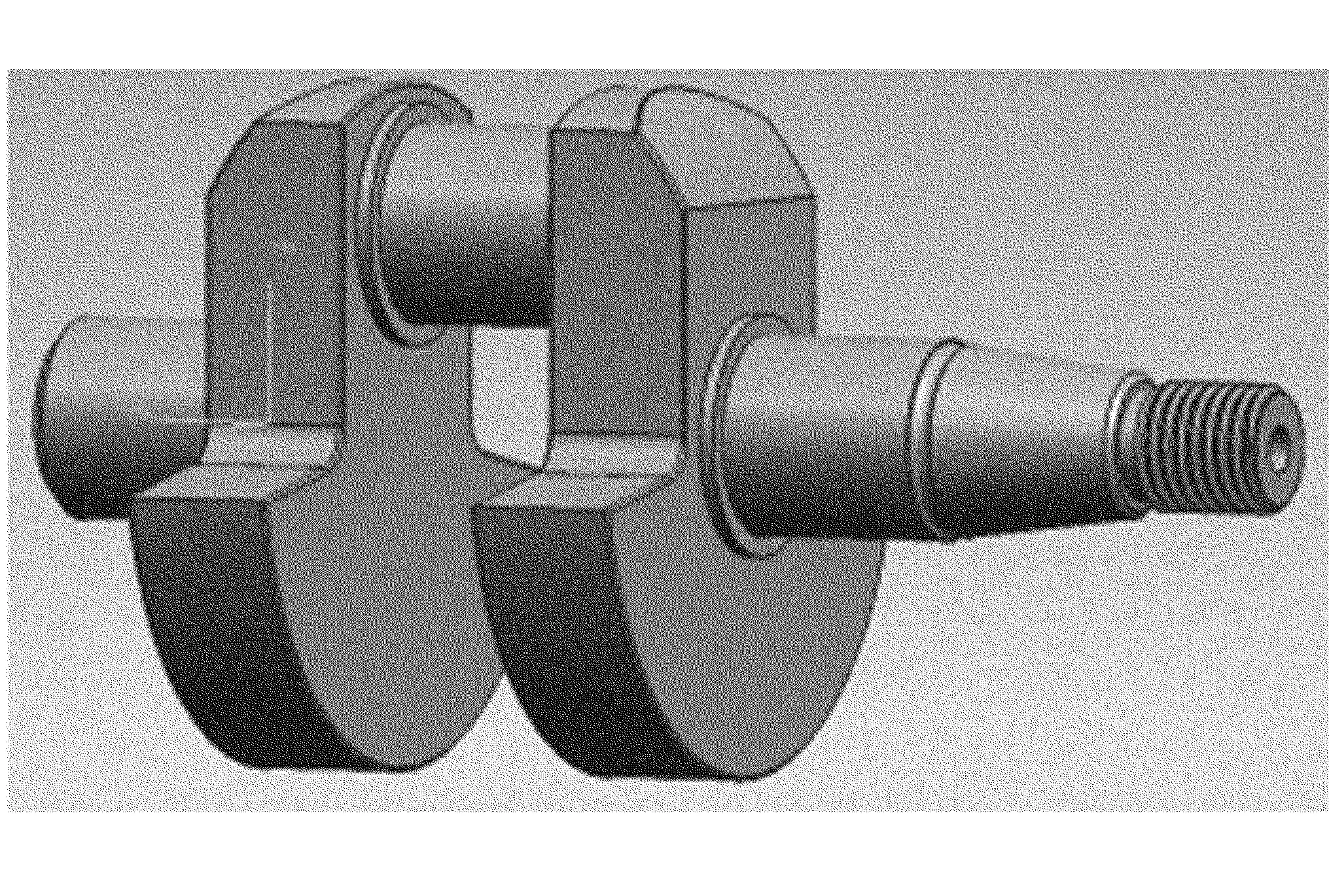

以東方紅X704拖拉機為例(見圖3),其發動機曲軸是最難加工的工件之一,它極不對稱,又長又纖細,大大加大了零件的加工難度,如果加工精度達不到,將會嚴重影響零部件的加工質量。

圖3 東方紅X704拖拉機

圖4所示是采用Pro/E建立的發動機曲軸模型。為了提高曲軸模型的加工精度,采用建模和刀具加工仿真模擬的方法對零部件進行預加工,以對切削參數進行優化,提高發動機曲軸的加工精度。

圖4 發動機曲軸PROE模型

將建好的Pro/E模型導入到UG軟件進行刀具的加工仿真,首先是切削參數的設置,如圖5所示。切削加工過程可以通過加工程序來控制,各種參數也可以編寫在程序中,然后設置刀具和加工方法后可以對刀具的走到軌跡進行模擬仿真,通過仿真得到了如圖6所示的刀具走刀軌跡。

根據刀具軌跡結果可以對刀具走刀是否存在較大的誤差或者干涉現象進行檢查,也可以繼續對切削參數進行優化,以達到預定的加工精度。

圖5 切削參數設置

圖6 刀具軌跡模擬仿真

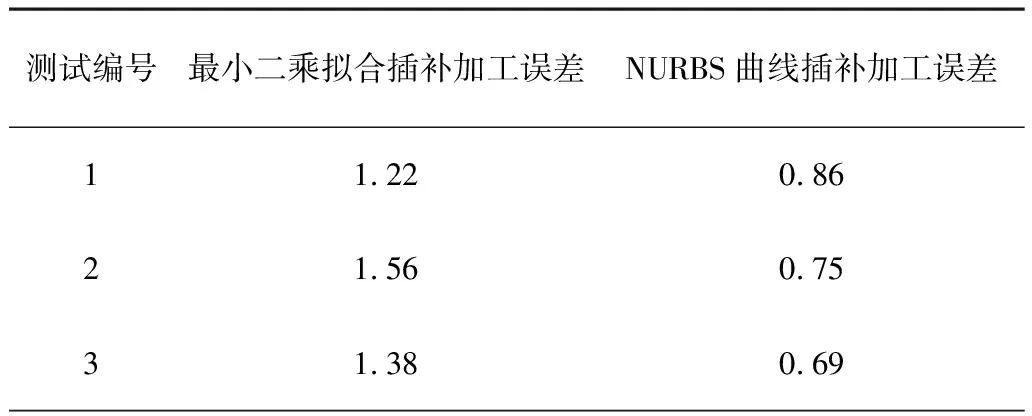

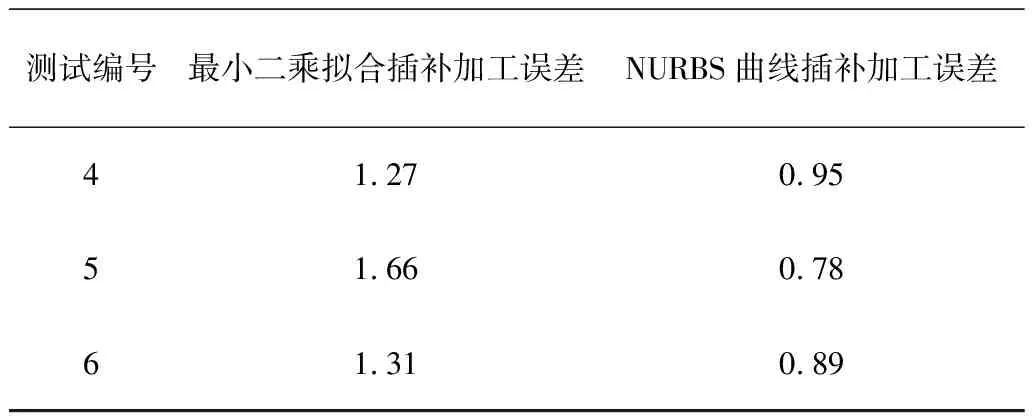

為了驗證插補方法的可靠性,分別對最小二乘擬合插補算法和NURBS曲線插補算法的加工誤差進行了測試,結果表明(見表1):采用NURBS曲線插補算法產生的加工誤差要明顯比最小二乘擬合算法小,對于提高復雜零部件的加工具有重要的意義。

表1 不同插補方法加工結果

續表1

4 結論

為了提高農機復雜曲面零部件的加工效率,在零部件加工工藝方案中引入了Pro/E建模和UG加工仿真軟件,并采用NURBS曲線插補算法對曲面形狀進行了擬合,得到了刀具驅動電機的控制點。為了驗證方案的可行性,以發動機曲軸零部件的加工仿真為例,利用UG軟件對Pro/E建立的模型進行了加工仿真,最終成功得到了刀具的加工軌跡,為刀具軌跡的修改和切削參數的優化提供了依據。最后,對比了最小二乘擬合插補算法和NURBS曲線插補算法的加工誤差,結果表明:NURBS曲線插補算法的加工精度較高,可以滿足農機復雜零部件的加工精度需求。