噴油嘴孔徑、孔數對4100QBZL柴油機PM排放的影響研究

余宏

摘 要:本文首先對4100QBZL柴油機噴油嘴結構、性能分析,研究不同噴孔徑、孔數對PM排放的影響,在噴油量一定且噴油截面積基本相同的情況下,噴孔直徑與噴孔數之間成反比關系。在孔徑選取合適的條件下,要合理選取噴孔數。孔數選取合理,混合氣形成均勻,燃燒良好;否則,混合氣形成不均勻,排溫升高,性能惡化。在噴油量一定、噴油截面積基本相同及其他噴射條件相同的情況下,增加噴孔數通常能使噴注分布更均勻,噴霧質量提高。但噴孔數過多,容易形成相鄰油束互相重疊和干涉,局部混合氣濃度過高,由于其周圍空氣稀少,燃燒不充分,造成煙度及微粒排放增加。

關鍵詞:噴油嘴孔徑;孔數;PM排放

1. 4100QBZL柴油機噴油嘴結構、性能分析

4100QBZL柴油機采用長型孔式油嘴,相較短型孔式油嘴而言,盡管加工稍微復雜,但由于配合間隙很小(1.5-3.0μm)的導向部分遠離高溫區,不會象短型孔式油嘴那樣應高溫產生變形而引起卡死,長型多孔式油嘴針閥制成階梯形,靠近燃燒室部分的配合間隙加大到0.5mm左右。4100QBZL柴油機噴油嘴原采用5×φ0.25噴油嘴,是根據柴油機燃燒室、噴油器及氣門位置關系(見圖1),按照等高度、等弧長的設計原則進行設計的。

4100QBZL柴油機噴油嘴安裝傾角為15°,燃燒室縮口直徑為φ60(φ65.3),活塞壓縮余隙0.9,噴油嘴伸出缸蓋底平面3.0mm,噴油嘴各孔油線落點高度以及相鄰油束在燃燒室外圓上所夾弧長計算值見表1。

從計算結果可見, 5×φ0.25噴油嘴基本滿足油線落點等高度以及相鄰油束在燃燒室外圓上所夾弧長相等的要求。依據油線落點等高度以及相鄰油束在燃燒室外圓上所夾弧長相等的原則,重新設計了6×φ0.23、7×φ0.21噴油嘴。由于3種噴油嘴噴孔總流通截面積大致相等,因此油泵在額定工況下的循環供油量也基本不變。

噴孔直徑的選擇要綜合考慮噴射壓力和油霧貫穿度的影響。在一定的噴射壓力下,噴孔直徑對噴油嘴特性的影響與油霧貫穿度有關。

由廣安公式,油霧貫穿度S=Ct·(d·t) 0.5, (其中d表示噴孔直徑,t表示噴射時間,Ct表示其他影響油霧貫穿度的參數)

可以看出,當噴射壓力一定時,噴孔直徑的平方根與油霧貫穿度成正比關系。這是因為減小噴孔直徑,噴出的油滴平均直徑變小,油霧細化程度提高,油霧錐角變大,受空氣阻力的影響增大,所以油霧貫穿度減小;反之,噴孔直徑增大,噴出的油滴平均直徑增大,油霧錐角減小,受空氣阻力的影響減小,使油霧貫穿度增大。油霧貫穿度過大,會使油滴過多地打到燃燒室壁面,形成油膜,在燃燒室壁面出現油多氣少,混合氣濃度不均的情況,生成較多的碳煙粒子。如果油霧貫穿度過小,油束打不到燃燒室壁面,在燃燒室壁面油少氣多,空氣利用率低,并且造成燃燒室局部混合氣不均,顆粒排放也會增多。

在噴油量一定且噴油截面積基本相同的情況下,噴孔直徑與噴孔數之間成反比關系。在孔徑選取合適的條件下,要合理選取噴孔數。孔數選取合理,混合氣形成均勻,燃燒良好;否則,混合氣形成不均勻,排溫升高,性能惡化。在噴油量一定、噴油截面積基本相同及其他噴射條件相同的情況下,增加噴孔數通常能使噴注分布更均勻,噴霧質量提高。但噴孔數過多,容易形成相鄰油束互相重疊和干涉,局部混合氣濃度過高,由于其周圍空氣稀少,燃燒不充分,造成煙度及微粒排放增加。

2.柴油機噴油嘴孔徑、孔數對PM排放影響的實驗與分析

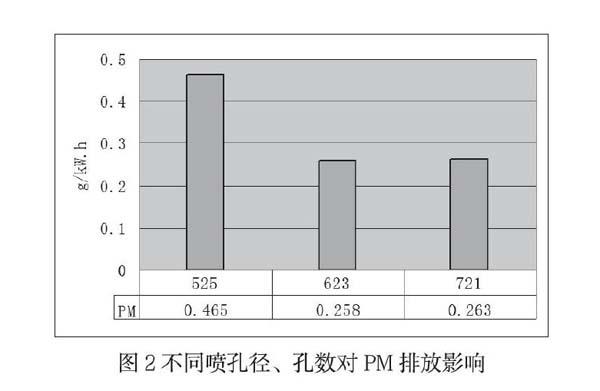

為研究不同噴孔徑、孔數對PM排放影響,采用PM噴油泵,在供油提前角10℃A時,分別對5×φ0.25、6×φ0.23、7×φ0.21油嘴進行外特性試驗和13工況試驗,試驗結果如下:

注:PM-MIRA:按照MIRA方法計算的PM值

MIRA計算方法如下:

首先,通過FSN煙度值計算微粒的體積質量RMIR,單位為kg/m3,RMIR=[k(1)·SZBO5+k(2)·SZBO4+k(3)·SZBO3+k(4)·SZBO2+k(5)·SZBO+k(6)]/1000,SZBO—煙度值,FSN;K(1)=-0.0000774932505;K(2)=0.00148742477;K(3)=-0.00655411281;K(4)=0.0221434144;K(5)=0.0102484352;K(6)=0.00153972

其次,通過微粒的體積質量RMIR及排氣質量流量MPAB計算微粒的時間質量EMIR,單位為g/h;EMIR=RMIR·MPAB·R·T/P·1000,MPAB—排氣質量流量( 進氣質量流量+燃油質量流量),kg/h;R—氣體常數,287J/kg·k;T—標準溫度,298K(25℃);P—標準壓力,101300Pa

試驗表明(見圖2),孔徑從φ0.25減小到φ0.23,煙度及PM排放下降。這是由于減小噴孔直徑,提高了噴油壓力,使噴出的每一油注能夠迅速產生細小的微粒,燃油與空氣能充分混合,并且由于油霧貫穿度適當,混合氣質量提高,燃燒條件改善,因此煙度及PM排放降低。

但噴孔直徑不是越小越好,孔徑過小,噴注射程縮短,油霧貫穿度過小,局部混合氣質量不高;孔徑過小還增加了噴油阻力,噴油流量減小,如果噴油壓力沒有足夠高,會大大增加噴油持續期,使燃燒速度較慢,后燃增加。在小負荷情況下,噴油持續期延長的影響還不明顯,但在大負荷時,負面影響將十分嚴重。

噴孔直徑的選擇除了工藝及成本方面的考慮(噴孔直徑過小,加工困難,需要的噴油壓力提高,成本加大)。還要避免過大或過小的油霧貫穿度對發動機性能及排放產生的不利影響。在霧化良好的條件下,應盡量使噴油壓力不要太高,但要滿足油霧貫穿度大小合適霧化良好的要求。

通過試驗可以看出,6、7孔油嘴較5孔油嘴,煙度及PM排放明顯下降。這是由于增加孔數使油粒在燃燒室內的分布更均勻,提高了噴霧質量,有利于燃油的蒸發、擴散,有利于油霧與燃燒室內的空氣迅速混合,尤其提高了擴散燃燒階段油束與空氣混合質量,有助于著火后噴入氣缸的燃油與空氣混合,降低擴散燃燒階段碳煙生成。

由圖3可見,六孔油嘴與五孔油嘴相比,六孔的總混合容積加大,燃油在燃燒室中分布更廣,混合更充分,單個噴注較窄,芯部濃混合氣易于擴散、燃燒。

增加噴孔數后,可以降低對氣流的要求。渦流比可以減小,從而改善燃油經濟性。

通常認為只要在噴射持續期間,渦流強度能使空氣旋轉一個相當于相鄰油束間的夾角就夠了,此時空氣利用率最高。

從上式可以看出,噴孔數目越少,噴油持續時間越短,所需渦流強度應越強。當然,上式只具有物理概念上的判斷作用,實際最佳渦流強度均超過上述計算結果。

噴孔數量并不是越多越好,721孔油嘴較623孔油嘴而言,性能及PM排放還略差。原因是由于721油嘴噴孔數過多,噴注被過分吹偏,噴注尾被嚴重拖長,相鄰油束間距離過小,相鄰噴注間覆蓋區域重疊,導致局部混合氣不均,燃燒不充分。