RIC-270二甲苯異構化催化劑的乙苯轉化性能研究

王玉新,梁戰橋

(1. 中國石化 天津分公司,天津 300271;2. 中國石化 石油化工科學研究院,北京 100083)

雙功能乙苯轉化型二甲苯異構化催化劑是芳烴聯合裝置增產對二甲苯的關鍵,催化劑可以將鄰二甲苯和間二甲苯轉化為對二甲苯,同時可將乙苯轉化為二甲苯。乙苯轉化能力是表征催化劑性能的關鍵指標之一[1]。

近幾年,中國石化石油化工科學研究院(簡稱RIPP)在已成功應用RIC-200催化劑的基礎上,通過優化分子篩材料的物化性質、改善金屬負載技術等,提高了RIC-200催化劑的活性和穩定性,特別是催化劑的乙苯轉化能力明顯提高[2-6]。RIPP相繼開發了RIC-270型催化劑、優化后的RIC-270催化劑(簡稱M-RIC-270),并進行了工業應用。RIC-270型催化劑在中國石化天津分公司大芳烴裝置(簡稱T芳烴裝置)工業應用成功,2019年9月底,M-RIC-270催化劑在中國石化某芳烴裝置(簡稱H芳烴裝置)上成功應用。T芳烴裝置相繼使用過RIPP開發的SKI-400催化劑、進口劑、RIC-270催化劑等[7-8]。H芳烴裝置的異構化單元采用M-RIC-270催化劑。

本工作通過優化分子篩性質、改善分子篩貴金屬負載技術等對RIC-270催化劑進行了性能優化,對比了進口催化劑、RIC-200催化劑、RIC-270催化劑和M-RIC-270催化劑的性能及工業應用情況。

1 試驗部分

1.1 催化劑酸性功能的優化

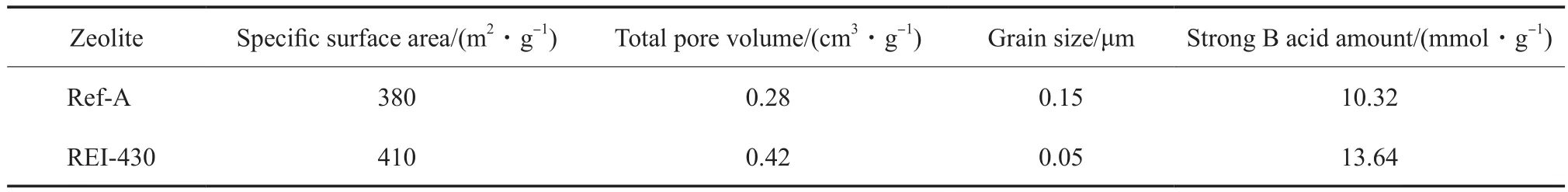

采用RIPP自主研發的REI-430分子篩替代了RIC-270催化劑使用的分子篩(簡稱為Ref-A)作為提供酸性功能的催化材料,改進合成方法,優化了分子篩物化指標和酸性質。與之前使用的Ref-A分子篩相比,催化劑的比表面積、孔體積等均增加,晶粒尺寸減少,強B酸數量增加,有利于反應物分子的擴散及反應活性中心數量的增加,提高了催化劑的活性。兩種分子篩的物化指標見表1。

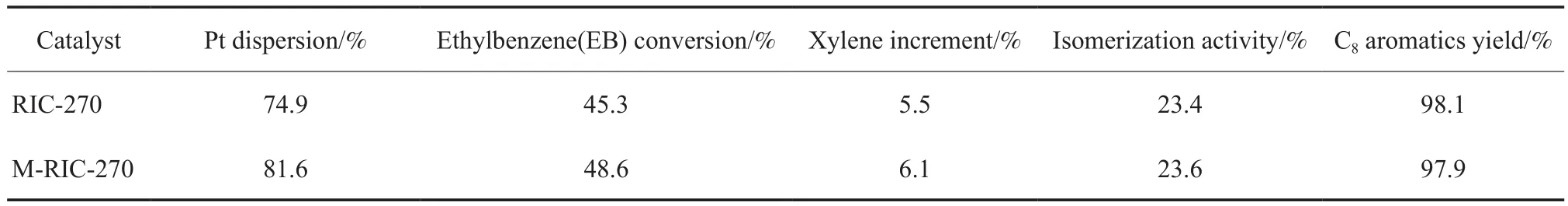

1.2 催化劑金屬功能的改善

配合酸性功能的改善,優化催化劑成型過程中使用的氧化鋁,選用比表面積、孔體積、顆粒尺寸適宜的氧化鋁作為成型黏結劑,提高成型強度,使氧化鋁與分子篩混合均勻,以利于金屬負載。改善貴金屬鉑負載時的工藝參數,競爭吸附劑添加量減少一倍,浸漬母液循環次數增加4次,以保證母液組成穩定,浸漬過程中溶液與催化劑載體接觸時間不少于16 h。優化浸漬后,鉑分散度提高約10%,鉑的有效利用率大幅提高,催化劑金屬功能增強[9]。分子篩的比表面積和孔體積增大、晶粒尺寸減少等有利于反應物的吸附和擴散,特別是對在孔道內進行的乙苯異構化反應更適宜;強B酸量的增加提高了二甲苯、C8非芳烴(簡稱C8NA)的異構化活性。因此,催化劑的雙功能匹配更適宜。優化前后催化劑的性能見表2。

表1 不同分子篩的物化指標Table 1 Physical and chemical characteristics of different zeolites

表2 優化前后催化劑的性能Table 2 Comparison of catalyst performance before and after the optimization

2 結果與討論

2.1 芳烴裝置的運行

RIC-270系列催化劑均采用密相方法裝填,催化劑上部鋪設RIPP開發的RKJ-1型柔性導流帽罩,替代了原來的不銹鋼材質的折流擋板。T芳烴裝置裝填量為42 t,H芳烴裝置裝填量為159 t,兩者的裝填堆密度分別為751,757 kg/m3。采用氫氣直接升溫干燥脫水,最高溫度為420 ℃,恒溫2 h。T芳烴裝置和H芳烴裝置的催化劑在干燥過程中均沒有排出明水,說明催化劑在生產、運輸、裝填過程中均沒有吸附太多的水,過程控制較好。投料開工過程基本相似,芳烴裝置的二甲苯分餾、吸附分離等單元運轉正常后,將反應器入口溫度控制在340~350 ℃,高壓分離罐(簡稱高分)壓力控制在0.85~0.90 MPa,氫氣補充量提高到正常運轉流量的5倍左右,將液體進料由旁路切換到異構化進料管線即開始開工。投料過程中,循環氣中氫氣的體積分數下降約20百分點,反應器出口溫度最高為420 ℃左右,高分壓力下降約0.2 MPa。催化劑初期活性較高,試驗中逐步下調反應溫度和壓力,異構化反應裝置運行48 h左右活性即可逐步趨于穩定[10-11]。

2.2 催化劑初期性能

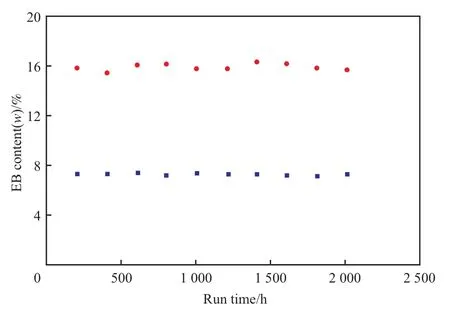

2.2.1 乙苯含量

兩套裝置的C8芳烴原料中的乙苯含量隨運行時間的變化趨勢見圖1。從圖1可看出,H芳烴裝置的乙苯含量基本上都在15%(w)以上,乙苯含量最低為15.4%(w),最高為16.4%(w),屬于高乙苯原料。T芳烴裝置的乙苯含量基本在7%~8%(w),屬于低乙苯原料。對于轉化型催化劑,在將二甲苯異構化為接近熱力學平衡的同時,可以將乙苯異構化為二甲苯,反應歷程為乙苯加氫、乙基環己烷異構、二甲基環己烷脫氫等。而二甲苯異構化是苯環上的甲基轉移過程,需要酸性功能催化即可,而乙苯異構化則需要酸性和金屬雙功能催化,且所需的酸性中心性質不同于二甲苯異構化。因此,從反應機理上對比,乙苯轉化比二甲苯異構化的難度更大,催化劑乙苯轉化能力高是性能優良的一個重要指標。

圖1 C8芳烴原料中乙苯含量隨運行時間的變化趨勢Fig.1 Variation trend of EB content in C8 aromatic feed.

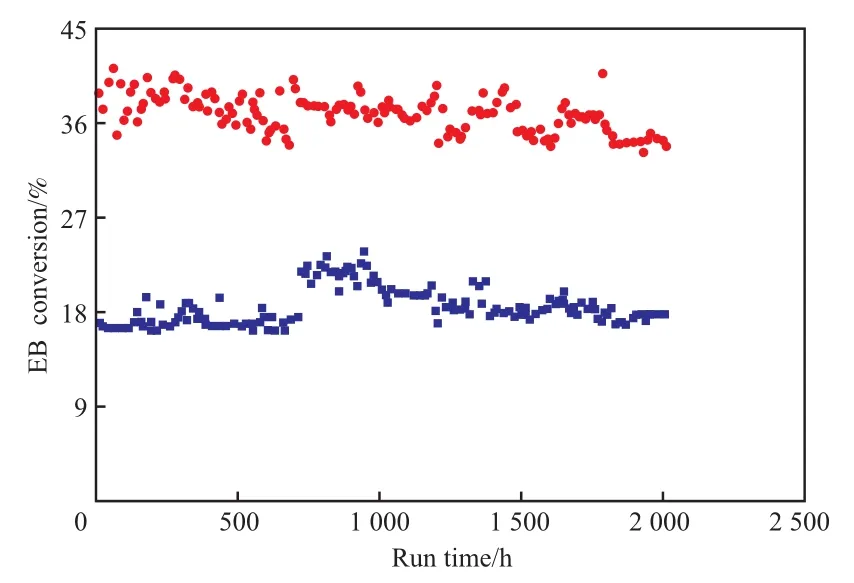

2.2.2 乙苯轉化率

兩套裝置的乙苯轉化率見圖2。從圖2可看出,2 000 h內兩套裝置的乙苯轉化率較穩定,H芳烴裝置的乙苯轉化率平均為36.6%,T芳烴裝置的乙苯轉化率平均為18.3%。隨運轉時間的延長,乙苯轉化略有下降,但這符合正常變化規律,可通過提高反應壓力維持穩定的乙苯轉化率。在運轉到700 h左右時,提高了T芳烴裝置的反應壓力,相應地乙苯轉化率提高。其中,H芳烴裝置的乙苯轉化率在600~700 h時出現了下降,而后又增加,這是由原料油中乙苯含量波動引起的。與T芳烴裝置使用過的進口催化劑、RIC-200催化劑相比,對于T芳烴裝置的低乙苯原料,RIC-270催化劑的乙苯轉化率高于這些催化劑約4.5百分點;對于H芳烴裝置的高乙苯原料,與使用過的進口催化劑、RIC-200催化劑等相比,M-RIC-270催化劑的乙苯轉化率高于這些催化劑約7.2百分點。因此M-RIC-270催化劑的乙苯轉化能力明顯高于進口催化劑和RIC-200催化劑。

圖2 乙苯轉化率隨運行時間的變化趨勢Fig.2 Variation trend of EB conversion.

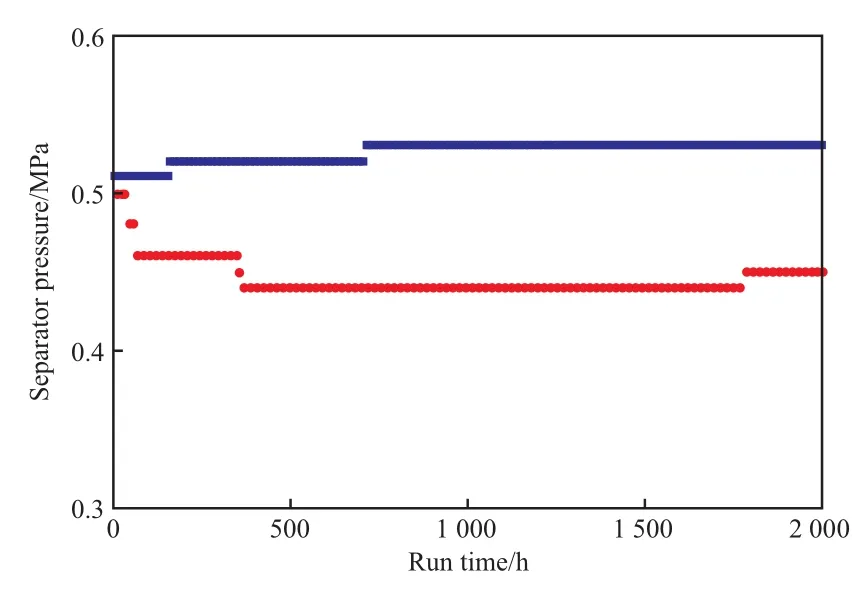

2.2.3 裝置的高分壓力

高分壓力是調整異構化催化劑乙苯轉化活性的主要參數。異構化催化劑運轉過程中,主要是依靠調整高分壓力來調整反應的壓力,維持穩定的乙苯轉化率。裝置運行2 000 h左右時的高分壓力變化趨勢見圖3。

圖3 高分壓力變化趨勢Fig.3 Variation trend of separator pressure.

從圖3可看出,開工投料后,H芳烴裝置的高分壓力逐步由0.5 MPa下降到0.44 MPa左右,而T芳烴裝置的高分壓力則維持在0.52 MPa左右。M-RIC-270催化劑的操作壓力低,乙苯轉化能力提升,可達到較高乙苯轉化率,滿足裝置需要。

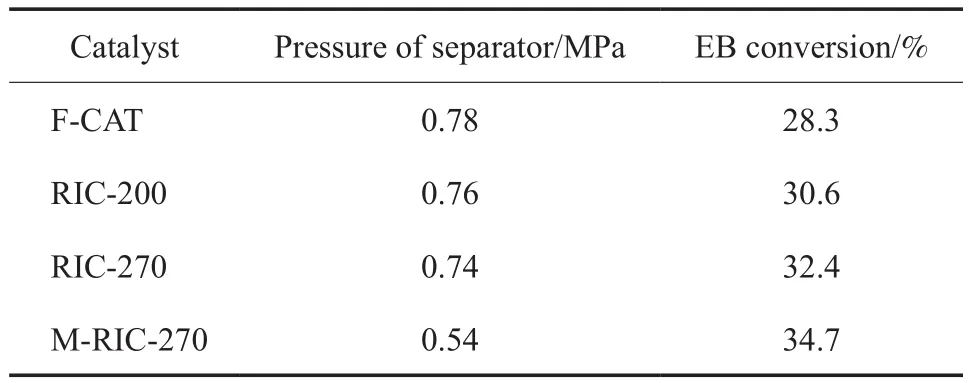

T芳烴裝置和H芳烴裝置的C8芳烴原料中乙苯含量差別較大,不利于直觀說明乙苯轉化能力差異,為了更好地說明M-RIC-270催化劑的高乙苯轉化率性能,選取了工藝相同、使用過同類催化劑的揚子石化芳烴裝置、H芳烴裝置進行對比。選擇催化劑運轉時間相同、工藝參數基本一致的條件下進行比較,C8芳烴原料中的乙苯含量分別為16.23%(w)和15.86%(w),其他工藝參數為:空速為3.5 h-1,氫烴摩爾比分別為4.1和3.9,反應溫度為380 ℃。表3為不同催化劑的初期高分壓力。從表3可看出,進口催化劑(F-CAT)、RIC-200催化劑和RIC-270催化劑的高分壓力均不低于0.74 MPa,乙苯轉化率分別為28.3%,30.6%,32.4%,而M-RIC-270催化劑的高分壓力比其他催化劑低0.2 MPa以上,乙苯轉化率還高于其他催化劑約2百分點。因此,M-RIC-270催化劑的乙苯轉化能力明顯增強。

表3 不同催化劑的初期高分壓力對比Table 3 Comparison of initial pressure of separator of different catalysts

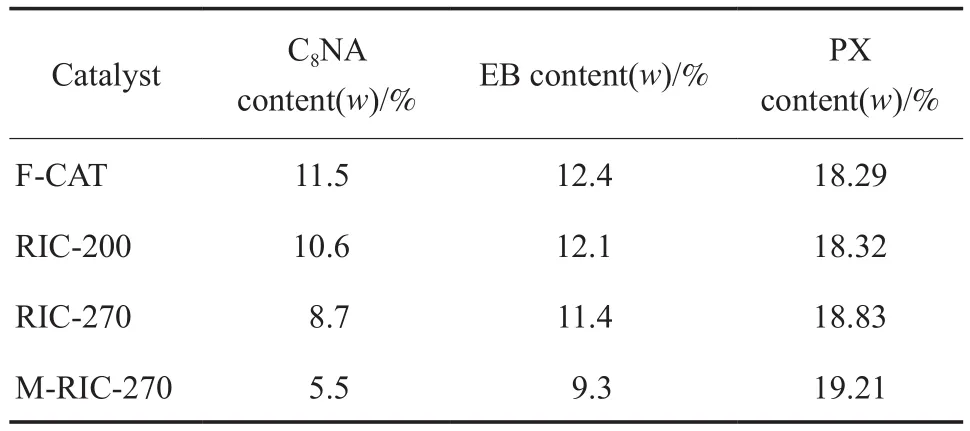

2.2.4 產物中的C8NA及乙苯的組成

乙苯異構化為對二甲苯的反應過程需要一定量的C8NA(包括八個碳的鏈烷烴、環烷烴)作為中間過渡物,因此,在異構化單元及整個芳烴裝置對二甲苯回路的物料中都會有一定數量的C8NA,C8NA的多少直接影響到循環物料量大小及能耗。在保證乙苯轉化率的前提下,C8NA含量越低越好。產物中的乙苯含量的高低會直接影響產物中的對二甲苯含量及循環物料流量,乙苯含量越低說明催化劑的乙苯轉化性能越好。表4為不同催化劑產物中的C8NA和乙苯組成。從表4可看出,與其他催化劑相比,M-RIC-270催化劑反應產物中的C8NA低3~7百分點,乙苯轉化率低2~4百分點,而對二甲苯含量提高了0.4~1.0百分點。較低的C8NA和乙苯含量對提高產物中對二甲苯含量、減少物料循環能耗、優化后續吸附分離進料等有益。從另外一個側面說明了M-RIC-270催化劑的乙苯轉化能力優于其他催化劑。

表4 不同催化劑產物中的C8NA和乙苯組成對比Table 4 Comparison of C8NA and EB content in products over different catalysts

3 結論

1)通過優化分子篩性質、改善金屬負載技術等,使M-RIC-270催化劑的乙苯轉化性能明顯提高,C8芳烴原料中乙苯含量達15%(w)以上,乙苯轉化率可達36.6%。

2) H芳烴裝置工業應用結果表明,M-RIC-270催化劑的操作壓力低,初期高分壓力為0.44 MPa。

3)對乙苯含量較高的原料,M-RIC-270催化劑反應產物中的C8NA、乙苯等含量低,對二甲苯含量高,優化了產物分布,提高了對二甲苯產量。