影響聚丙烯共聚反應系統穩定運行的因素

劉 星,高志爭

(陜西延長石油(集團)有限責任公司,陜西 西安 710075)

聚丙烯作為工業化生產以來增長最快的熱塑性塑料,在塑料領域內有著極其廣泛的應用。聚丙烯共聚物是由兩種或兩種以上不同單體反應而得到的聚合物。聚丙烯共聚物可以將多種聚合物的優良性質結合在一起,得到性能比較優越的功能聚合物材料[1],優良的性能主要有強度高,剛性大,耐熱性能好,尺寸穩定性好,加工性能良好,低溫韌性極佳等[2]。聚丙烯共聚物廣泛應用于生物醫藥、建筑、汽車工業和化工等各個領域,在理論研究和實際應用中均具有重要的意義[3-4]。

目前聚丙烯共聚物產品的生產工藝之一是本體-氣相法,采用該工藝生產共聚物時共聚反應系統頻發故障,被迫緊急停車。為了提高產品附加值和市場占有率,陜西延長石油(集團)有限責任公司3×105t/a聚丙烯裝置自試車以來,通過不斷優化工藝條件,使聚丙烯裝置能夠長周期穩定運轉。

本工作利用中國石化第二代雙環管與氣相共聚組合工藝生產抗沖共聚聚丙烯,針對共聚反應系統在運行時發生的各類故障,分析了影響共聚反應系統平穩運行的因素,結合催化劑的特點采取了相應的措施,以提高共聚反應系統平穩運行效率,達到長周期高效率生產共聚物的目的。

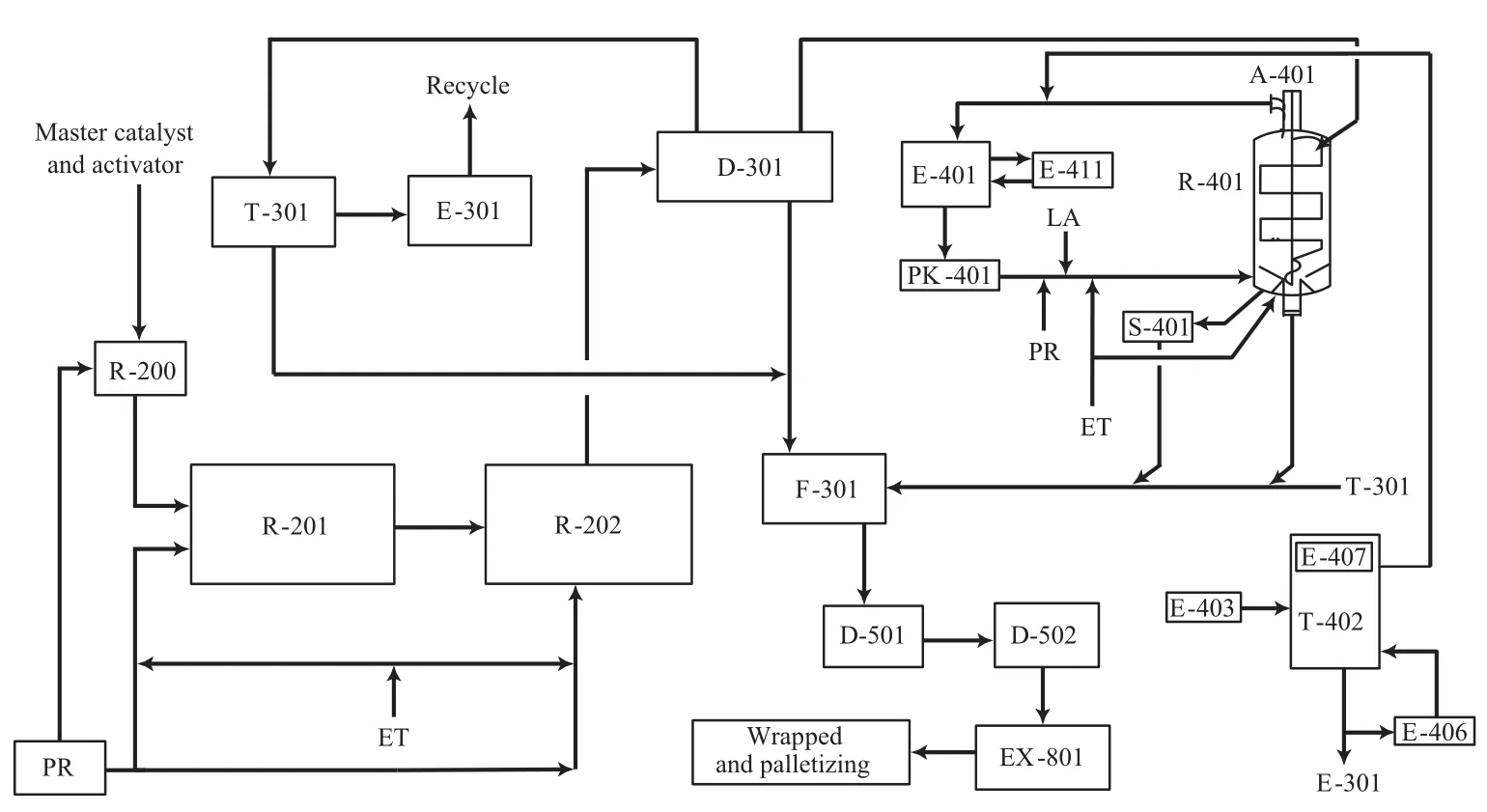

1 工藝流程簡介

聚丙烯裝置采用環管-氣相共聚工藝。丙烯在環管反應器中進行均聚反應后,帶有活性的聚合物進入氣相流化床共聚反應器中,在多孔的球形聚合物顆粒內部,乙烯和丙烯發生共聚反應,形成具有良好抗低溫沖擊性的共聚聚丙烯[5-6]。聚丙烯裝置的工藝流程見圖1。

圖1 聚丙烯裝置的工藝流程Fig.1 Flowsheet of polypropylene plant.

2 共聚反應系統運行故障表現

共聚反應系統故障停車主要有以下情況:1)反應器分布板堵塞,主要表現為有大量塊料生成;2)換熱器(E401)堵塞,主要表現為夾套水去板換的閥門開大而溫度降速不明顯;3)攪拌器葉片折斷,主要表現為葉片上附著黏料;4)壓縮機(PK401)停車,主要表現為循環氣細粉聚集導致葉輪后壓力波動;5)夾套水循環泵(P401)停車,主要表現為生產波動導致的機械原因;6)反應器刮壁器(A401)停車,主要表現為大量超活性鱗片狀聚合物集結在反應器器壁上;7)底部粉料排出管線堵塞,主要表現為流化氣速低或不均勻導致聚合物局部熱結塊;8)旋風分離器(S401)底部排料堵塞,主要表現為共聚反應器(R401)分布板下的大量聚合物粉末堵塞排料管線及閥門等。

3 影響因素及采取的措施

影響共聚反應系統穩定運行的主要因素為:在共聚聚丙烯生產過程中,產品發黏迫使裝置故障停車,尤其在生產高橡膠含量產品時物料發黏導致裝置運轉不暢的情況較多[7]。因此本工作主要分析影響產品橡膠含量和產生黏料的因素。

3.1 橡膠組分的影響

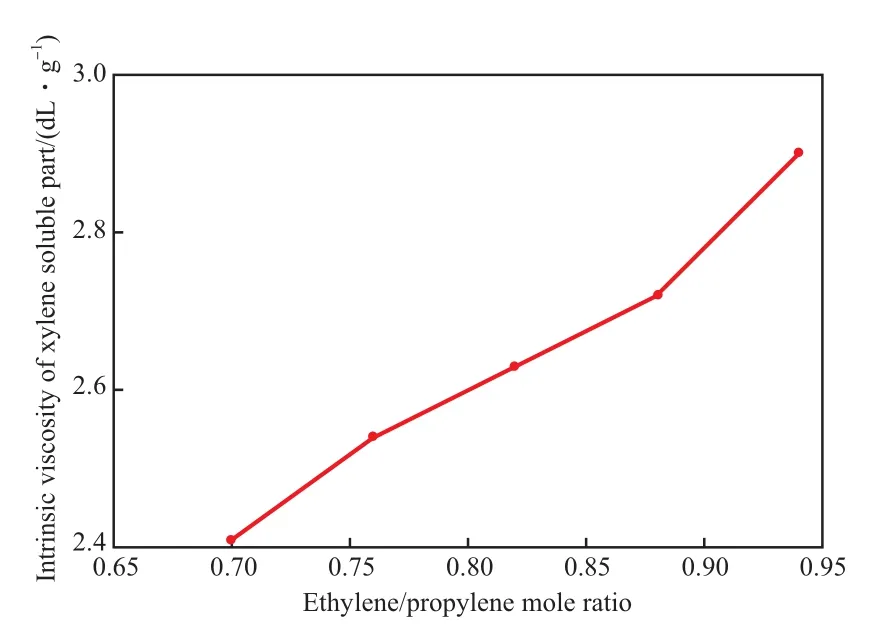

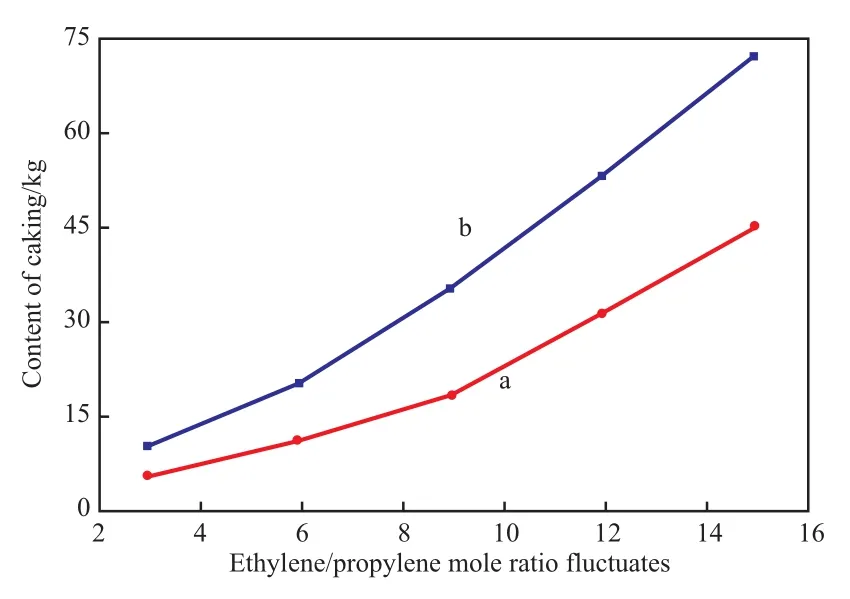

共聚聚丙烯中的橡膠組分在氣相反應器中生成。通過調節乙烯和丙烯加入氣相反應器的量控制乙丙共聚物在聚丙烯顆粒中的分散(即乙丙橡膠),聚丙烯顆粒中的相混合越充分,注塑后分散相的粒徑越小,抗沖能力和彎曲模量越高[8]。但產品中乙烯含量越大,物料黏度越大,生產難度也越大。當乙烯與丙烯加入比例發生波動時,交替反應的分散差異變大,乙烯與丙烯共聚密集的物料黏度增大,反應系統被堵塞和結皮的幾率會大幅提高,有研究表明聚丙烯顆粒中的乙丙共聚物的分散不同會導致力學性能不同[9],橡膠相形態分布越均勻,產品的抗沖擊性能越佳[10]。圖2為共聚反應器中乙烯/丙烯摩爾比與聚合物二甲苯可溶物特性黏度的關系。圖3為不同乙烯含量共聚物中乙烯/丙烯摩爾比與共聚物結塊程度的關系。

圖2 乙烯/丙烯摩爾比與聚合物二甲苯可溶物特性黏度的關系Fig.2 Relationship between ethylene/propylene mole ratio and intrinsic viscosity of xylene soluble part.

圖3 乙烯/丙烯摩爾比與共聚物結塊程度的關系Fig.3 Relationship between ethylene/propylene mole ratio and content of caking.

從圖2可看出,乙烯/丙烯摩爾比越大,聚合物二甲苯可溶物特性黏度越高。因此,在滿足產品質量要求的前提下,生產中將橡膠乙烯含量控制在質量指標下限有利于系統運行。從圖3可看出,聚合物乙烯/丙烯摩爾比越大,反應系統越容易堵塞。為了使共聚系統原料組分保持穩定,除了根據生產負荷調整乙烯丙烯流量外,還要始終使乙烯汽提塔(T402)穩定運行,以防塔中的氣相組分發生大的波動。

3.2 催化劑的影響

催化劑性能決定了聚丙烯的性能,制約著高端聚丙烯產品的生產[11]。內部孔隙分布均勻、粒徑分部窄、顆粒彈性高的催化劑更加適用于生產抗沖共聚聚丙烯,所得抗沖共聚聚丙烯具有較高的乙烯含量,且聚合過程中產生的乙丙橡膠會更均勻地分散在聚合物中[12]。

本裝置使用的高效MgCl2負載的TiCl4催化劑,催化劑本身的孔隙結構在運輸和配制過程中易被破壞,造成聚合物細粉含量增加。應采取的措施為:在催化劑運輸中要避免撞擊,緩慢加入罐中;配制時嚴格控制白油、催化劑、凡士林加入比例,加入時間,加入溫度,并控制好抽真空時間;在催化劑使用前要在計量桶中進行返混,以避免出現不均勻和沉降現象。

3.3 反應條件的影響

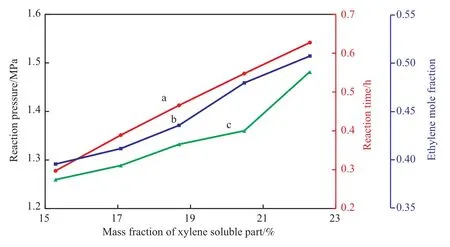

反應條件對共聚物中的乙烯含量和二甲苯可溶物含量有明顯影響,提高反應溫度、原料氣中乙烯用量或反應壓力,共聚物中的二甲苯可溶物含量增加,二甲苯可溶物含量對共聚物產品性能有重要影響[13]。反應條件對共聚物二甲苯可溶物含量的影響見圖4。從圖4可看出,隨反應壓力的增大,二甲苯可溶物含量增加;隨反應時間延長,二甲苯可溶物含量增加;隨原料氣乙烯用量提高,二甲苯可溶物含量先緩慢增加后快速增加。反應參數的大幅波動會影響抗沖共聚產品中乙丙共聚物的含量,從而影響共聚物中二甲苯可溶物的特性黏度。共聚物與均聚物中的二甲苯可溶物的特性黏度比越大,產品抗沖擊強度越大,但當二者的比例大于2時,熔融狀態下混合難度增大,擠出難度增大,反而影響產品質量的穩定性[14],并影響設備的長周期運行。

在生產中需調整合適的反應壓力、反應時間和反應溫度,將產品中的二甲苯可溶物含量控制在最佳值。研究結果表明,保持乙丙共聚物與均聚物中的二甲苯可溶物的特性黏度比為1.2~1.8為佳[10]。因此,適宜的反應條件為:反應壓力1.2~1.4 MPa,反應溫度78~82 ℃,反應料位40%~60%以控制反應時間,同時調整壓力、溫度和料位等參數的比例積分微分(PID)控制值,使控制過程快速穩定。

圖4 反應條件對共聚物二甲苯可溶物含量的影響Fig.4 Effects of reaction conditions on the mass fraction of copolymer xylene soluble part.

3.4 原料純度的影響

在聚丙烯生產中,原料質量的好壞直接影響最終產品的性能,對聚丙烯的生產過程也會產生較大影響。利用重質原油通過催化裂化工藝技術生產的丙烯通常含多種雜質且雜質含量較高,當CO、H2O、O2和甲醇等含量較高時,會使聚合催化劑單耗增加,產品灰分含量增大、等規度降低而引發黏釜現象等[15]。

降低丙烯原料雜質含量是避免黏釜現象的有效途徑。本裝置的原料丙烯和乙烯是通過渣油與甲醇制烯烴(MTO)工藝制備得到的,提高丙烯原料的純度一方面是從源頭把關,即每次切換原料儲罐時均需查看原料分析單,杜絕任何指標超標現象發生;另一方面是高效利用丙烯精制單元的功能,定期再生干燥塔,按時更換塔的填料,以確保有效脫除丙烯中的CO,H2O,O2等雜質。

3.5 均聚聚丙烯細粉含量的影響

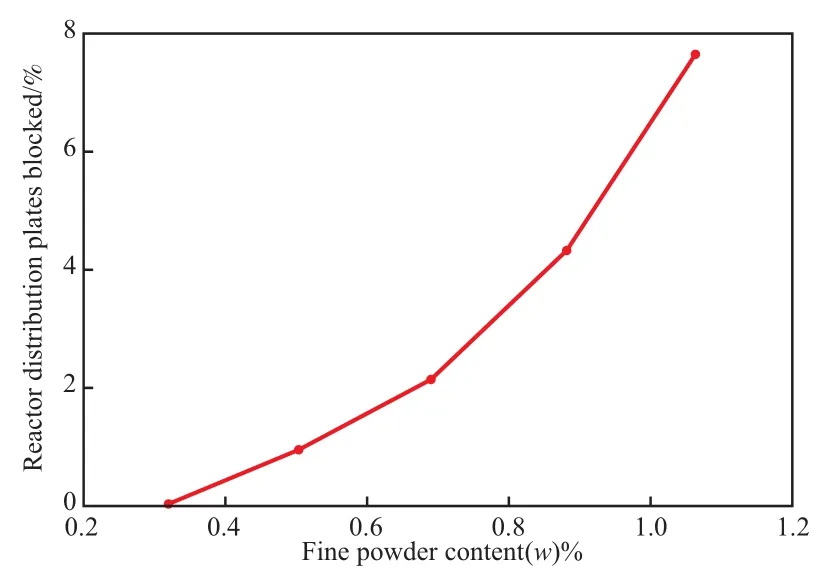

均聚聚丙烯中細粉含量高對生產極其不利。細粉過多容易堵塞管線,易造成循環氣換熱器堵塞以及氣相反應器局部反應過快,使生產難以控制。有活性的均聚聚丙烯細粉黏度較正常聚丙烯高,當它們黏結在反應器或管道器壁上以后,乙烯和丙烯會繼續在活性載體上反應,達到一定程度后就會堵塞反應器器壁或者管道,造成非計劃停車。圖5為均聚聚丙烯細粉含量與共聚反應器分布板堵塞程度的關系。從圖5可看出,聚丙烯細粉含量越多,分布板堵塞越嚴重。

因此,需要采取措施降低均聚聚丙烯細粉含量。通過改進催化劑配制方案,控制助催化劑流量,調整預聚合反應條件等,生產的細粉含量減少了 88%(w)[16]。

圖5 聚丙烯細粉含量與分布板被堵塞程度的關系Fig.5 Relationship between fine powder content and reactor distribution plates blocked.

3.6 給電子體和抗靜電劑的影響

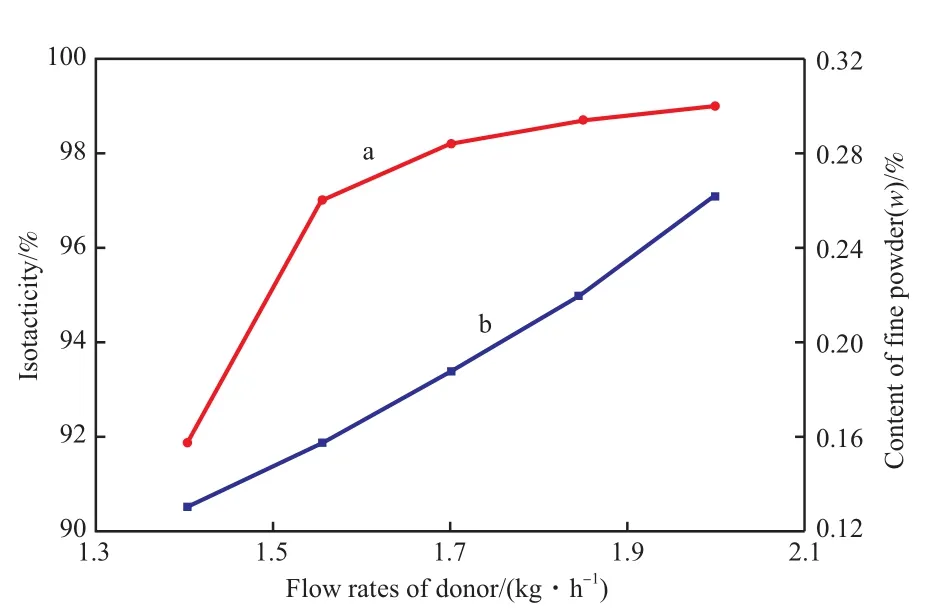

給電子體用于調整聚合物的等規度。等規度越低,聚合物越黏,越容易堵塞閥門、管線,而且擠壓造粒難度也越大;等規度增大,產品的剛性增加,但給電子體加入量過大會產生較多的細粉。此外,給電子體對共聚聚丙烯的橡膠相分布及橡膠尺寸也有重要影響。因此選擇合適的給電子體及其加入量,對產品質量和裝置運行水平具有非常重要的意義[17-18]。給電子體流量對聚合物等規度及細粉含量的影響見圖6。從圖6可看出,隨給電子體流量的增加,聚合物等規度增大,但當給電子體流量增加到一定值后等規度的增幅變小;隨給電子體流量的增加,細粉含量升高。

本工作采用的給電子體生產的共聚聚丙烯的橡膠相黏均分子量較高,且橡膠相分布及尺寸均勻性較好[19]。生產不同的共聚聚丙烯產品時,給電子體的加入量有所不同,如生產EPS-30R牌號產品時,給電子體流量的控制范圍為0.04~0.06 kg/t。

圖6 給電子體流量對聚合物等規度及細粉含量的影響Fig.6 Effects of flow rates of the donor on the isotacticity(a) and content of fine powder(b).

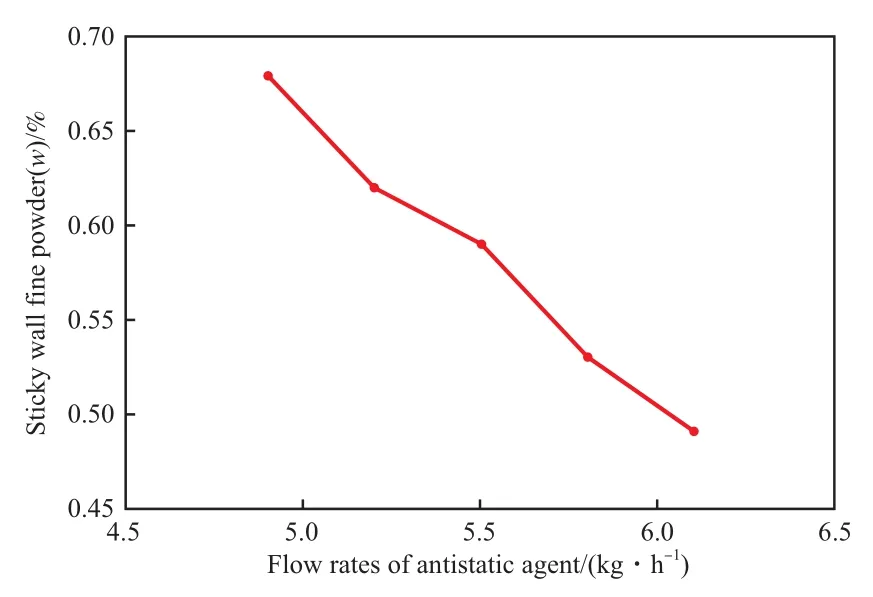

抗靜電劑控制聚合反應程度,亦可起到防垢作用。抗靜電劑加入量大,催化劑在氣相共聚反應器中的反應活性會下降;但抗靜電劑加入量小會產生靜電以及黏性細粉,部分細粉黏貼在反應器器壁上,累積到一定程度導致裝置被迫停車。圖7為抗靜電劑流量與黏壁細粉含量的關系。從圖7可看出,抗靜電劑流量越小,黏壁細粉含量就越多。試驗結果表明,宜采用噴射器加入的方式,且抗靜電劑加入量為5.3~6.3 kg/h時共聚反應系統的運行狀態最佳。

圖7 抗靜電劑流量與黏壁細粉含量的關系Fig.7 Relationship between flow rates of antistatic agent and sticky wall fine powder.

此外,共聚反應系統的運行情況還與循環氣體冷卻器(E401)、夾套水冷卻器(E411)的換熱能力有關,與循環氣壓縮機(C401)、反應器刮壁器(A401)的運行情況也有關。

4 結論

1)在滿足產品質量要求的前提下,將橡膠乙烯含量控制在質量指標下限有利于系統運行。根據生產負荷調整乙烯丙烯流量,保持乙烯汽提塔穩定運行。

2)防止催化劑孔隙結構在運輸和配制過程中被破壞,以避免聚合物細粉含量的增加。提高丙烯原料純度,減少黏釜現象。

3)適宜的生產條件為:反應壓力1.2~1.4 MPa,反應溫度78~82 ℃,反應料位40%~60%。同時調整壓力、溫度和料位等參數的PID控制值,使控制過程快速穩定。

4)通過改進催化劑配制方案,控制助催化劑流量,調整預聚合反應條件等,聚合物細粉含量可降低88%(w)。

5)選擇適宜的給電子體流量,抗靜電劑采用噴射器加入的方式,且加入量為5.3~6.3 kg/h時共聚反應系統的運行狀態最佳。采取上述措施后,共聚反應系統至今無非計劃停車。