淺析廢硫酸裂解裝置冷凝酸的產生與控制

白虎雄,賀永斌,白榮榮

(陜西北元化工集團股份有限公司化工分公司,陜西榆林 719319)

陜西北元化工集團股份有限公司(以下簡稱北元化工),設有1 100 kt/a 聚氯乙烯和880 kt/a 燒堿生產裝置,由氯化氫和乙炔反應生產氯乙烯單體,最后聚合為聚氯乙烯。公司采用電石法乙炔生產工藝,產生的乙炔氣體通過w(H2SO4)98.5% 的濃硫酸進行清凈和干燥。利用濃硫酸的吸水性和強氧化性處理乙炔氣,不僅可以吸收氣體中的水分,還可除去其他雜質。清凈后的廢硫酸中含有大量的雜質,由透明狀液體變為散發特殊臭味的黑色黏稠狀液體。北元化工目前的廢硫酸產量約26 kt/a。2015 年,北元化工引進美國孟莫克有限公司開發的30 kt/a廢硫酸高溫裂解工藝解決廢硫酸的處理難題。但該廢硫酸裂解裝置從2017 年1 月運行至今,已有2臺煙氣換熱器列管被冷凝酸腐蝕穿孔,導致空氣進入煙氣系統,使系統氣量增大,嚴重制約了系統負荷的提升;另外單臺設備造價約70 萬元,更換設備也產生了較大的經濟損失。

筆者對廢硫酸裂解裝置冷凝酸形成的影響因素進行分析,提出減少冷凝酸產生的控制措施,以降低冷凝酸給生產系統帶來的不良影響。

1 廢硫酸高溫裂解工藝流程

裂解爐以天然氣為燃料,溫度控制在1 000~1 100 ℃,廢硫酸通過噴槍以酸霧的形式進入裂解爐,在高溫下裂解生成SO2、O2和水。含有SO2的高溫煙氣依次經過高溫、中高溫、中低溫和低溫4臺氣-氣換熱器,與空氣換熱冷卻至約400 ℃進入凈化工序,最后經轉化和吸收工序產出硫酸。

2 換熱器腐蝕原因分析

裂解后的高溫煙氣含有灰分和酸性氣體。在冷卻過程中當酸性氣體溫度低于對應的酸露點時,會形成冷凝酸與煙氣中的灰分一起附著在換熱器列管上。換熱器中煙氣走管程,空氣走殼程,如果積灰過多,會導致換熱器阻力增大,影響系統負壓,所以需要對列管進行定期清灰。同時需要對低溫換熱器進行冷凝酸排放,避免冷凝酸富集過多使煙氣管道出現液封現象。

對冷凝酸定性分析,其中有大量磷元素存在,而三氧化硫露點在200 ℃左右,實際運行溫度遠高于該溫度,因此冷凝酸中基本不含硫酸。來自裂解爐的高溫煙氣通過4 臺換熱器逐漸冷卻,最后1 臺換熱器溫度最低,相應的腐蝕最為嚴重。

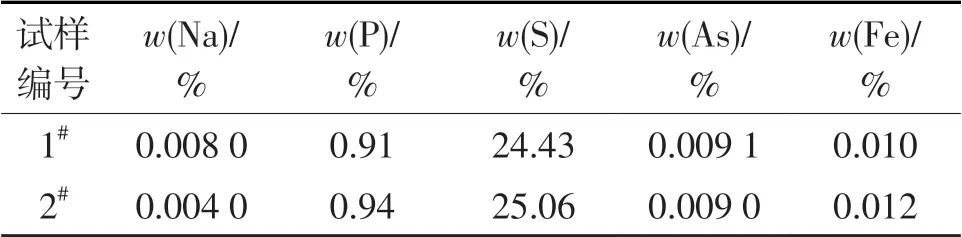

對乙炔廢硫酸進行有害雜質測定,分析數據見表1。

表1 廢硫酸成分分析數據

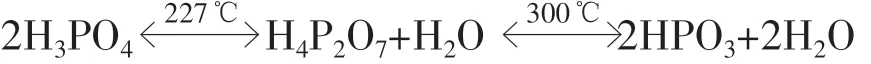

由表1 可知:廢硫酸中含有質量分數將近1%的磷元素存在。廢硫酸高溫裂解時,無機磷會以P2O5的形式存在,而P2O5作為磷酸的酸酐,遇到水后,會形成偏磷酸、焦磷酸等,最終生成正磷酸。同時在高溫環境下,正磷酸也會失水得到焦磷酸,再進一步失水得到偏磷酸。反應方程式如下:

由于上述反應是可逆的,所以實際生產過程中,磷酸類物質是以混合物形式存在。當偏磷酸、焦磷酸和正磷酸遇水溶解后,均體現強酸性,因此冷凝酸會對設備產生腐蝕。冷凝酸是含有偏磷酸、焦磷酸和正磷酸的混合物,其露點無法確定,經驗值一般在400~500 ℃。

3 冷凝酸形成的影響因素

冷凝酸的形成主要取決于酸露點,受環境溫度、換熱介質溫度和裂解爐氧濃度的影響。

磷酸露點是指P2O5與煙氣中水蒸氣結合生成的磷酸蒸汽的凝結溫度。當酸性氣體含量或水蒸氣濃度增大時,對應的酸露點升高。

3.1 環境溫度

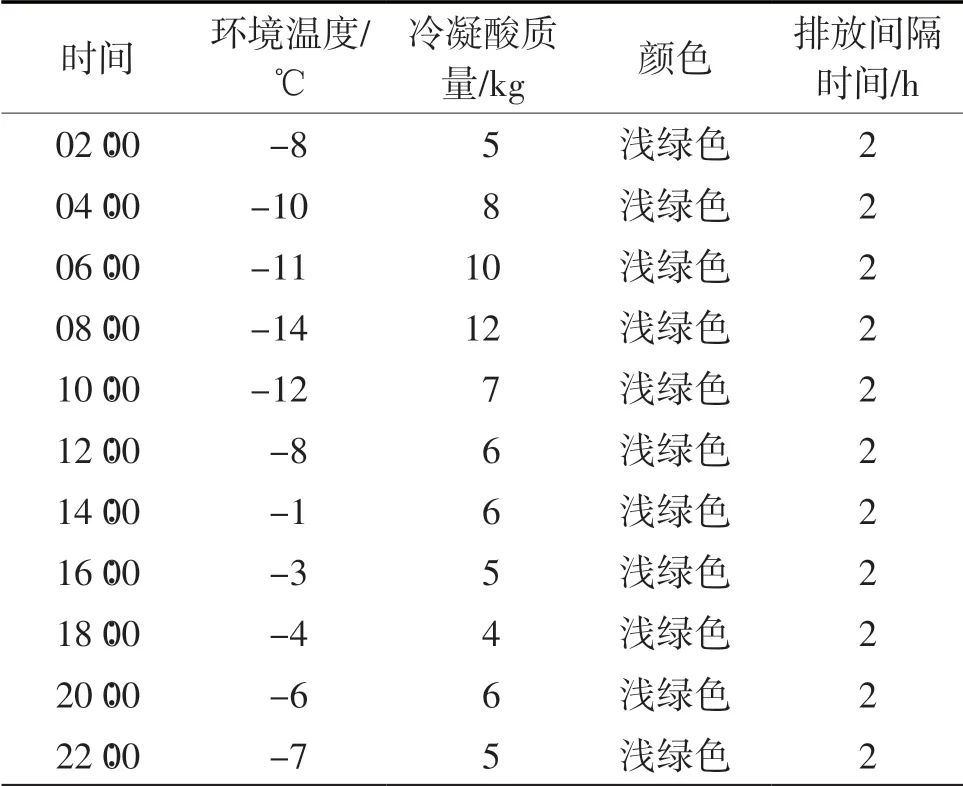

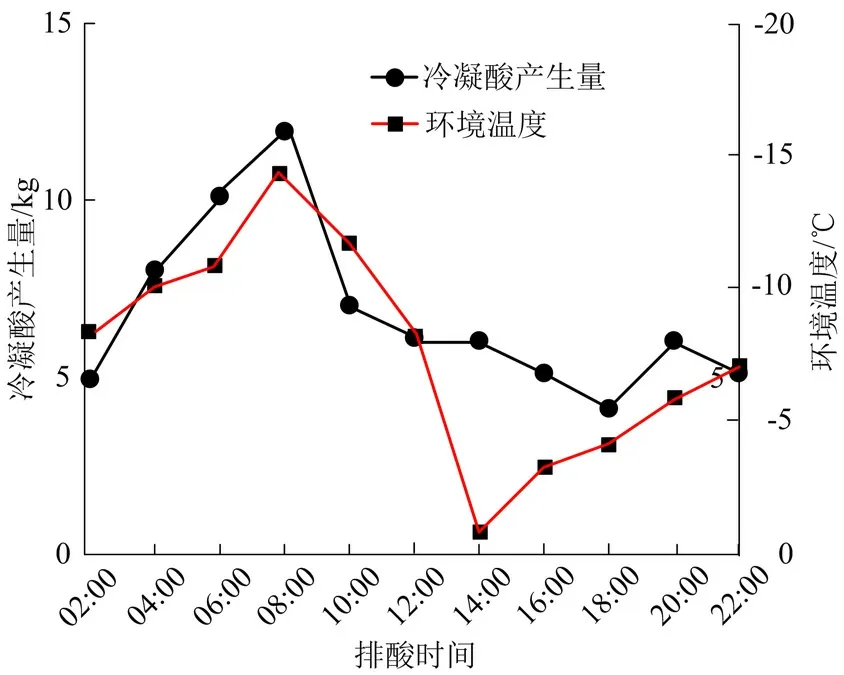

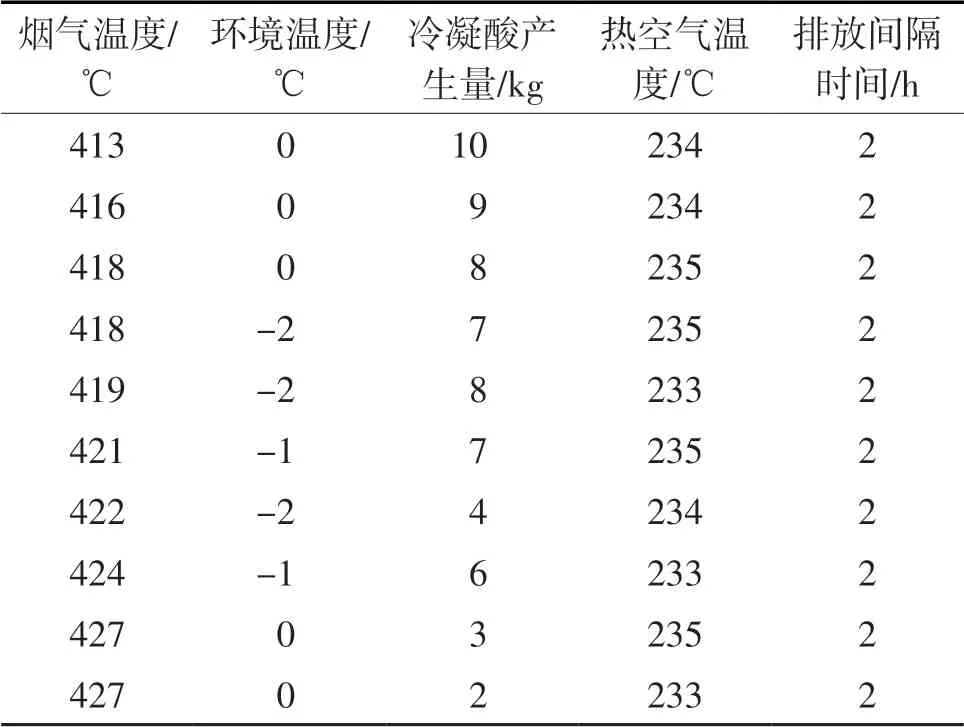

由于低溫換熱器列管積灰嚴重,每天都要對低溫換熱器清灰。每個清灰口都有不同程度的漏風現象,當冷空氣被吸入系統,由于溫度遠低于酸露點,冷空氣中的水分與酸性氣體結合,或冷空氣使煙氣局部溫度過低瞬時形成冷凝酸。特別在冬季,過低的環境溫度對冷凝酸形成的影響尤為明顯。下面是對某天不同環境溫度下冷凝酸的排放量進行統計,數據見表2,繪制冷凝酸質量隨環境溫度的變化趨勢見圖1。

表2 不同環境溫度下冷凝酸的排放量

圖1 冷凝酸排放量隨環境溫度的變化趨勢

由圖1 可以看出:環境溫度在-5 ℃左右冷凝酸排放量基本維持穩定,隨著溫度的繼續降低,冷凝酸產生量顯著增多,整體呈現冷凝酸產量隨溫度的降低而增加的趨勢。

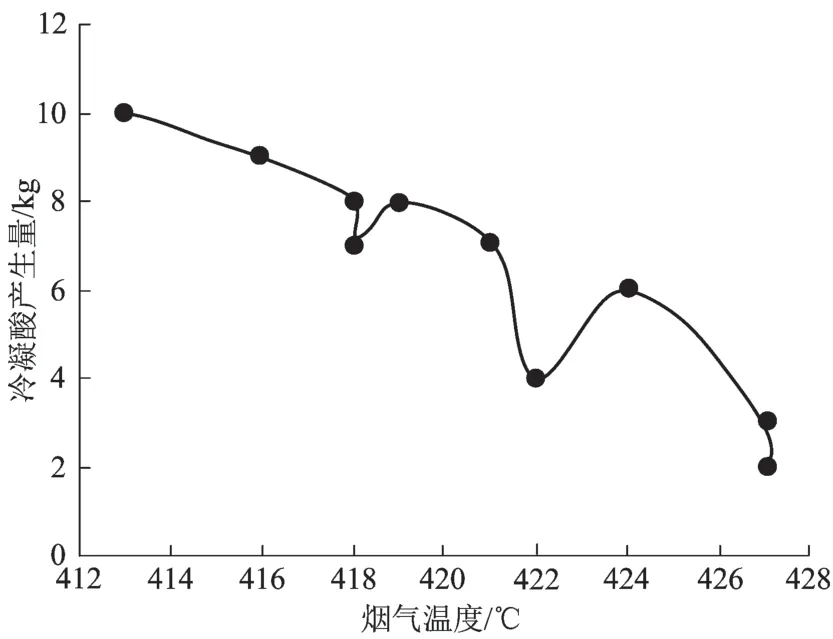

3.2 煙氣溫度

在低溫換熱器中,冷卻空氣溫度為200~250 ℃,而冷凝酸露點經驗值在400~500 ℃,所以換熱器列管換熱面上的局部溫度會低于酸露點,此時就會有冷凝酸形成,溫度越低,冷凝酸產生量越大。通過收集不同煙氣溫度時換熱器出口的冷凝酸統計排放量,數據見表3,繪制冷凝酸質量隨煙氣溫度的變化趨勢見圖2。

表3 不同煙氣溫度下冷凝酸排放量

圖2 冷凝酸產生量隨煙氣溫度的變化趨勢

由圖2 可以看出:在相同的環境溫度和熱空氣溫度下,隨著煙氣溫度的逐漸升高,冷凝酸產生量逐漸減少,說明冷凝酸產生量隨煙氣溫度的降低而增大。

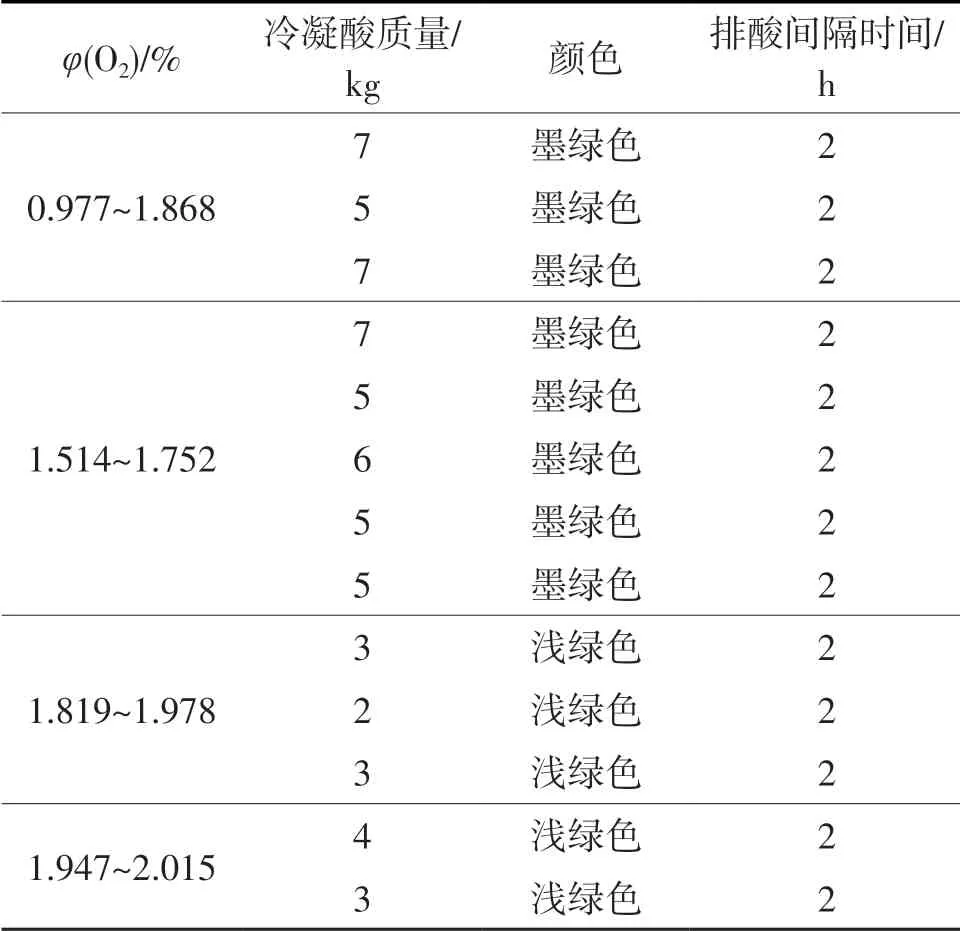

3.3 裂解爐氧濃度影響

在生產現場觀察排放的冷凝酸發現,當工藝控制指標都趨于正常時,冷凝酸呈淺綠色。對照磷酸類物質性狀分析,只有焦磷酸為黃色黏性液體,說明冷凝酸主要以焦磷酸為主。當裂解爐缺氧運行時,天然氣燃燒不完全,釋放熱量不充分,會生成單質碳,使冷凝酸發黑。提高天然氣的燃燒量,煙氣中的水分含量增加,導致冷凝酸露點升高,增加了冷凝酸的形成。不同氧濃度下冷凝酸的排放量見表4。

表4 不同氧濃度下冷凝酸的排放量

由表4 可以看出:隨著氧濃度運行區間的整體升高,天然氣燃燒由不完全燃燒向完全燃燒轉變,冷凝酸中的單質碳含量逐漸減少,冷凝酸的顏色由墨綠色變為淺綠色,同時冷凝酸的產生量也隨之降低。

4 減少冷凝酸產生的措施

4.1 減少冷空氣的吸入

為減少換熱器吸入冷空氣,可采取以下幾點措施:

1)改進換熱器清灰口的密封方式,將原來由單螺栓固定改為雙螺栓固定、石墨墊更換為帶加強圈的石墨復合墊,避免出現漏風現象。當換熱器不清灰時,用保溫棉覆蓋清灰口上封頭。

2)對清灰槍進行改造,當進行清灰工作時,在清灰槍頭體增加可移動滑蓋,保證在清灰時滑蓋一直扣在清灰口上,減少冷空氣的吸入。

3)將清灰工作優先安排在一天中氣溫相對較高的時間段進行。

4)加強清灰人員的操作技能培訓,提高清灰效率,縮短清灰過程。

4.2 提高煙氣溫度

根據冷凝酸的形成機理,在設備、管道允許的溫度條件下,盡量提高煙氣的溫度,可有效減少冷凝酸的生成。煙氣的最高溫度要根據下游設備的耐受力而定。根據運行經驗,如果煙氣溫度能控制在500 ℃以上,冷凝酸量可以大幅減少。

對于裂解爐燃燒的氧濃度,可穩定控制φ(O2)在2% 左右,氧含量過多會增加氮氧化物的生成。

4.3 更換換熱器設備材質

低溫換熱器列管材質為304 不銹鋼,該材質有較好的耐高溫性,但在耐腐蝕性方面效果較差,而316 不銹鋼添加鉬改善了鋼的耐腐蝕性。如果無法避免產生冷凝酸,建議低溫換熱器列管材質采用316 不銹鋼,雖然316 管材價格比304 管材貴30%左右,但其所延長的設備使用壽命定會帶來更高的效益。

5 結 語

廢硫酸裂解裝置生成的冷凝酸對生產系統造成了嚴重破壞,通過對環境溫度、煙氣溫度和裂解爐氧濃度對冷凝酸露點的影響進行分析,提出減少換熱器冷空氣吸入、提高煙氣溫度、更換換熱器列管材質等措施,減少冷凝酸的產生,可有效降低冷凝酸帶來的不良影響。