焚硫爐內擋墻結構模擬研究

劉耀倩

(南京合創工程設計有限公司,江蘇南京210037)

硫酸工業中,焚硫爐將硫磺與空氣通過燃燒反應轉為SO2,內部設置擋墻的目的是為了強化硫磺與空氣的混合,增強爐氣的湍流程度,提高爐氣在焚硫爐內的分布均勻程度,使液硫能夠充分燃燒,從而提高焚硫爐空間利用效率和整個生產效率。焚硫爐設計中,擋墻主要有格子擋墻和弓形擋墻2 種類型[1]。

格子擋墻是在磚與磚之間留下一個孔,形成大量的墻孔,使液硫、空氣及反應生成的SO2煙氣穿過墻孔,從而產生擴散,達到強化混合的效果。

弓形擋墻是另一種常見的焚硫爐擋墻形式,爐內一般設有2~3 個弓形擋板。這樣可以使爐氣氣流產生強烈的湍流,使空氣與液硫強烈混合,從而使液硫得到充分燃燒,生成SO2。其中,第一塊擋墻底部通常留有通道,其作用是使煙氣從下部通過;第二塊擋墻則相反,使煙氣從上部通過,達到強化混合和減小死區的目的。

計算流體力學(CFD)在模擬燃燒過程的流場分析中發揮了較大作用,能很好地研究湍流和組分傳輸現象[2],故本文采用CFD 方法對焚硫爐內液硫燃燒進行了模擬研究。

1 研究內容

該研究借助了ANSYS-Fluent 軟件,數值模擬了弓形擋墻和格子擋墻對焚硫爐內的溫度場和流場分布影響,比較了2 種擋墻的優劣。

2 模型描述

2.1 幾何模型

以500 kt/a 硫磺制酸裝置中使用的焚硫爐為研究對象,內部腔體直徑為4.9 m,全長為17.3 m,入口處有3 支磺槍[3]。內設弓形擋墻的焚硫爐為模型A,幾何形狀見圖1,內設格子擋墻的焚硫爐為模型B,幾何形狀見圖2。

圖1 內設弓形擋墻的焚硫爐幾何形狀

圖2 內設格子擋墻的焚硫爐幾何形狀

2.2 邊界設置

對分析的模型設定邊界條件,空氣和液硫入口皆為質量入口,邊界條件具體數據見表1。

表1 邊界條件設定

3 研究結果

3.1 模擬可靠性分析

為確保模擬的可靠性,首先將模擬結果與實際生產經驗數值進行對比,表2 為對比結果。可見模擬結果與生產經驗值的誤差在可接受范圍內。

表2 模擬可靠性驗證

3.2 流場分析

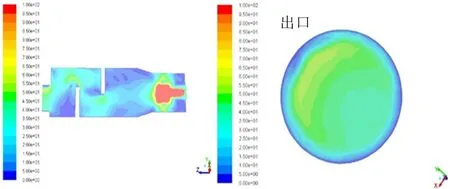

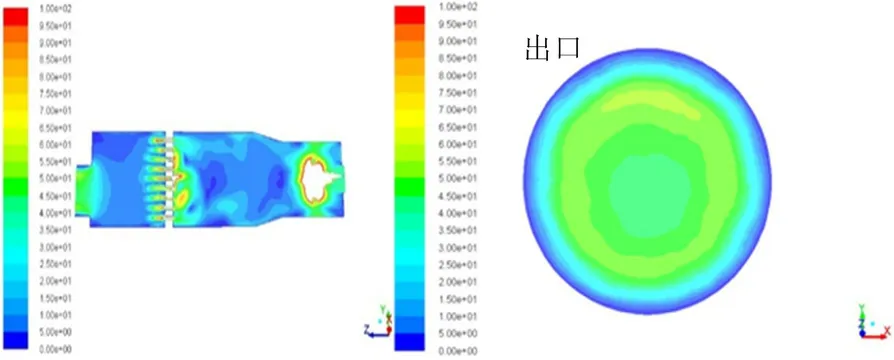

3.2.1 速度場分析

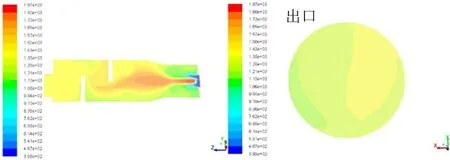

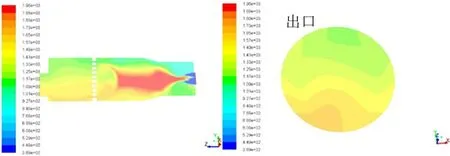

模型A 焚硫爐內速度分布見圖3,模型B 焚硫爐內速度分布見圖4,

圖3 模型A焚硫爐內速度分布

圖4 模型B焚硫爐內速度分布

由圖3~4 可見:模型A 的速度部分更加均勻,死區較少。相較于模型B,模型A 的空間利用率更高。此外,從焚硫爐出口的截面圖也可看出,模型B 的近壁面出低速度區占比較大,且速度梯度也較大。這表明相較于格子擋墻,弓形擋墻的強化混合效果更好。

3.2.2 溫度場分析

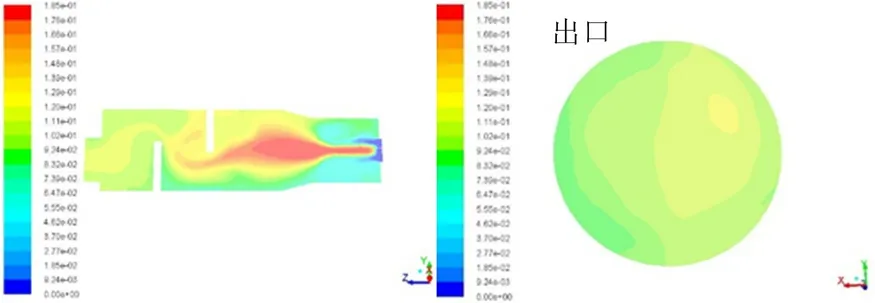

模型A 焚硫爐內溫度分布見圖5,模型B 焚硫爐內溫度分布見圖6。

圖5 模型A焚硫爐內溫度分布

圖6 模型B焚硫爐內溫度分布

由圖5~6 可見:模型A 的溫度分布更加均勻,溫度梯度較小,即燃燒幾乎充滿整個腔體,而模型B 的腔體上部溫度較低,擋墻前的中下部溫度較高。這說明燃燒過程集中在擋墻前的中下部區域,造成了腔體空間的浪費。此外,從表2 可看出,2 種模型的出口溫度相差不大;從焚硫爐內溫度分布可看出模型B 的出口溫度梯度較大,溫度最高處已達1 570 K。這對出口連接管道的材質要求更高[4]。所以相較于格子擋墻,弓形擋墻更加適用于焚硫爐。

3.2.3 SO2濃度場分析

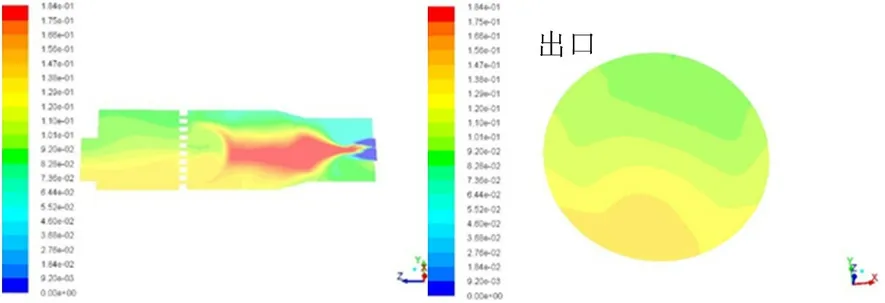

模型A 焚硫爐內SO2濃度分布見圖7,模型B焚硫爐內SO2濃度分布見圖8。

圖7 模型A焚硫爐內SO2濃度分布

圖8 模型B焚硫爐內SO2濃度分布

根據理想氣體狀態方程,該處的摩爾分數數值上等于體積分數。類似于溫度分布圖,模型A 的SO2濃度分布比模型B 的均勻。此外,模型B 的燃燒過程離進口管較近,長期使用會對進口管造成一定的損耗,而模型A 進口處的溫度較低,起到了保護進口管的作用。另一方面,從表2 的數據也可看出,相較于模型B,模型A 出口的SO2濃度更高,即弓形擋墻的設置使液硫的燃燒更加充分。

3.3 經濟分析

由表2 的模擬結果可知:模型A 出口的φ(SO2)更高,相較于模型B,出口φ(SO2)提高了2.44%。折算成經濟效益,以500 kt/a 硫酸裝置為例,設置弓形擋墻可多生產12.5 kt/a 濃硫酸[ 折合w(H2SO4)100%]。以硫酸250 元/t 計算,可增加收益312.5萬元/a。

4 結 語

通過對2 種設置不同擋墻的焚硫爐的流場分析,技術人員發現相較于格子擋墻,煙氣通過弓形擋墻后速度、溫度、濃度的分布更加均勻。這表明硫磺的燃燒更加充分,焚硫爐的空間利用率更大,出口SO2濃度更高。該研究結果對焚硫爐內擋墻的設計提供了理論指導。