急傾斜綜采工作面液壓支架回撤簡易裝車平臺設計與應用

簡學才 劉建 周忠國 周峧洋 張孟軍

摘 要:隨著急傾斜煤層綜采技術的推廣和應用,急傾斜煤層綜采液壓支架由幾噸發展改進到20多t,液壓支架回撤裝車采用傳統的起吊裝車安全威脅較大同時效率低,為滿足急傾斜煤層綜采液壓支架回撤裝車安全及提高裝車工效要求,總結形成了一套利用簡易混凝土裝車平臺裝車的工作經驗和方法。

關鍵詞:急傾斜;綜采;液壓支架;裝車

中圖分類號:TD355 文獻標識碼:A 文章編號:1671-2064(2020)12-0163-02

0引言

綠水洞煤礦位于華鎣山山脈中段,礦井于1981年建成投產,由于復式背斜及向斜影響其煤層呈“M”型,為單一煤層。受構造影響隨著水平向下延深,煤層傾角越來越大,局部甚至發生倒轉現象,由于傾角增大,頂板管理難度和飛矸威脅增大,若繼續采用高檔普采等方法已經不能滿足安全開采的需求,在20世紀90年代,綠水洞煤礦開始探索大傾角、急傾斜煤層綜合機械化開采,隨著綜采設備發展和對各種功能的需求,設備朝著“大”和“強”的方向發展,特別是液壓支架重量由原來的5t發展到22t,尺寸也隨著支撐力和防飛矸等特殊要求而增加。由于液壓支架重量和尺寸的增加,如果在回撤裝車中繼續采用傳統吊裝模式,安全風險大,同時受急傾斜煤層巷道異形斷面操作空間狹小等因素影響裝車效率及回撤進度,如何既安全又快速裝車成為礦井急需解決的問題[1-7]。

1急傾斜煤層綜采工作面回撤工藝及傳統裝車方式

綠水洞煤礦急傾斜煤層綜采工作面設備回撤,采用在風巷正對回撤通道施工回撤硐室、安設雙速絞車直接提升設備至風巷上出口,然后通過風巷內的轉向絞車運至起吊裝車處,通過起吊方式進行裝車,然后通過蓄電機車直接運輸至地面。急傾斜煤層綜采工作面設備回撤布置見圖1。

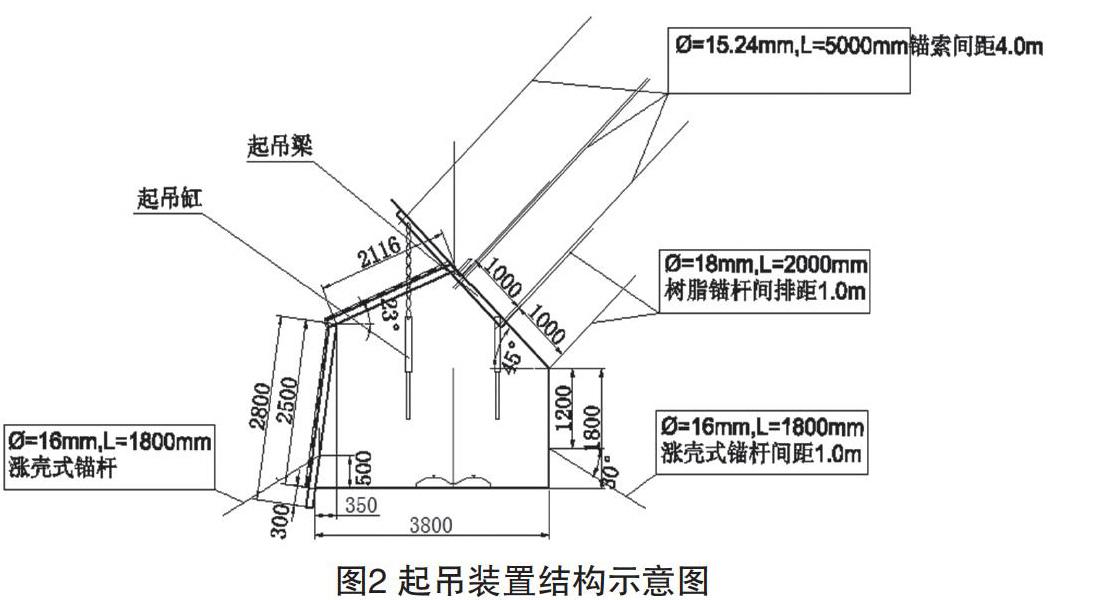

傳統裝車方式采用起吊裝置裝車,起吊裝置采用2根并排的11#礦工鋼加工而成鋼梁,并鉆孔安設銷子安設液壓缸,礦工鋼采用錨索固定在頂板上形成起吊裝置,起吊裝置結構見圖2,通過遠程操作閥片進行液壓支架起吊裝車,通過延伸至起吊裝置處的軌道,將液壓支架起吊至平板車高度后進行裝車作業。

隨著綜采設備更新,傳統起吊方式的缺點越來越凸顯。首先由于液壓支架重量增加,對起吊裝置牢固程度和起吊安全的要求較高,若達不到要求,在起吊過程起吊梁突然掉落或頂板破壞等極端情況下,所造成的安全威脅較大,其次因為急傾斜煤層巷道為異形斷面,矮幫側高度一般為1.8m,而起吊高度一般最低需要2.5m,故巷道需要將原三角煤取掉一部分,然后采用錨網支護,再施工起吊錨索,必須保證頂板完整,否則施工錨索的錨固力就不能達到要求,進而無法起吊,如果頂板較破碎則不能施工起吊裝置,必須避開,需要提前進行停采,導致回采煤量減少,傳統起吊方式適應性較差。

2簡易裝車平臺設計

在近水平煤層,回撤液壓支架通過使用一個簡易的帶斜坡金屬裝車平臺,既能提高效率,又能進行復用,成本非常低。但急傾斜煤層綜采工作面風巷因煤層傾角原因,受巷道斷面高度影響,必須從上出口至裝車段全部臥底,臥底量非常大,同時必須采用混凝土澆筑。金屬裝車平臺的傾角也不能太大,否則液壓支架上平臺時其探梁會掛巷道支護的梁子,破壞巷道支護,同時因巷道底板為煤炭,平臺固定的難度非常大,使用起來安全性得不到保證,如平臺移動可能造成無法上車反而發生液壓支架傾倒。結合急傾斜煤層實際情況,采用一種簡易的混凝土平臺方式裝車,采用該裝車平臺通過轉向絞車直接將液壓支架運至平板車直接上車,然后直接運輸,既能很好滿足急傾斜煤層和巷道實際情況,又不用起吊,安全性和工效得到提高。

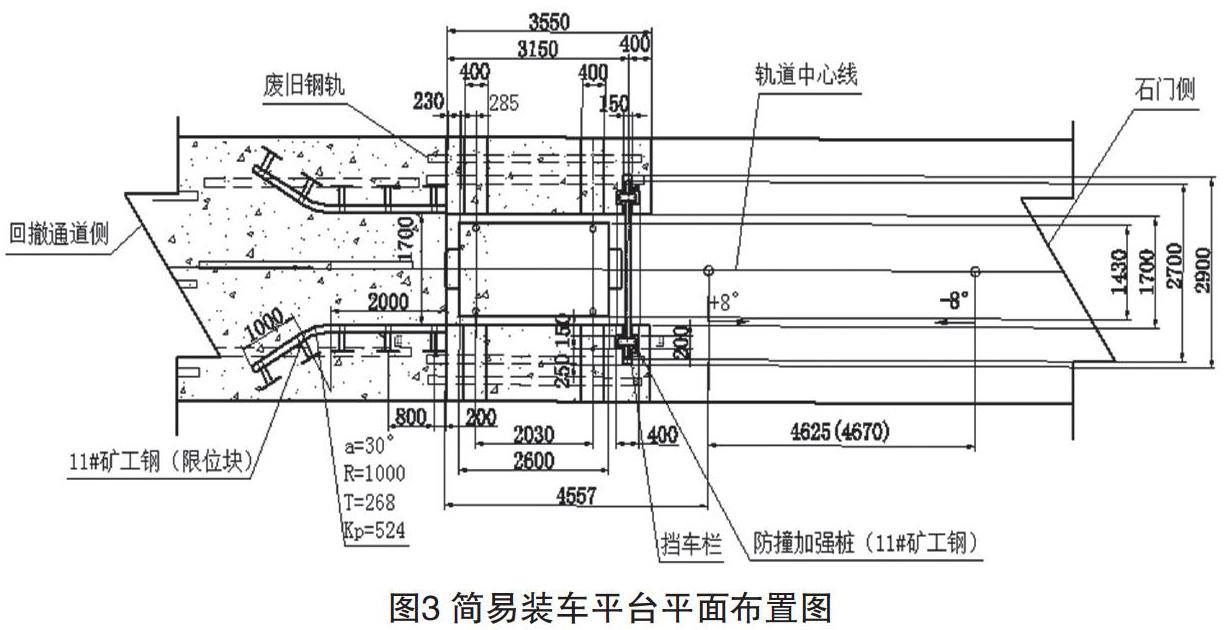

簡易裝車平臺采用臥底的方式,在風巷澆筑平面以下直接臥底,平板車整體低于風巷澆筑平面50mm,臥底深度650mm,長度略大于一個平板車長度,然后通過一個小斜坡就能回到風巷原底板高程,最后直接裝車運輸。

為了保證液壓支架從上車口運至裝車位置能夠直接裝車,需要在裝車位置前方采用11#礦工鋼加工限位塊,一起澆筑在混凝土中,使轉向絞車在拉液壓支架時能按指定線路移動,以此保證液壓支架裝車形態。限位塊為喇叭形狀,前方開口大后方小,主要是限制液壓支架移動線路,限位塊之間距離根據液壓支架規格進行確定,一般1.5m寬的液壓支架限位塊間距為1.7m,1.75m寬的液壓支架限位塊間距為1.9m。

為了避免液壓支架上車時平板車上翹和移動,在平板車位置前端下方澆筑一個支撐平臺,保證液壓支架裝車時平板車不上翹,同時在尾部增設防撞樁,不讓液壓支架前后移動。簡易裝車平臺平面布置見圖3,簡易裝車平臺剖面見圖4。

3簡易裝車平臺應用效果

通過在礦井3134、3212、3221等綜采工作面的回撤,與以前工作面回撤采用傳統裝車方式進行比較,采用傳統起吊方式裝車回撤,一個工作面液壓支架平均每班能裝車1.5車,而采用簡易裝車平臺平均每班能裝車2車,工效提高30%,即相當于回撤一個工作面的液壓支架能節約近1/3的時間,特別是在回撤后期,由于距離上出口越近,工作面液壓支架回撤頻率越快,這時裝車方式對其效率要求就越高,傳統起吊方式裝車每個班裝車量最多就2車,而簡易裝車平臺能達到4車,保證了工作面回撤出來的液壓支架能及時裝車拉走,不會造成液壓支架在上出口堆積,加快工作面回撤工作,提高了回撤效率。簡易裝車平臺在使用過程既能提高功效,又能減少起吊環節,增加了作業安全性。

4結語

(1)使用簡易裝車平臺能夠減少材料投入。簡易裝車平臺材料消耗,需要約13m3的C30混凝土,約0.47t11#礦工鋼,固定錨桿4套,根據目前單價情況,材料消耗累計約6500元。

(2)使用簡易裝車平臺能夠提高裝車效率,使用該平臺投入少,能增加工效,提高作業安全性,受巷道頂板和支護制約小,與傳統裝車方式比較,能夠近可能多回采資源,具有投入少、安全性高、操作性可靠、適應性強等特點,推廣應用前景廣闊。

參考文獻

[1] 章忠.綜采工作面液壓支架回撤裝車平臺應用新技術[J].科學與財富,2011(11):247.

[2] 張紅帥.綜采工作面回撤液壓支架新型裝車平臺的技術應用[J].山東煤炭科技,2014(11):147-149.

[3] 張明懷.新型全自動拆除工作面用液壓支架裝車平臺的技術應用[J].科學技術創新,2020(4):148-149.

[4] 王洪波,黃優.“牽引機+簡易裝車平臺”在高瓦斯三軟煤層綜采回撤中的應用[J].貴州工程應用技術學院學報,2019,37(3):106-110.

[5] 任有為.液壓支架回撤裝車平臺在工作面回收中的應用[J].機械管理開發,2019,34(3):147-148.

[6] 劉輝.綜采工作面液壓支架回撤裝車平臺的應用與改造[J].煤礦開采,2018,23(s1):24-26.

[7] 高鵬.滑輪組在液壓支架拆除裝車施工中的應用[J].江西煤炭科技,2017(2):180-181.