Ni-Cr釬料釬焊鍍鈦CBN界面微觀結構分析

王君臨, 肖 冰, 王樹義, 蘇仕超, 浦一子, 高 睿

(南京航空航天大學 機電學院, 南京 210016)

立方氮化硼(CBN)具有優異的力學性能和良好的化學惰性,因此被廣泛應用于加工鐵基合金、鎳基合金和鈦基合金等鐵族金屬合金[1-2]。目前,制備CBN磨具的常用方法有燒結、電鍍和釬焊[3]。其中,通過燒結和電鍍兩種方法制備的CBN磨具只是機械包埋磨粒,對磨粒的把持力有限,在加工過程中磨粒易脫落,影響磨具的加工效率和使用壽命。而釬焊CBN磨具通過釬焊過程中釬料與CBN磨粒界面處產生的化學冶金反應,實現了磨粒、釬料和基體之間的高強度結合[4-5]。釬焊CBN磨具因其磨粒出露率高,容屑空間大,加工過程中磨粒不易脫落,使用壽命長,便于實現磨粒有序排布等特點而被研究人員廣泛關注。

目前,用于釬焊CBN的活性釬料多為含Ti活性釬料,如Ag-Cu-Ti和Cu-Sn-Ti等[6-9]。這些釬料對CBN磨粒均具有良好的潤濕性,釬料中的活性元素Ti能與CBN磨料反應產生TiN、TiB和TiB2,實現高強度的冶金結合。但是,Ag基活性釬料和Cu基活性釬料存在耐磨性和高溫性差等問題,難以滿足重負荷磨削加工的需求。

Ni-Cr釬料具有硬度高、耐磨、高溫性能好的特點,常用于制備重負荷磨削用途的釬焊金剛石磨具[10]。然而,Ni-Cr釬料無法潤濕CBN磨粒,不能直接用于制造釬焊CBN磨具。為解決這個問題,采用鍍鈦CBN磨粒與Ni-Cr合金釬料釬焊,通過對CBN磨料進行預金屬化來改善CBN磨料與釬料之間的潤濕問題,還能一定程度降低釬焊過程中的熱損傷[11-12]。釬焊后使用掃描電子顯微鏡、能譜儀和X射線衍射儀觀察和分析鍍鈦CBN磨粒焊后形貌,鍍鈦CBN磨粒與Ni-Cr釬料結合界面的微觀形貌,并且對界面處的反應進行了熱力學分析,揭示了Ni-Cr釬料和鍍鈦CBN磨粒的反應機理。

1 試驗條件及方法

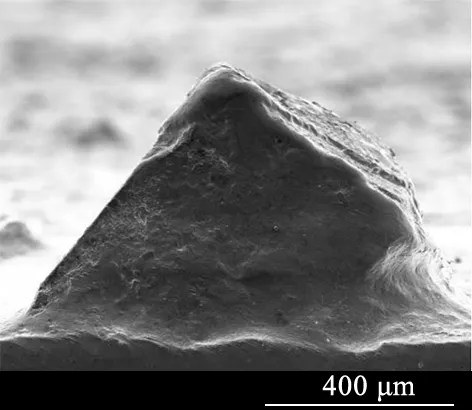

試驗采用的鍍鈦CBN磨粒粒度為30/40(425~600 μm,如圖1),采用化學氣相沉積法(CVD)鍍鈦。選用釬料為Ni-Cr合金粉末,粒度為200目(基本顆粒尺寸為75 μm)。鋼基體材料為30 mm×15 mm×3 mm的45號鋼。

圖1 鍍鈦CBN磨粒微觀形貌

釬焊前,用丙酮對鋼基體和金剛石的表面進行超聲清洗,將Ni-Cr活性釬料均勻鋪在鋼基體上,厚度約為300 μm。然后,將鍍鈦CBN磨料均勻鋪于釬料表面,制成待釬焊試樣(如圖2)。將待釬焊試樣放入真空爐,加熱至1 030 ℃,保溫20 min,隨爐冷卻至室溫后取出,釬焊過程中真空度不低于1×10-2Pa。

圖2 Ni-Cr釬料真空釬焊鍍鈦CBN磨粒示意圖

采用美國FEI公司的Quanta250FEG型場發射掃描電鏡(SEM)觀察釬焊后鍍鈦CBN磨粒的焊后形貌,以及Ni-Cr活性釬料和鍍鈦CBN磨粒之間的界面微區分層結構,并用能譜儀分析該界面的元素分布和可能相。采用德國布魯克公司的Bruker D8 Advance型X射線衍射儀對釬焊前后的鍍鈦CBN磨粒表面的生成物進行分析。

2 試驗結果與分析

2.1 鍍鈦CBN磨粒焊后形貌分析

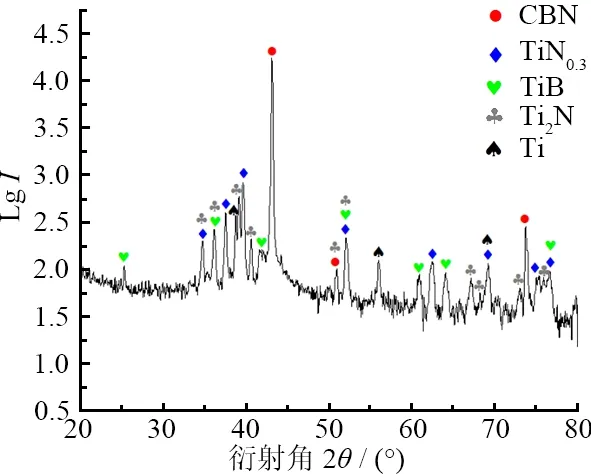

圖3所示為鍍鈦CBN磨料的X射線衍射圖。由圖3可以看出:在鍍鈦過程中,Ti和CBN磨粒發生相互滲透和反應,形成Ti-N和Ti-B化合物。TiN是非化學計量化合物,其穩定的組成范圍為TiN0.37~TiN1.16,N含量在一定范圍內變化不會引起TiN結構的變化,故該層Ti-N和Ti-B化合物應為TiN和TiB。鍍鈦CBN磨粒的結構為金屬鈦-TiN和TiB-CBN磨粒的三層結構,鈦層與CBN磨粒具有良好的結合力。

圖3 鍍鈦CBN磨粒X射線衍射圖

釬焊后鍍鈦CBN磨粒的宏觀形貌如圖4所示。從圖4中可以看出:Ni-Cr釬料對鍍鈦CBN磨粒表現出較好的潤濕性。釬焊后CBN磨粒刃角清晰,Ni-Cr釬料對鍍鈦CBN磨粒表現出較好的潤濕性。釬焊后CBN磨粒刃角清晰,與釬料結合緊密無裂紋,出露高度約為整個磨粒高度的50%。釬焊后,CBN磨粒表面色澤發生改變。

圖4 鍍鈦CBN磨粒的焊后形貌

2.2 釬焊后鍍鈦CBN磨粒微觀結構分析

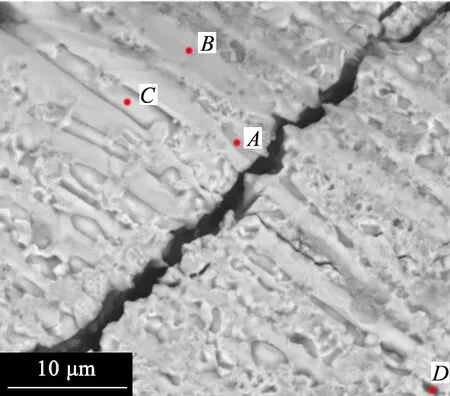

圖5所示為釬焊后CBN磨粒表面鍍層部分的開裂和脫落。將圖5區域1放大得圖6,從其中可以清晰地看到鍍層上存在的微觀裂紋。這是由于CBN磨粒的熱膨脹系數(4.1×10-6K-1)與Ni、Ti等金屬元素的熱膨脹系數(1.2×10-5K-1)差距較大,釬焊過程中產生很大的應力,致使鍍層開裂和脫落。

圖5 釬焊后CBN磨粒表面鍍層部分開裂和脫落

圖6 圖5區域1放大圖

表1為采用能譜分析儀對圖6中的A、B、C、D點進行點元素分析的結果。從表1中可以發現:釬焊后鍍鈦CBN磨粒未被Ni-Cr釬料包埋的部分表層也出現了大量的富Ni相,而原本的鈦鍍層則消失不見。這是因為Ni和Ti具有很強的結合力,釬焊過程中Ni-Cr活性釬料中的Ni原子沿著鈦鍍層擴散和反應生成Ni-Ti金屬間化合物,使得Ni-Cr釬料能夠濕潤和爬升鍍鈦CBN磨粒。即使是磨粒未被Ni-Cr釬料包埋的區域,鍍鈦層也能與Ni-Cr釬料反應。圖6中B點的測試分析顯示,這些Ni-Ti化合物大部分以Ni3Ti的形式存在。

表1 圖6標記點元素組成(物質的量分數)和可能相

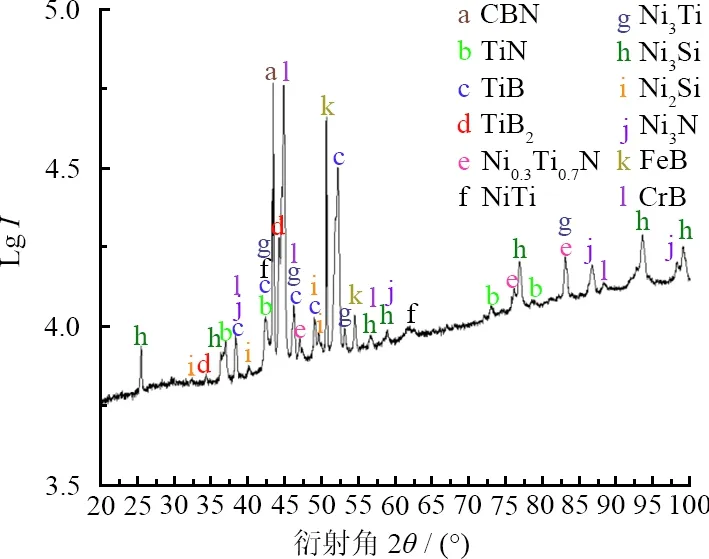

為進一步研究釬焊過程中鍍鈦CBN磨粒與Ni-Cr活性釬料的焊后生成物和釬焊機理,采用X射線衍射儀對焊后試樣表面生成物進行分析(見圖7)。對試樣進行磨拋處理后用掃描電子顯微鏡觀察分析鍍鈦CBN磨粒與Ni-Cr釬料的連接界面。

對比圖3和圖7可以發現:釬焊前后,磨粒表面的物質發生改變。釬焊后CBN磨粒表面的鈦鍍層完全轉化為Ni-Ti,Ti-N,Ti-B等含Ti化合物,不再存在單質鈦。而Ni3N、TiN等物質的存在表明釬焊過程中,CBN磨料中的N原子和B原子也在向鍍鈦層和Ni-Cr釬料處擴散。由此可以推斷,釬焊過程中,CBN、鍍鈦層、Ni-Cr釬料之間出現了相互擴散和反應,實現三者之間的化學冶金結合。

圖7 釬焊后試樣表面生成物的X射線衍射圖

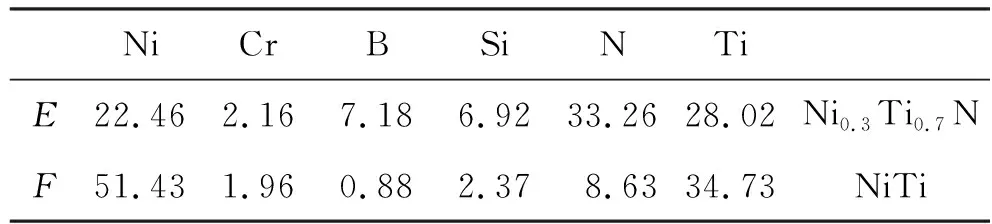

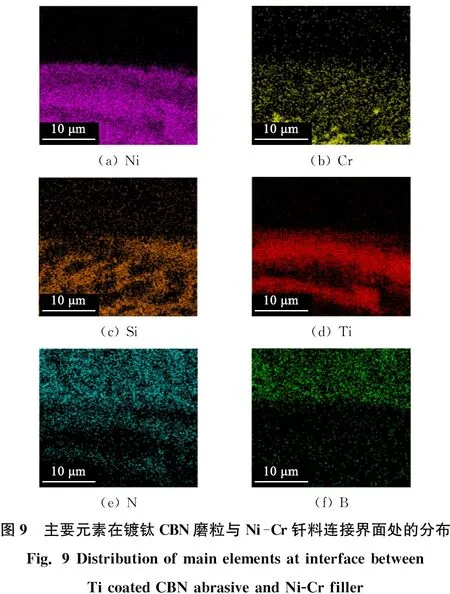

釬焊后鍍鈦CBN磨粒和Ni-Cr活性釬料連接界面如圖8所示。X射線能譜儀對界面進行面掃描分析的結果如圖9所示。從圖9中可以看出:釬焊后,在CBN磨粒鈦鍍層處出現了大量的Ni元素和部分N元素。這表明在釬焊時,鈦層同時和CBN磨粒,Ni-Cr合金釬料發生擴散和反應,形成一個連接CBN磨粒和Ni-Cr合金釬料的中間層。對該中間層的各相進行點掃描分析(見表2),發現該中間層主要由Ni0.3Ti0.7N相和NiTi相組成。

表2 圖10a標記點元素組成(at.%)和可能相

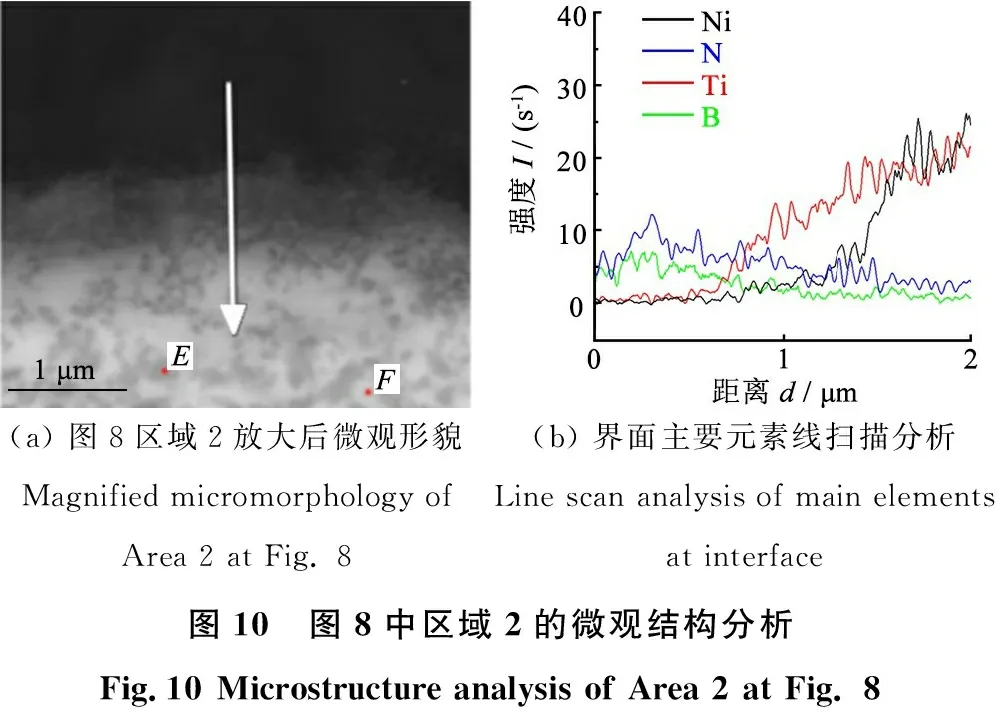

圖8中區域2為CBN磨粒和鈦層的連接界面,將其放大并用能譜儀進行線掃描分析,其結果如圖10。從圖10a可以看出:在CBN磨粒與鈦層之間的界面處,出現了一個由鈦層和CBN磨粒相互滲透形成的中間層,結合圖10b的元素分布圖譜,得出該中間層主要由Ti-N和Ti-B化合物組成。結合圖7,認定這些化合物主要為TiN,TiB和TiB2。其主要來源有:(1)鍍鈦過程中生成的TiN和TiB;(2)釬焊過程中,Ti作為活性元素與CBN反應,生成的TiN,TiB和TiB2。

圖8 鍍鈦CBN磨粒與Ni-Cr釬料連接界面微觀形貌

2.3 界面反應機理分析

鍍鈦CBN磨粒與Ni-Cr合金釬料的緊密結合是通過釬焊過程中各元素的相互滲透和反應來實現的。釬焊過程中,隨著溫度升高,鈦層的Ti作為活性元素將向CBN擴散并與CBN磨粒發生反應,反應為

2BN+3Ti→TiB2+2TiN

查閱資料[13],在1 030℃時,上述反應的Gibbs生成自由能ΔG=-230 kJ/mol,這表明在該溫度下,鈦層將與CBN磨粒進一步反應生成TiB2和TiN等。

當溫度達Ni-Cr合金釬料的熔點時,Ni-Cr釬料熔化,其中的Ni元素開始大量擴散滲透鈦層并帶動釬料沿鈦層爬升CBN磨粒。隨著釬焊的進行,熔融狀態的Ni元素將大量向鈦層進行遷移。當Ni元素溶度較高時,Ni與Ti將反應生成穩定的金屬間化合物NiTi和Ni3Ti。發生的反應為

3Ni+Ti→Ni3Ti,Ni+Ti→NiTi

根據文獻[14],Ni3Ti和NiTi的Gibbs生成自由能為ΔGNi3Ti=-37.8+0.006 54TkJ/mol,ΔGNiTi=-38.85+0.005 34TkJ/mol。根據計算,這兩個反應均能在釬焊溫度下正向進行。在Ti原子溶解度較高處,Ni原子將嵌入α-Ti中形成(Ti,Ni)固溶體相。然而,該固溶體表面存在不飽和鍵,極易吸附來自CBN磨粒中的N原子,轉變為Ni0.3Ti0.7N,該物質是一種“核-殼”結構的化合物,其晶格參數值與TiN幾乎相同[15-17]。

3 結論

在1 030 ℃時,采用Ni-Cr釬料釬焊鍍鈦CBN磨粒,觀察磨粒焊后形貌及其與釬料的連接界面,分析磨粒表面生成物,得出以下結論:

(1)鍍鈦CBN磨粒能夠通過使用Ni-Cr合金釬料釬焊實現和45號鋼鋼基體的緊密結合,焊后磨粒刃角清晰,出露高度約為磨粒高度的50%。

(2)釬焊后,CBN磨粒出露部分的鈦鍍層轉變為一層Ni-Ti金屬層。這是由于釬焊過程中,Ni-Cr釬料中的Ni原子等不斷向鈦層擴散發生反應。

(3)在鍍鈦CBN磨粒被Ni-Cr釬料包埋的部分,磨粒的鈦層在Ni、N等元素的擴散滲透下,轉變為連接CBN磨粒和Ni-Cr合金釬料的一層中間層,該中間層主要由Ni0.3Ti0.7N相和NiTi相組成。該中間層的存在實現了鍍鈦CBN磨粒與Ni-Cr合金釬料的牢固結合。