基于激光測距定位的切割片應力和溫度場仿真分析*

宋 鈺, 孟廣耀, 高志陽, 沈毅松

(青島理工大學 機械與汽車工程學院, 山東 青島 266520)

汽車配件因形狀復雜常采用鑄造工藝生產(chǎn),鑄造過程不可避免地產(chǎn)生澆冒口,而后續(xù)加工中需要將其去除。目前企業(yè)普遍使用手動式切割機去除,切削過程中產(chǎn)生的高溫與工件摩擦造成火花噴濺,工作環(huán)境存在一定安全隱患。

田建平等[1]利用液壓傳動進行進給,結合電氣控制,設計了一種能夠自動進給并且砂輪線速度可調的新型切割機;李寧等[2]設計了基于PID控制器的砂輪切割機進給自動控制系統(tǒng),實現(xiàn)了砂輪片速度的自動控制,使其與切割力相匹配;陳暉等[3]通過PLC控制步進電機,實現(xiàn)切割過程中工件的進給,利用單片機設定砂輪的轉速和進給量,實現(xiàn)了切割機的自動化。以上都是對砂輪切割機的自動進給和速度控制方面進行的研究。實際工作時,切割片在高溫環(huán)境下與工件通過摩擦接觸進行切削,會產(chǎn)生磨損,磨損后的切割片直徑減小,影響下一步自動切削時切割片與工件間的定位,進而影響加工精度。

作者團隊基于激光測距儀提出一種切割片自動定位的方法,測量切割片磨損后的直徑。利用ABAQUS有限元分析軟件建立三維仿真模型,分析改變切割片厚度對于切削應力、溫度場等的影響,證明適當增加切割片厚度尺寸的可行性。

1 自動定位系統(tǒng)方案

1.1 總體方案

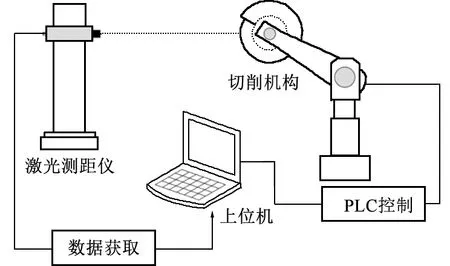

激光測距儀通過向目標物體發(fā)射激光束,光電元件接收反射的激光束,計時器確定從發(fā)射到接收的時間,從而可以得到與目標體之間的距離[4]。激光測距方向性強,可以實現(xiàn)無接觸式測量,較適合切割片高速切割時的工況,自動定位系統(tǒng)如圖1所示。要確定每次切削結束時切割片的剩余直徑,在切割片水平軸線固定位置處放置激光測距儀。激光測距儀測量出當前距離,將測量信號傳輸至上位機,通過上位機進行數(shù)據(jù)收集并顯示距離變化,再根據(jù)變化值和磨損前切割片定位坐標進行再次計算,得到下一步切削的位置信息,PLC連接上位機控制切削機構的下刀距離。

圖1 切割機自動定位系統(tǒng)示意圖

1.2 測量原理

圖2 系統(tǒng)測量原理圖

(1)

其中:D為切割片原始直徑,mm;D′為切割片磨損后直徑,mm。

1.3 系統(tǒng)說明

2 ABAQUS高速切削三維建模

奧氏體304不銹鋼廣泛用來制造耐腐蝕的汽車配件,仿真選用304不銹鋼作為澆冒口部件材料。樹脂剛玉切割片在切割不銹鋼等材料時性能較好,切割精度較為穩(wěn)定,因此切割片用樹脂剛玉材料的。將澆口形狀簡化為如圖3所示的四分之一圓柱殼體,外曲面直徑18 mm,內曲面直徑10 mm,長度為30 mm,將模型一端設為固定約束。切割片工作時高速旋轉,轉速為3 200 r/min。由于奧氏體304不銹鋼的組成成分中Cr、Ni、Mn等元素質量分數(shù)較大,加工過程中韌性較好,會產(chǎn)生較大的塑性變形[5],因而使用幾何非線性參數(shù)設置。采用ABAQUS自帶的庫侖摩擦模型[6],摩擦系數(shù)為0.3,定義初始環(huán)境溫度為20 ℃。

圖3 澆口工件三維簡化模型

2.1 材料屬性及仿真參數(shù)

樹脂剛玉切割片密度ρ=3 900 kg/m3,彈性模量E=375 GPa,泊松比μ=0.2,熱導率λ=30 W/(m·℃),比熱容c=1 170 J/(kg·℃);304不銹鋼材料密度ρ=7 850 kg/m3,彈性模量E=194.02 GPa,泊松比μ=0.3。由于304不銹鋼材料的熱導率、比熱容隨溫度的變化而變化,其變化情況見表1[7]。

表1 304不銹鋼熱導率和比熱容

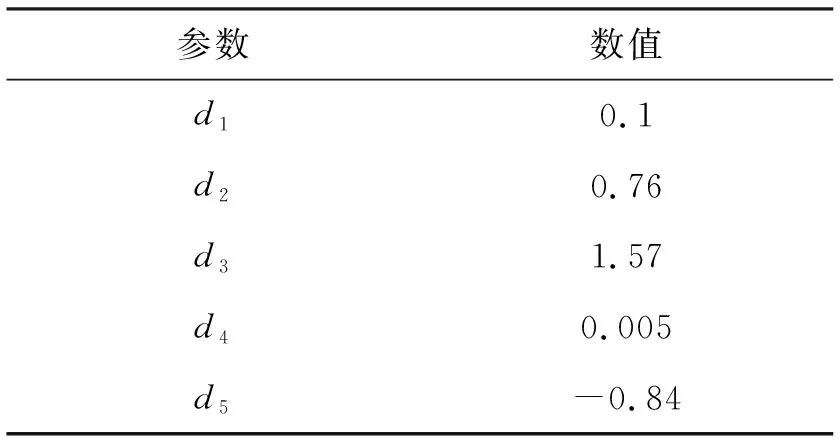

仿真采用Johnson-Cook本構模型和損傷失效模型,模型參數(shù)見表2、表3[8],J-C模型公式不再贅述。

表2 304不銹鋼Johnson-Cook本構模型參數(shù)

表3 304不銹鋼Johnson-Cook損傷失效模型參數(shù)

2.2 網(wǎng)格劃分

為了獲得良好的切削形態(tài),同時劃分較少的網(wǎng)格數(shù)量,減少計算量,將澆口模型分為切削區(qū)和非切削區(qū),只在切削區(qū)域布置相對較密的種子,兩區(qū)域的網(wǎng)格尺寸通過掃掠技術進行過渡。切削過程屬于典型的力-熱耦合過程,所以單元庫選用Explicit,使用溫度-位移耦合的Family設置,因澆口模型網(wǎng)格存在較大的變形,為了使分析精度不會受到大的影響,選用線性減縮積分單元。

3 結果及分析

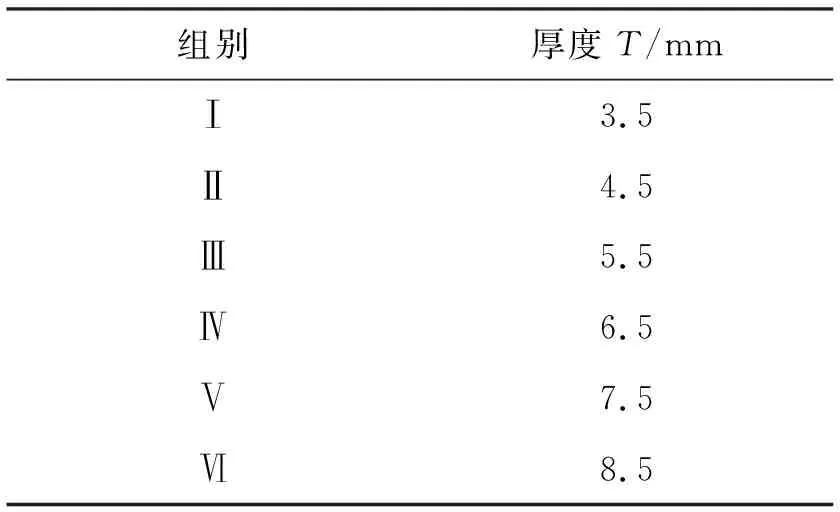

采用單因素變量原則,切割片直徑為400 mm,其厚度參數(shù)如表4所示,根據(jù)參數(shù)表進行切削仿真試驗。

表4 切割片厚度參數(shù)表

3.1 切割片厚度對接觸表面應力的影響

切削初期,即時間為2×10-6s時,工件表面的應力分布見圖4。

根據(jù)圖4a可以看出:工件表面與切割片相接觸的區(qū)域,即圖中向下凹陷的區(qū)域,產(chǎn)生近似對稱的2個類菱形應力集中區(qū),最大應力值為338.6 MPa,以類菱形的中心向外遞減。

由圖4b可知:工件的應力集中區(qū)域發(fā)生在不與切割片產(chǎn)生直接相互作用的工件側面,與切割片直接接觸的區(qū)域應力分布比較均勻,其平均應力為224.5 MPa。

由圖4c可知:工件表面的接觸區(qū)域應力分布較為均勻,約為263.8 MPa;側面產(chǎn)生圓弧狀應力集中區(qū)域,最大應力值527.7 MPa,較3.5 mm工件最大應力值增大約35.8%。

圖4d中,接觸區(qū)域的應力分布更為均勻,平均應力值234.5 MPa;同樣在側面形成應力集中區(qū)域,最大應力值為511.5 MPa。

觀察圖4e可以發(fā)現(xiàn):在應力分布均勻的接觸區(qū)域和有應力集中的側面區(qū)的交界處有應力很小的區(qū)域,應力值約為117.0 MPa;與之相連的是應力集中區(qū)的最大應力值處,最大應力為562.2 MPa,是較小應力值的近5倍,且此處應力梯度較大。

圖4f中側面應力集中區(qū)的整體面積小,最大應力值為381.4 MPa,最大應力值介于4a和4b工件的最大值之間。

切割片厚度增加后,切削過程中切割片與工件間的接觸面積增大,避免了兩者間的接觸區(qū)產(chǎn)生應力集中的現(xiàn)象,接觸區(qū)域的應力分布整體較為均勻。

加工過程進行到一半,即時間為1×10-4s時,工件表面的平均應力如圖5所示。由于切割片厚度增加,質量隨之增加,造成切削過程中切割片對工件的擠壓力有不同程度的增大。企業(yè)常用的厚度為3.5 mm的切割片對工件的切削作用造成的平均應力值為413.0 MPa;4.5 mm厚度的形成的平均應力略有增加,為425.0 MPa;切割片的厚度值增加至5.5 mm時,工件表面的平均應力為496.0 MPa,相比于3.5 mm切割片形成的平均應力增大20%;厚度值6.5 mm的切割片加工過程中形成的平均應力為454.0 MPa,應力增加幅度有所降低;7.5 mm和8.5 mm厚度的切割片平均應力超過500.0 MPa。

圖5 1×10-4s時工件表面的平均應力

3.2 切割片厚度對切削區(qū)域溫度的影響

加工過程中,由于切割片和澆口之間的高速摩擦和擠壓作用,在兩者間的接觸界面上產(chǎn)生較多熱量。304不銹鋼的熱導率系數(shù)較小,材料的導熱性能較差,切削過程中散熱較差,導致切削區(qū)的溫度較高。高速旋轉的切割片與工件接觸初期,即時間為2×10-6s時,工件表面切削區(qū)的溫度分布見圖6。

從圖6a中可以看到:Ⅰ組切割片云圖的最高溫度較低于其他云圖,最高溫度值為665 ℃。通過比較發(fā)現(xiàn),Ⅰ組的升溫區(qū)域最為集中,即切割片與工件間的接觸區(qū)域僅有很小的面積產(chǎn)生升溫,且升溫區(qū)域呈“凹”形,切割片上接觸區(qū)域的同一水平線上存在較大的溫度梯度。由于局部升溫面積較小,高溫區(qū)與常溫區(qū)之間的溫度過渡過于急促,受此影響,區(qū)域內材料的熱軟化現(xiàn)象明顯,工件表面形貌變化較大,加工過程中切割片的磨損加劇,耐用度降低。

由圖6b可以看到:厚度為4.5 mm的Ⅱ組僅在升溫區(qū)側面的很小面積上存在最高溫度區(qū)域。150~600 ℃的過渡區(qū)域占有較大面積,可減緩溫度變化過急的現(xiàn)象。

由圖6c可以看到:接觸界面的整體升溫區(qū)進一步擴大,整個云圖不同溫度之間有較大的過渡區(qū)域,幾乎不存在超高溫度區(qū)域,進一步減輕溫度梯度產(chǎn)生的影響。

由圖6d可知:Ⅳ組產(chǎn)生較大面積的最高溫度區(qū)域,且最高溫度值超過1 000 ℃,但整體升溫區(qū)面積沒有明顯增大,同樣導致高低溫度區(qū)之間的過渡急促。

由圖6e可知:Ⅴ組在接觸區(qū)前端有不連續(xù)的溫度超過1 000 ℃的區(qū)域,面積較小,除此之外,其他較低溫度間的過渡面積相對較大。

根據(jù)圖6f發(fā)現(xiàn):由于切割片厚度增加,接觸區(qū)的溫度主要在水平方向上產(chǎn)生梯度變化,溫度變化形狀不規(guī)則,400~800 ℃的溫度過渡區(qū)域面積很小,此區(qū)域內溫度變化梯度較大。

總的來說,適當增加切割片的厚度可以避免升溫區(qū)產(chǎn)生較大面積的高溫區(qū)域,且可以較為明顯地增大升溫區(qū)域的整體面積,以使升溫區(qū)有足夠的溫度過渡范圍,減緩溫度過渡較為急促的現(xiàn)象。

切割片運動至一半時間即1×10-4s時,工件表面的局部高溫情況見圖7。

由圖7a可知:Ⅰ組工件表面局部產(chǎn)生高溫區(qū)域,最高溫度值為1 988 ℃,其他部分的整體平均溫度達350 ℃。受高溫影響,局部表面產(chǎn)生較大的形貌變化,使得高溫區(qū)域呈三角形變化。

觀察圖7b可知:切割片運行到一半時,Ⅱ組的工件材料表面平均溫度值為330 ℃,局部高溫區(qū)域的最高溫度值為1 867 ℃,相比于Ⅰ組的局部最高溫度值有所降低。

比較發(fā)現(xiàn),圖7c工件表面的變形與圖7a、圖7b相比程度較小,表面有較良好的形貌特征。Ⅲ組的最高溫度值為1 408 ℃,比Ⅰ組表面的最高溫度值下降約29.2%。表面其他區(qū)域的平均溫度值為250 ℃。

由圖7d可知:Ⅳ組此時的局部最高溫度值為1 414 ℃,同樣低于Ⅰ組形成的最高溫度。

圖7e中的局部高溫現(xiàn)象相對嚴重,最高溫度值達2 204 ℃,其他區(qū)域的平均溫度達380 ℃,2個溫度值均高于Ⅰ組,但表面形貌較好。

由圖7f可知:Ⅵ組的最高溫度值達2 078 ℃,平均溫度值達360 ℃,受切割片厚度尺寸增加的影響,局部高溫區(qū)域近似長橢圓狀。

304不銹鋼的塑性和韌性較大,切削過程中會引起一定的尺寸變化。由圖7可知:適當增加切割片厚度,可以改善塑性變形現(xiàn)象;此外,厚度得到一定程度的增加后,接觸面積增大,改善了散熱條件,加工過程中的局部高溫現(xiàn)象有所緩解。

分析步結束即時間為2×10-4s時,工件切削區(qū)域的平均溫度見圖8。根據(jù)圖8可以看出,切削后的平均溫度值隨切割片厚度的增加而降低。8.5 mm厚度的切割片在該時間時形成的區(qū)域平均溫度為224 ℃,相比于3.5 mm厚的切割片所形成的平均溫度值276 ℃降低了18.8%。這是由于厚度增加,切割片對于工件的擠壓力增加,過程中產(chǎn)生的熱量增多,但由于切割片與工件之間的摩擦接觸面積增加,散熱條件改善,切屑帶走的熱量更多,

圖8 2×10-4s時工件切削區(qū)域的平均溫度

4 切割試驗

為驗證切割片厚度尺寸變化對切割過程影響的實際情況,使用切割機對304不銹鋼材料鑄件進行切割加工試驗,相關參數(shù)與仿真參數(shù)設置保持一致,切割后工件的表面情況如圖9所示。

從圖9中看到:用厚度為3.5 mm的切割片加工的工件,由于切割過程中的局部高溫使得304不銹鋼材料發(fā)生塑性變形,造成工件邊緣有明顯的卷邊,且較高的溫度導致表面燒灼,加工后的表面較不理想。使用4.5 mm厚度的切割片進行加工的工件表面卷邊和燒灼現(xiàn)象有所改善。厚度增加至5.5 mm時,切割過程中的溫度進一步降低,切割后的工件邊緣僅有少量的毛邊且表面沒有明顯的燒傷。因此適當增加切割片厚度得到的工件表面質量較為理想,與仿真效果基本一致。

5 結論

基于激光測距儀原理,提出一種實現(xiàn)鑄造澆口切削過程中自動測量定位的系統(tǒng),重點解決了切削過程中由于切割片的直徑磨損造成定位位置變化,進而影響切削精度的問題。運用ABAQUS顯示分析模塊進行三維仿真,著重對比分析了增加切割片厚度前后應力場、溫度場的變化。結果表明,適當增加切割片的厚度可以有效地避免切削過程中接觸區(qū)的應力集中問題,而且由于接觸摩擦造成的局部高溫現(xiàn)象得到緩解。通過切割試驗發(fā)現(xiàn),改變切割片厚度尺寸,切割后工件表面具有較好的形貌特征,減少后續(xù)表面打磨的工作量,提高整體生產(chǎn)效率,使用效果理想。此外,厚度增加可以完全承接激光照射形成的光斑,測量精度得到保證。