碳纖維復合材料防撞梁與鋁合金吸能盒低速碰撞輕量化設計優化

肖金濤,張 帥,徐銳良,徐立友

(河南科技大學 車輛與交通工程學院,河南 洛陽 471003)

0 引言

實現汽車輕量化是降低能耗、減少排放的有效途徑[1-2]。復合材料及鋁合金等輕質材料的應用,有效提高了汽車輕量化程度[3-4]。車身前端作為汽車重要的安全部件,其碰撞安全性是評價汽車性能的重要指標之一;同時,其輕量化程度對汽車性能也至關重要[5-6]。國內外學者在車身前端輕量化方面做了大量研究。文獻[7]對鋁合金防撞梁進行了拓撲優化,通過三點靜壓試驗和仿真分析了優化后防撞梁的強度。文獻[8]通過低速正面碰撞仿真,分析了碳纖維復合材料防撞梁形狀對碰撞性能的影響。文獻[9]采用碳纖維復合材料替換鋼制防撞梁,仿真分析了防撞梁低速正面碰撞與側面碰撞的碰撞性能。文獻[10]設計了一種變截面碳纖維復合材料防撞梁,較傳統鋼制防撞梁有相當的碰撞性能,且有較好的輕量化效果。文獻[11]對碳纖維復合材料保險杠鋪層角度進行了優化設計,優化后的保險杠碰撞性能顯著提升。文獻[12]研究了碳纖維防撞梁形狀與鋪層順序的最優組合,并對鋪層厚度進行了多目標優化。

以上研究大多集中于探究結構優化設計,或復合材料鋪層厚度、角度及順序等單因素的影響,并沒有兼顧各個因素的優化設計。因此,為了得到較佳的結構,本文運用拓撲優化,確定了鋼制防撞梁及鋁合金吸能盒的最優形狀。在此基礎上采用材料替換,將鋼制防撞梁替換為碳纖維復合材料,并對其進行鋪層塊、鋪層角度及鋪層順序的多層次優化。通過對碳纖維復合材料防撞梁鋪層厚度與吸能盒厚度進行多目標優化,得到滿足要求的設計方案,實現了防撞梁及吸能盒的輕量化設計。

1 原鋼制車身前端有限元模型驗證及碰撞分析

首先建立某款乘用車車身前端有限元模型。根據中國汽車技術研究中心推出的《C-NCAP管理規則》[13],通過高速正面碰撞試驗與仿真,驗證有限元模型的準確性。由于事故中發生低速正面碰撞的情況較多,所以根據GB 17354—1998《汽車前、后端保護裝置》,使用所建車身前端有限元模型,進行低速正面碰撞仿真,得到鋼制車身前端的碰撞性能參數。

1.1 高速正面碰撞試驗

根據《C-NCAP管理規則》[13],對原鋼制車身前端進行高速正面碰撞試驗。本文采用的試驗實車主要由白車身與滑車組成,滑車尺寸為3 400 mm×2 000 mm×117 mm,車輪直徑為400 mm,白車身與滑車采用螺桿連接,總質量1 300 kg。圖1a為滑車。安裝白車身時,車身前端要超出臺車,如圖1b所示。

(a) 滑車(b) 安裝在滑車上的白車身

1.2 高速正面碰撞有限元模型

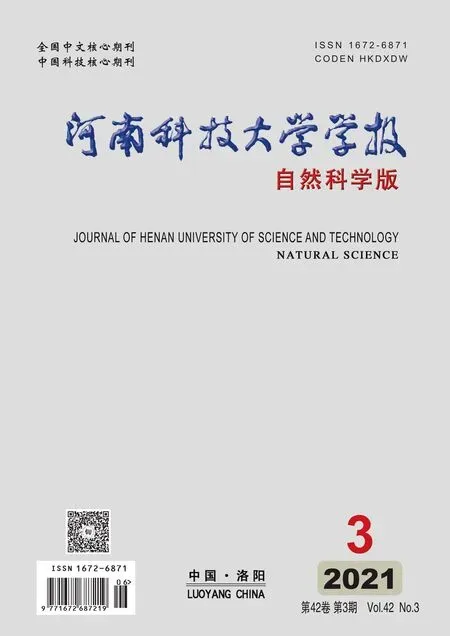

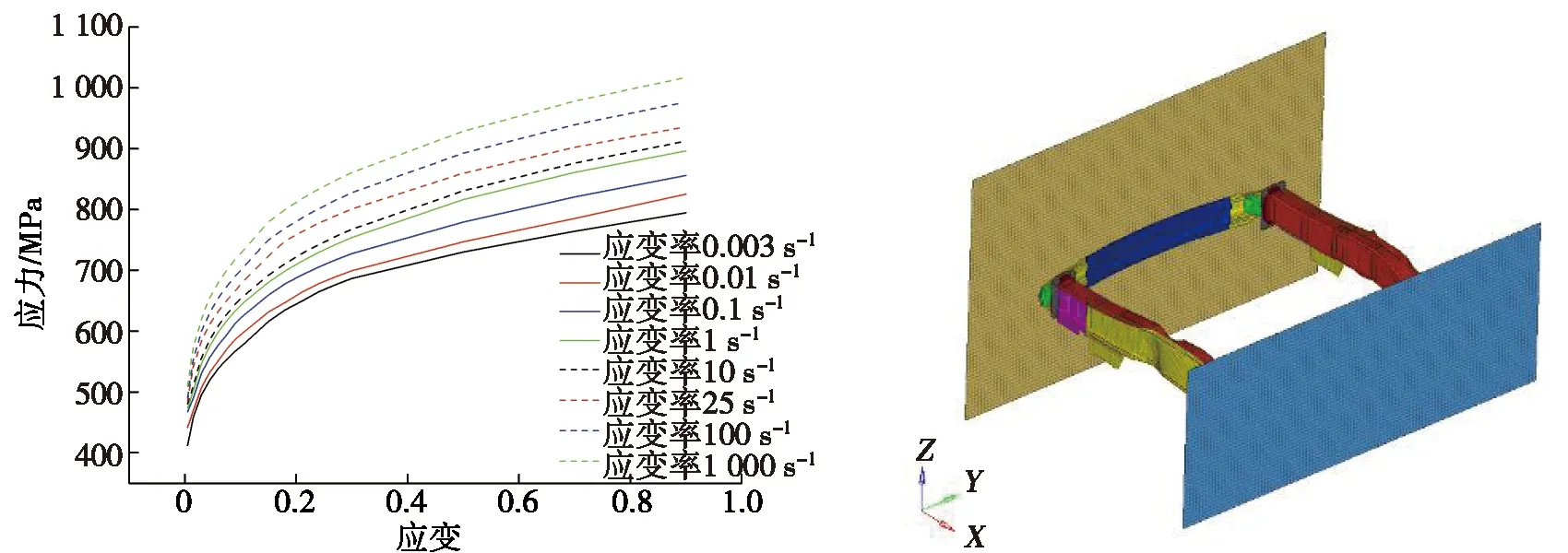

建立汽車前端與剛性墻幾何模型,將與前縱梁相連的整車簡化為剛性板。在前處理軟件HyperMesh中采用殼單元對所建模型進行網格劃分,車身前端的單元大小為10 mm,剛性墻及簡化剛性板的單元大小為15 mm,共離散為31 534個單元,32 688個節點。車身前端設置為MAT24材料模型,賦予車身前端鋼材的材料屬性,密度為7.85×10-9t/mm3,彈性模量為2.1×105MPa,泊松比為0.3。考慮車身前端在沖擊過程中材料受應變和應變率硬化的影響,在建立鋼材料模型時設置了應變率。以B340鋼為例,設置了8個應變率下的應力應變試驗數據,應變率分別為0.003 s-1、0.01 s-1、0.1 s-1、1 s-1、10 s-1、25 s-1、100 s-1和1 000 s-1,以這些應變率下的應力應變曲線為基準構建出碰撞期間任意應變率下的應力數據。B340鋼應力應變曲線如圖2所示。剛性墻及簡化剛性板設置為MAT20剛性體材料模型,密度、彈性模量和泊松比使用鋼材的性能參數。約束剛性墻所有自由度。將實車質量賦予簡化剛性板。賦予車身前端沿X軸負方向、大小為13 888.89 mm/s的初始速度。圖3為車身前端高速碰撞有限元模型。

圖2 B340鋼應力應變曲線 圖3 車身前端高速碰撞有限元模型

1.3 高速碰撞仿真與試驗結果對比分析

圖4和圖5分別是車身前端前部的仿真與試驗變形圖。由圖4和圖5可以看出:車身前端前部吸收碰撞能量,均發生了疊縮變形。圖6和圖7分別是防撞梁的仿真和試驗變形圖。由圖6和圖7可以看出:防撞梁中間部分均向內凹陷變形。車身前端仿真變形與試驗變形有較好的一致性,驗證了車身前端有限元模型的準確性。

圖4 車身前端前部仿真變形圖 圖5 車身前端前部試驗變形圖

圖6 防撞梁仿真變形圖 圖7 防撞梁試驗變形圖

1.4 低速正面碰撞評價指標與仿真結果分析

1.4.1 評價指標

本文根據GB 17354—1998《汽車前、后端保護裝置》,采用最大吸能量、吸能盒截面碰撞力峰值及防撞梁最大侵入量作為碰撞性能評價指標[14-15]。

1.4.2 低速碰撞有限元模型建立及碰撞結果分析

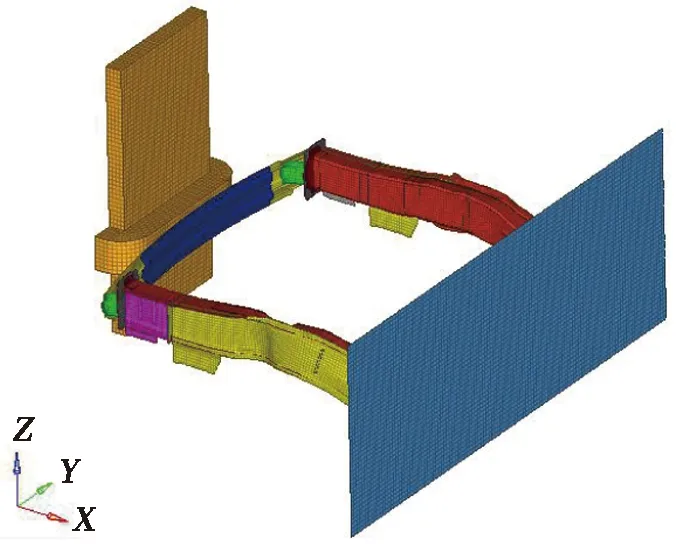

在低速正面碰撞仿真時,采用碰撞器代替高速模型中的剛性墻,采用實體單元對其進行網格劃分,網格尺寸為15 mm。賦予碰撞器沿X軸正方向、大小為1 111.11 mm/s的初始速度。約束其除X軸方向平動外的所有自由度,將實車質量賦予碰撞器。約束簡化剛性板的所有自由度,其余設置同高速碰撞。圖8為車身前端低速碰撞有限元模型。

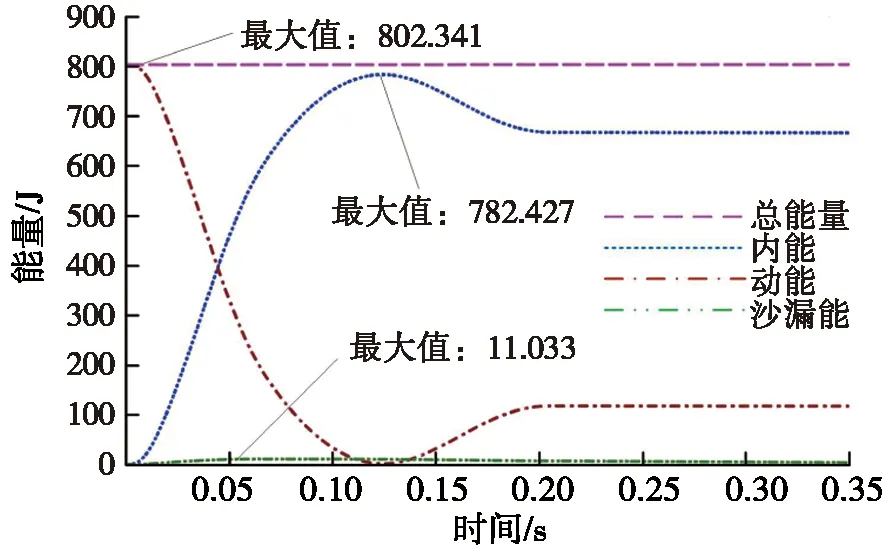

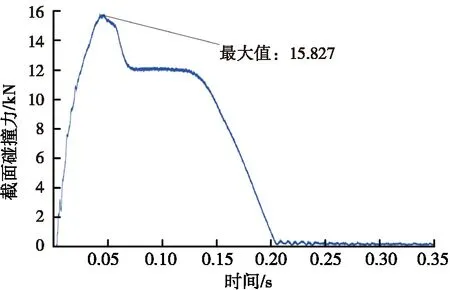

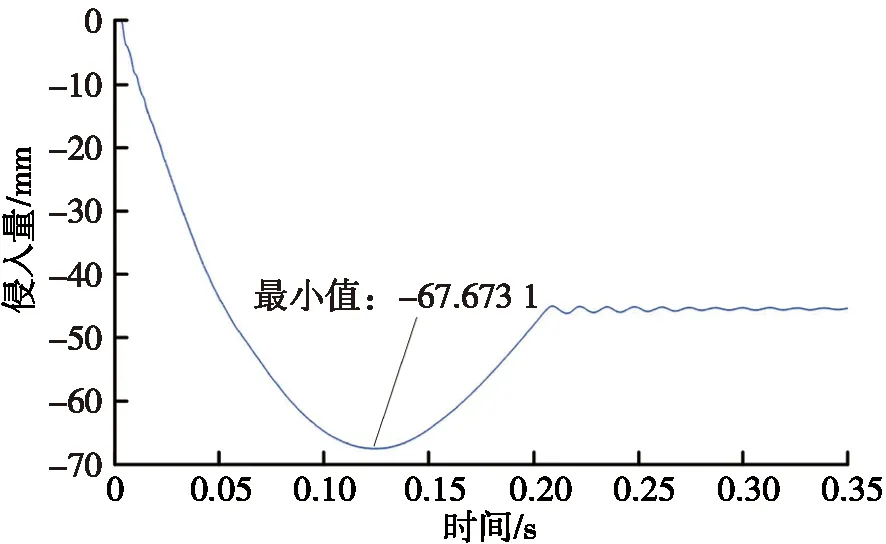

碰撞仿真結束后,在HyperGraph軟件中輸出仿真計算過程中的能量變化曲線,如圖9所示。由圖9可以看出:各能量曲線平滑無突變,且沙漏能最大值為11.033 J,低于總能量的5%,證明低速正面碰撞仿真計算結果可信。圖10為吸能盒截面碰撞力變化曲線。由圖10可知:仿真計算過程中吸能盒截面碰撞力峰值為15.827 kN。防撞梁侵入量變化曲線如圖11所示。由圖11可知:侵入量最小值為-67.673 1 mm。

圖8 車身前端低速碰撞有限元模型

圖9 能量變化曲線

圖10 吸能盒截面碰撞力變化曲線

圖11 防撞梁侵入量變化曲線

2 防撞梁及吸能盒拓撲優化

拓撲優化技術能夠根據所設邊界條件及受載情況確定結構的形狀及材料分布形式。防撞梁及吸能盒的形狀及材料分布形式決定了其在受力時的傳力路徑。為了使新型防撞梁及吸能盒有較佳的力學性能,使用Optistruct軟件對其進行拓撲優化[16]。

2.1 防撞梁拓撲優化

建立防撞梁及吸能盒幾何模型,在HyperMesh中使用正六面體單元進行網格劃分,單元大小為5 mm,共離散為219 280個單元,46 148個節點。賦予防撞梁鋼材的材料屬性。賦予吸能盒6061鋁合金的材料屬性,其密度為2.7×10-9t/mm3,彈性模量為7.0×104MPa,泊松比為0.33。防撞梁拓撲優化有限元模型如圖12所示。以防撞梁為設計空間,在防撞梁外側對稱中心線上施加沿X負方向的載荷,每個力大小為1 250 N,載荷總大小為20 000 N,約束吸能盒后端面節點的所有自由度。將擠壓約束及剩余防撞梁體材料體積分數不大于0.3作為約束,以防撞梁應變能最小(剛度最大)為優化目標,進行拓撲優化。經44步迭代計算后結果收斂,設置單元密度閥值為0.25,得到防撞梁拓撲優化結果,如圖13所示。

圖12 防撞梁拓撲優化有限元模型 圖13 防撞梁拓撲優化結果

2.2 吸能盒拓撲優化

建立吸能盒幾何模型,采用正六面體單元對其進行網格劃分,單元大小為5 mm,共離散為24 933個單元,5 324個節點。吸能盒拓撲優化模型如圖14所示。將吸能盒前端面各節點通過rbe2單元連接于端面中間一點,在該點施加一個沿X軸負方向、大小為10 000 N的載荷。約束吸能盒后端面節點全部自由度。將擠壓約束及剩余吸能盒材料體積分數不大于0.3作為約束,以吸能盒應變能最小(剛度最大)作為優化目標,進行拓撲優化。經21步迭代計算后結果收斂,設置單元密度閾值為0.25,得到吸能盒拓撲優化結果,如圖15所示。

圖14 吸能盒拓撲優化模型 圖15 吸能盒拓撲優化結果

3 碳纖維復合材料防撞梁鋪層優化設計

復合材料結構較復雜,鋪層厚度與角度變量相互耦合,單一的復合材料鋪層參數優化難以滿足使用要求。為了實現復合材料的優化,在Optistruct軟件中,通過自由尺寸優化、尺寸優化及鋪層順序優化,確定鋪層塊、鋪層角度及鋪層順序[17-18]。

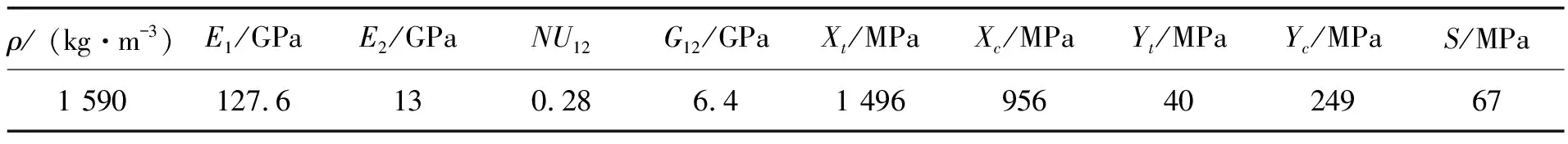

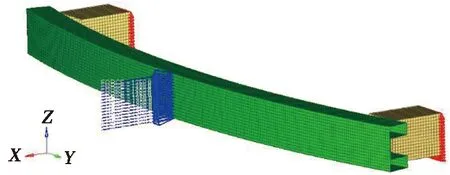

將拓撲優化后的防撞梁及吸能盒拓撲結構導入Hyperview中,使用OSSmooth工具將其導出并處理后,得到優化后的三維模型。在Optistruct中對模型進行網格劃分,單元大小為5 mm。在防撞梁外側對稱中心線上施加沿X軸負方向的載荷,每個力大小為1 250 N,載荷總大小為20 000 N。約束吸能盒后端面全部自由度。防撞梁材料采用MAT8材料模型,碳纖維復合材料參數見表1。表1中:ρ為密度;E1、E2分別為縱向和橫向面內彈性模量;NU12為泊松比;G12為面內剪切模量;Xt、Xc分別為縱向拉伸強度和壓縮強度;Yt、Yc分別為橫向拉伸強度和壓縮強度;S為面內剪切應力。碳纖維復合材料防撞梁優化有限元模型如圖16所示。

表1 碳纖維復合材料參數

3.1 自由尺寸優化

圖16 碳纖維復合材料防撞梁優化有限元模型

本階段屬于概念設計階段,主要對碳纖維復合材料鋪層塊進行優化。設置0°、90°、±45°共4個典型鋪層角度。在該階段主要是對材料進行減薄設計,因此,需保證創建的超級層有足夠的設計余量,設置各超級層的厚度為1 mm。采用symmetric約束,保證層合板有較好的對稱性。為了防止各方向基體直接受載,定義各角度鋪層所占的比例不少于10%,且不高于60%。采用±45°

圖17 自由尺寸優化結果

均衡對稱約束以避免鋪層產生扭轉應力。約束應變能不大于原鋼制防撞梁應變能,以防撞梁質量最小為優化目標。自由尺寸優化結果如圖17所示。

3.2 尺寸優化

通過自由尺寸優化得到的結果在實際生產制造時成本較高,為了獲得較好的經濟性,設置各單層厚度為0.15 mm。經尺寸優化,得到碳纖維復合材料防撞梁鋪層數為20層,其中0°鋪層有8層,90°和±45°鋪層均有4層。

3.3 鋪層順序優化

尺寸優化得到的結果沒有考慮鋪層層疊順序,需通過鋪層順序優化進一步得到較佳鋪層方案。為了提升防撞梁的抗沖擊性能,設置其最外層為±45°類型鋪層,同一方向的鋪層不能連續超過2層。經鋪層順序優化得到第1層到第20層的鋪層角度分別為:45°、-45°、0°、0°、90°、-45°、0°、0°、90°、90°、0°、0°、-45°、90°、0°、0°、-45°、45°,即碳纖維復合材料防撞梁最佳鋪層順序為[45/-45/45/0/0/90/-45/0/0/90]s,其中,s表示層合板對稱鋪設。

通過自由尺寸優化、尺寸優化和鋪層順序優化,得到碳纖維復合材料防撞梁單個鋪層厚度為0.15 mm,鋪層數為20層,鋪層順序為[45/-45/45/0/0/90/-45/0/0/90]s。

4 防撞梁及吸能盒多目標優化

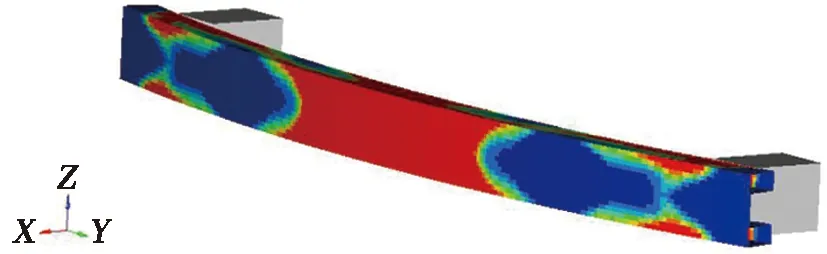

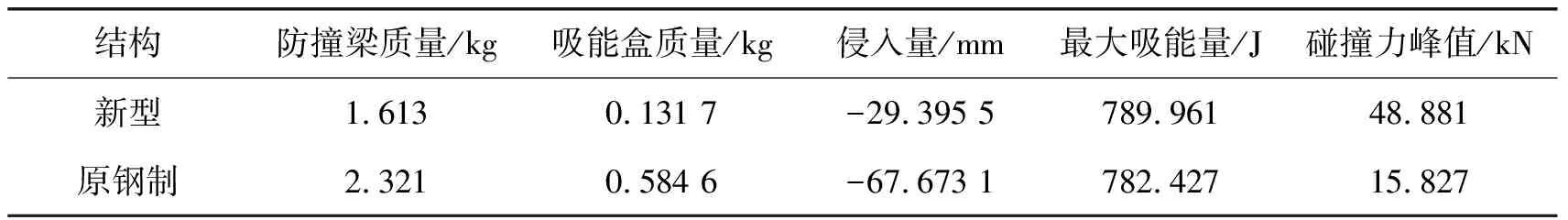

采用新型碳纖維復合材料防撞梁及鋁合金吸能盒代替原鋼制防撞梁及吸能盒,其中吸能盒厚度為原鋼制吸能盒厚度,進行低速碰撞仿真。兩種結構的各項參數如表2所示。

表2 兩種防撞梁及吸能盒性能參數對比

由表2可知:新型防撞梁及吸能盒與原鋼制材料相比,質量分別減輕了31%和77%。從碰撞性能上看,最大吸能量相差不大,侵入量較原結構減小了57%,碰撞力峰值增大2.1倍。由于新型結構剛度較大,致使侵入量較小,碰撞力峰值過大。汽車前端各項性能指標應適當,剛度過強也會使其在汽車發生低速碰撞時起不到保護作用[7]。以鋼制前端結構性能參數為參考,對碳纖維復合材料防撞梁及鋁合金吸能盒進行多目標優化,以達到使用要求。

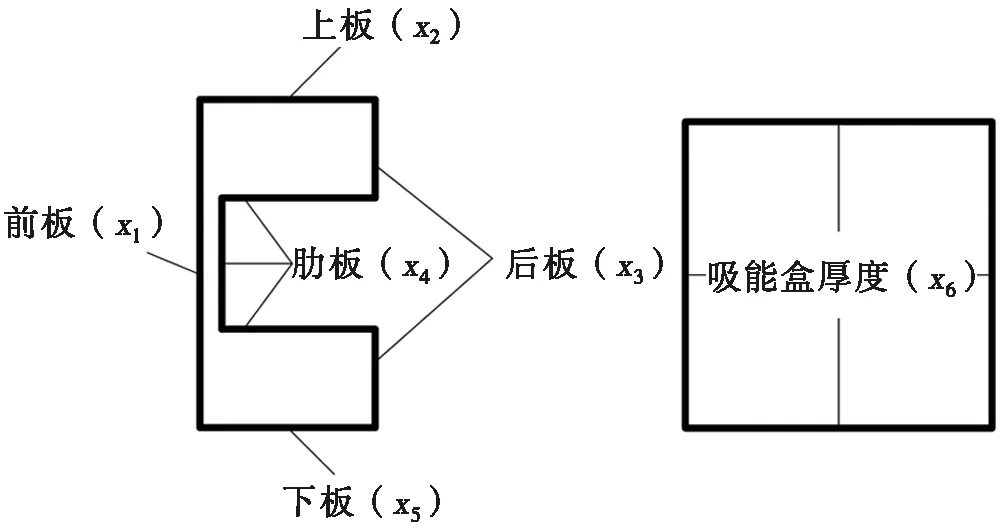

4.1 設計變量

圖18 防撞梁與吸能盒截面圖

為了確定防撞梁與吸能盒的最佳截面厚度,以防撞梁鋪層厚度、吸能盒截面厚度為設計變量,防撞梁與吸能盒截面圖如圖18所示。各組件厚度采用離散取值的方式,取值間距為0.5 mm。各設計變量取值如下:

x1,x2,x3,x4,x5,x6∈[1.0,1.5,2.0,2.5,3.0],

其中:x1為防撞梁前板厚度;x2為防撞梁上板厚度;x3為防撞梁后板厚度;x4為防撞梁肋板厚度;x5為防撞梁下板厚度;x6為吸能盒厚度,單位均為mm。

4.2 近似模型

Kriging建模方法是一種高效的近似模型方法,應用于高度非線性情況時易得到較好的擬合結果[19-20]。采用最優拉丁超立方法對各設計變量隨機抽樣得到65個數據點,根據所得數據點得到響應值,其中,50組數據用于擬合最大吸能量、碰撞力峰值、防撞梁最大侵入量、防撞梁及吸能盒質量的Kriging近似模型;另外15組數據檢測得到Kriging近似模型的預測精度。

利用決定系數(R2)作誤差分析,其取值為[0,1],若近似模型精度較高,則其值應與1接近[21-22]。最大吸能量、碰撞力峰值、防撞梁最大侵入量、防撞梁質量及吸能盒質量的決定系數的精度,分別為96.61%、96.65%、98.70%、95.66%和96.74%,均大于90%,滿足精度要求。

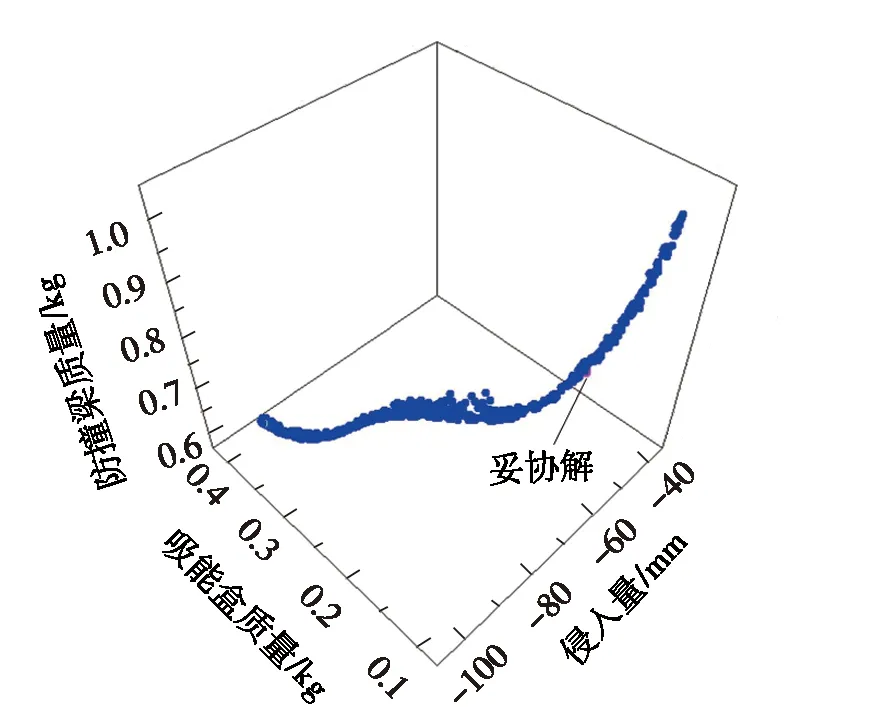

4.3 多目標優化

以最大吸能量、吸能盒截面碰撞力峰值及各設計變量作為約束函數,以防撞梁最大侵入量、防撞梁與吸能盒質量作為目標函數,采用NSGA-Ⅱ遺傳算法對響應面近似模型進行多目標優化。優化數學模型為:

(1)

其中:m1(x)為防撞梁質量,kg;m2(x)為吸能盒質量,kg;D(x)為最大侵入量,mm;E(x)為最大吸能量,J;EL、EU為最大吸能量取值上、下限,分別為770 J和800 J;F(x)為碰撞力峰值,kN;FL、FU為碰撞力峰值取值上、下限,分別為15 kN和25 kN;xi為防撞梁及吸能盒厚度,mm;xL和xU為防撞梁及吸能盒厚度取值上、下限,分別為1 mm和3 mm。

圖19 Pareto解集

設置種群規模為40,進化代數為200,交叉概率為0.9,經過8 000次迭代計算,得到多目標優化Pareto解集,如圖19所示。防撞梁與吸能盒質量的減小會導致防撞梁侵入量的增加,防撞梁侵入量過大則會導致碰撞安全性下降,本文首要目標是實現輕量化,因此要在保證侵入量不大于鋼制結構侵入量的前提下,盡量降低防撞梁與吸能盒的質量。在Pareto解集中選取一個妥協解,如圖19中紅點所示,確定妥協解并圓整為:

[x1,x2,x3,x4,x5,x6]=[1.5, 1.4, 2.2, 1.4, 1.4, 1.0]。

最大吸能量E、碰撞力峰值F、防撞梁最大侵入量D、防撞梁質量M1及吸能盒質量M2的響應值為:

[E,F,D,M1,M2]=[776.3, 21.605, -62.562, 0.844 88, 0.124 67]。

4.4 優化結果分析

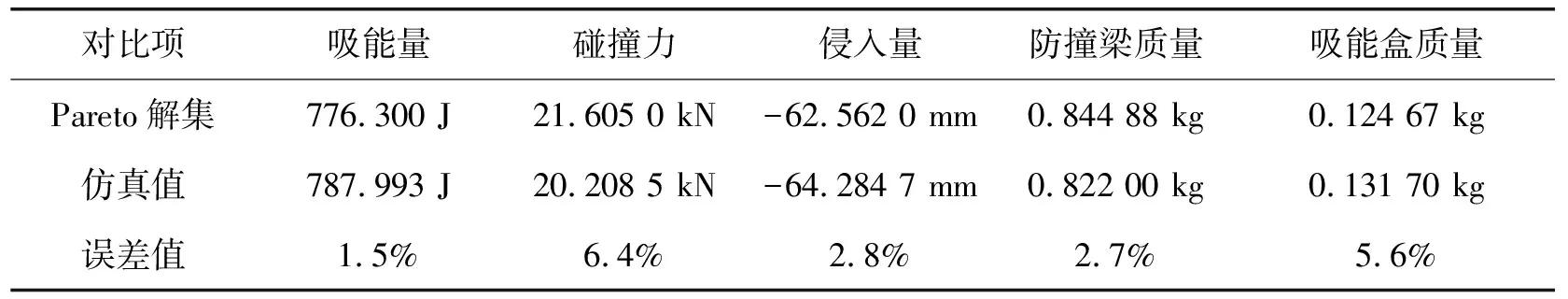

根據優化后得到的防撞梁及吸能盒截面厚度,建立低速碰撞模型,并進行仿真,得到碰撞結果。表3為Pareto解集與優化后碰撞仿真值對比。由表3可知:近似模型優化后所得各性能指標值與碰撞仿真值誤差較小,驗證了近似模型及經NSGA-Ⅱ遺傳算法得到妥協解的準確性。

表3 Pareto解集與優化后碰撞仿真值對比

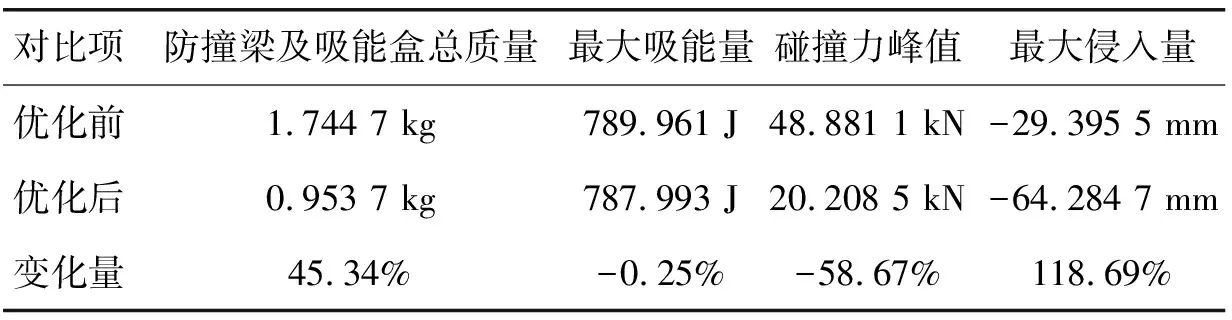

表4給出了優化前后各項性能值對比。由表4可以看出:優化前防撞梁及吸能盒總質量為1.744 7 kg,優化后為0.953 7 kg,質量降低了45.34%;優化前最大吸能量為789.961 J,優化后為787.993 J,下降了0.25%,前后變化較小;優化前吸能盒截面碰撞力峰值為48.881 1 kN,優化后為20.208 5 kN,降低了58.66%;優化前最大侵入量為-29.395 5 mm,優化后為-64.284 7 mm,增加了118.69%,增加較大,但未超出許用值。優化后剛度下降,最大侵入量增加,吸能盒截面碰撞力峰值下降,優化后各性能指標趨于合理,滿足使用要求。原鋼制防撞梁及吸能盒結構總質量為2.905 6 kg,相對于原鋼制結構,設計優化后的碳纖維復合材料防撞梁及鋁合金吸能盒的總質量減少了67.2%。

表4 優化前后各項性能值對比

5 結論

(1)建立車身前端高速碰撞有限元模型,并驗證了模型的準確性。根據車身前端有限元模型進行了低速碰撞仿真,得到了原鋼制防撞梁及吸能盒的碰撞性能指標。

(2)對防撞梁及吸能盒進行了拓撲優化,得到了其拓撲結構和材料密度分布,設計了新型防撞梁及吸能盒結構。根據碳纖維復合材料防撞梁工藝、剛度和質量要求,確定其鋪層塊、鋪層角度及鋪層順序。

(3)采用最優拉丁超立方法采集各設計變量樣本點,構建各個響應值的Kriging近似模型,運用NSGA-Ⅱ算法對防撞梁及吸能盒進行多目標優化,得到了Pareto解集。綜合考慮各項性能指標選取了一個妥協解,確定了防撞梁及吸能盒優化設計方案。

(4)優化后的碳纖維復合材料防撞梁及鋁合金吸能盒與鋼制材料相比,總質量減少了67.2%,輕量化效果明顯。